【業界用語徹底解説】SKD11とSKD61、各種材料の違いを専門家が明らかに!

工業製品における材料選定は非常に重要です。そこで、本記事では業界用語SKD11とSKD61に焦点を当て、それぞれの特性や違いについて専門家が詳細に解説します。SKD11とSKD61の選定において迷っている方、材料特性について理解を深めたい方にとって、この記事は貴重な情報源となるでしょう。

- 1. SKD11とSKD61の概要と基本情報

- 2. SKD11の特性と用途

- 3. SKD61の特性と用途

- 4. SKD11 SKD61 違いとそれぞれの特徴

- 5. 合金工具鋼の加工方法

- 6. SKD11とSKD61の金型製造における役割

- 7. JIS規格と合金工具鋼

- 8. SKD11 SKD61 違いに基づく材料選定のポイント

- 9. よくある質問と答え

- 10. 1-1. SKD11とSKD61の化学成分の比較

- 11. 1-2. 熱処理によるSKD11とSKD61の性質の変化

- 12. 2-1. SKD11の耐摩耗性とは

- 13. 2-2. SKD11の適用分野と例

- 14. 3-1. SKD61の耐熱性とは

- 15. 3-2. SKD61の適用分野と例

- 16. 4-1. SKD11とSKD61の硬度の違い

- 17. 4-2. SKD11とSKD61の衝撃耐性の比較

- 18. 5-1. SKD11の加工技術

- 19. 5-2. SKD61の加工技術

- 20. 6-1. SKD11を使用した金型の特徴

- 21. 6-2. SKD61を使用した金型の特徴

- 22. 7-1. 合金工具鋼のJIS規格とは

- 23. 7-2. SKD11とSKD61のJIS規格上の位置づけ

- 24. 8-1. SKD11とSKD61の選択基準

- 25. 8-2. 材料選定時のコストパフォーマンスの考慮

- 26. 9-1. SKD11とSKD61のメンテナンス方法

- 27. 9-2. SKD11とSKD61の市場における流通状況

- まとめ

1. SKD11とSKD61の概要と基本情報

業界用語であるSKD11とSKD61、これらは金属材料の分野でよく使われる鋼の種類を指します。具体的には、これらは工具鋼として分類され、耐摩耗性や硬度などの特性が重視されます。SKD11は冷作工具鋼として知られ、硬さと耐摩耗性に優れているため、精密なプレスやスタンピングなどに利用されます。一方、SKD61は耐熱性が求められる熱作業に適した鋼で、アルミニウムダイカスト用の型などに用いられることが多いです。このような特性の違いから、それぞれの鋼は使用される環境や目的に応じて選ばれ、工業製品の品質や耐久性に大きく寄与しています。最後に、SKD11とSKD61の選択は製品の要求性能を満たすために不可欠で、適切な材料の理解と選択が業界の進歩を支えているのです。

2. SKD11の特性と用途

SKD11は冷間工具鋼の代表的な材料であり、優れた耐摩耗性と硬さを有しています。このため、長時間使用しても形状が変わりにくく、精密な金型成形などに適しています。例えば、複雑な形状をしたプラスチック製品の金型や、紙を切断する断裁機の刃など、精密さが要求される用途に用いられます。対してSKD61は、耐熱性に優れる点が特徴で、高温下でも強度が保たれるため、アルミニウムなどの非鉄金属の鋳造金型に適しているとされています。これらの特性は、工具や金型を選ぶ際の大きな判断基準となり、製品の精度や耐久性を左右するため非常に重要です。最適な材料選びによって、製品の品質向上に繋がり、長期的にはコスト削減にも寄与することでしょう。

3. SKD61の特性と用途

SKD61は、高負荷に耐える工具鋼として知られています。特に耐熱性に優れ、プラスチック成型用の金型やダイカスト用の金型など、高温下で使用される工具に適していることが挙げられます。例えば、自動車部品の成形に使われる型で、SKD61は耐熱性が要求されるため選ばれる材質です。一方でSKD11は耐摩耗性に優れていて、冷間加工用の工具や、一般的な切削工具に使用されることが多いです。同じ工具鋼であっても、用途に応じてSKD11とSKD61が選定され、それぞれの特性が活かされているのです。このように、SKD61は耐熱性に優れた特性を持ち、特定の用途に特化していることを理解しておくことは、適材適所の材料選びにおいて重要です。

4. SKD11 SKD61 違いとそれぞれの特徴

SKD11とSKD61は共に工具鋼の一種であり、切削工具やプレス金型などに使用されますが、その性質には大きな違いがあります。SKD11は、耐磨耗性に優れ、精密な切削加工に適した材料として重宝されています。一方SKD61は、耐熱衝撃性や高温強度が特徴で、アルミダイカスト金型など高温での使用が求められる用途に適しています。例を挙げると、SKD11はパンチングや紙の切断などの加工に用いられる一方、SKD61はエンジンブロックの成形などの金型に使用されます。これらの特性を理解し選択することで、工具の寿命を延ばし、加工精度を向上させることが出来ます。最適な材料選びは、高品質な製品を作り出す上で非常に重要なのです。

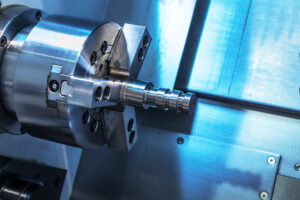

5. 合金工具鋼の加工方法

SKD11とSKD61はどちらも一般的な合金工具鋼であり、その使用目的に応じた特性を有しています。SKD11は耐摩耗性と寸法安定性に優れ、切削工具や成形用金型などに使用されます。一方、SKD61は高温強度と熱衝撃抵抗に優れており、ダイカストや押出成型の金型など高温での強度が求められる用途に適しています。たとえばSKD61は、アルミニウム合金のダイカスト金型に多用されることで知られています。これは高温下でも硬度が低下しにくい特性を持つためです。このように、SKD11とSKD61はそれぞれ異なる特性を持ち、製造現場での具体的な要求に応じて選ばれています。まとめると、SKD11は耐摩耗性が求められる場合、SKD61は高温時の性能が求められる場合に適した材料といえます。

6. SKD11とSKD61の金型製造における役割

金型製造においてSKD11とSKD61は不可欠な材料ですが、それぞれに特徴があります。SKD11は耐摩耗性に優れ、プレス金型など精密な加工が求められる用途に適しています。一方、SKD61は耐熱性に優れ、高温での強度が要求されるダイカスト金型などに使用されます。例えば、自動車部品の製造において、エンジン部品などの高温で成形される金属部品には耐熱性の高いSKD61が、切削が必要な細かい部品には耐摩耗性に優れたSKD11が選ばれるのです。このように、SKD11とSKD61はそれぞれの特性を活かして使い分けられ、金型の品質と寿命を確保するためには両者の違いを正しく理解することが重要です。

7. JIS規格と合金工具鋼

SKD11とSKD61はどちらも合金工具鋼に分類される材料で、日本のJIS規格に基づいていますが、その特性と用途には大きな違いがあります。SKD11は耐摩耗性に優れ、プレス金型や粉砕刃などの耐摩耗用途に使用されます。一方、SKD61は高温強度と靭性が特徴で、アルミダイカスト金型などの高熱環境での使用に適しています。例えば、SKD11はスタンピングやコールドワーク用金型に、SKD61はホットワーク用金型に使われることが多いです。このように、SKD11とSKD61はそれぞれ異なる特性を持ち、適切な用途に使い分けることが重要です。最適な材料を選ぶことで、工具の寿命を延ばし、生産性を高めることに繋がります。

8. SKD11 SKD61 違いに基づく材料選定のポイント

SKD11とSKD61は共に金型用の冷工具鋼ですが、その特性には明確な違いがあります。SKD11が硬さと耐摩耗性で優れ、精密な金型に適しているのに対し、SKD61は耐熱性と靭性に富んでおり、高温での強度が要求される金型に適しています。例えば、SKD11は細かいパーツの打ち抜き型などに使われることが多く、SKD61はアルミダイカスト成形の金型などに使用される傾向にあります。このように、用途に応じて適切な材料を選ぶことが重要であり、その際には各材料の特性を熟知している必要があります。最終的には、製品の品質を決定づける材料選定に、SKD11とSKD61の特性を理解し活用することが肝要です。

9. よくある質問と答え

SKD11とSKD61は、工具鋼として広く利用されるが、それぞれ特有の特性を持つ。SKD11は耐摩耗性に優れ、切削工具やプレス金型などへの応用が多い。一方、SKD61は耐熱性に長けており、アルミダイカスト型など高温で使われる環境に適している。例えばSKD11は、一般的な切削工具に利用されることが多く、その耐久性から高い信頼性があるとされている。SKD61は、耐熱衝撃が要求されるホットワークに用いられることが多い。これらの材料選択は、製品の寿命や性能に直結するため、使用する環境や目的に応じて適材適所での選定が求められる。結論として、SKD11とSKD61はそれぞれ異なる特性を活かした用途で使用され、適切な材料選びが非常に重要であると言える。

10. 1-1. SKD11とSKD61の化学成分の比較

SKD11とSKD61は、金属加工業界で広く用いられる工具鋼の種類であり、それぞれが異なる特性を有しています。SKD11は耐摩耗性に優れる一方で、SKD61は高温時の強度が特徴です。たとえば、SKD11は精密な金型加工に使用されることが多く、その高い耐摩耗性により金型の寿命を伸ばすことができます。一方、SKD61はアルミニウム合金のダイカスト金型などに用いられ、高温下でも強度が保持されるために重宝されています。結論として、SKD11とSKD61は用途に応じて選ばれ、それぞれの材料が最適な場面で活躍することで、製品の品質向上とコスト削減に貢献しているのです。

11. 1-2. 熱処理によるSKD11とSKD61の性質の変化

SKD11とSKD61は、ともに工具鋼として広く使用されている材料ですが、その性質は熱処理によって大きく変化します。SKD11は冷工具鋼の代表格であり、耐摩耗性に優れ、緻密な構造を持ちます。これは、冷間プレスや切削工具などの硬さが求められる用途に適しています。一方、SKD61は熱工具鋼として知られ、高温下での強度が維持される点が特徴です。金型など高温で使用される道具や部品に用いられることが多いです。例えば、プラスチック射出成形では、金型にSKD61が使用されることで、長期間にわたって安定した成形を可能とします。結論として、SKD11とSKD61は、それぞれ異なる特性を持ち、用途に応じて選定することが大切です。この知識は、材料を選ぶ際の重要な指針となります。

12. 2-1. SKD11の耐摩耗性とは

SKD11とSKD61は、それぞれ異なる特性を持つ工具鋼です。具体的に、SKD11は優れた耐摩耗性を有しており、切削工具やプレス金型などに利用されています。これは、炭素とクロムのバランスが適切に調整されているためで、硬度が高くなっています。一方、SKD61は耐熱性が特徴で、アルミダイカスト金型など高温での強度が求められる用途に適しています。これは、モリブデンとバナジウムの添加により高温でも硬度を保つことができるためです。したがって、使用条件に応じて適切な材料を選ぶことが重要で、SKD11とSKD61はそれぞれ異なる状況に最適な材料であるといえます。最終的に、材料選びにおいては、耐摩耗性や耐熱性など、求められる特性をしっかりと把握し選定することが成功の鍵となります。

13. 2-2. SKD11の適用分野と例

SKD11は硬度や耐摩耗性に優れた工具鋼であり、精密な金型製造に広く利用されています。その硬さのため加工が難しく、精密な技術が求められる金型の製作に適しています。たとえば、プラスチック射出成形やプレス金型に使用され、長寿命という利点があります。一方で、SKD61は耐熱性に優れた特性を持つ工具鋼で、アルミニウムのダイカスト金型など高温での使用に適しています。さらに衝撃にも強く、耐摩耗性もあるため、厳しい環境下での金型に最適です。このように、SKD11とSKD61はそれぞれ特有の特性により、異なる用途に活用されており、選択は製造する製品や使用環境によって決定されます。

14. 3-1. SKD61の耐熱性とは

SKD11とSKD61の違いを解説します。SKD11は冷工用鋼として知られ、耐摩耗性に優れています。これは金型や工具などの材料として広く使用されている理由です。一方、SKD61は熱工用鋼としての特性を持ち、高温での強度と耐熱性に非常に優れています。これにより、アルミニウム合金のダイカスト金型など高温で使用される部品の材料として適しています。例えば、SKD61は、高温下での摩擦や圧力に耐えなければならないエンジン部品の製造にも使われます。結論として、SKD11とSKD61はどちらも特定の用途に適した特性を持っており、その用途に応じて選択することが重要です。

15. 3-2. SKD61の適用分野と例

業界用語の「SKD11」と「SKD61」、これらは金属加工分野でよく耳にする材料名ですが、それぞれの具体的な違いを理解している方は少ないかもしれません。SKD11は、炭素工具鋼として知られ、耐摩耗性に優れ、切削工具や型などに利用されます。一方で、SKD61は熱間工具鋼に分類され、高温下での強度が求められる金型などに使用されることが多いです。例えば、プラスチック成型用の金型では、SKD61の耐熱性が重宝されます。こうした特性の違いがあるため、用途に合わせてこれらの材料を選ぶことが重要です。最後に、SKD11とSKD61を選ぶ際はそれぞれの適用分野を理解し、各種プロジェクトに最適な材料を選定することが肝要と言えるでしょう。

16. 4-1. SKD11とSKD61の硬度の違い

SKD11とSKD61の硬度には特徴的な違いがあります。SKD11は冷間作業用工具鋼として知られ、高い耐磨耗性と十分な靭性を兼ね備えており、冷間プレス金型やスリッターナイフなどに使用されます。一方、SKD61は熱間作業用工具鋼として広く利用され、耐熱性と耐摩耗性に優れており、ダイカスト金型や押出成形金型などに適しています。例えば、SKD61はSKD11と比べて熱間時の硬さが落ちにくいため、高温下での使用に適しているのです。最終的には、使用目的に応じて適切な材質を選ぶことが重要で、SKD11とSKD61はそれぞれの特性を生かすことで、幅広い産業分野においてその価値を発揮しています。

17. 4-2. SKD11とSKD61の衝撃耐性の比較

SKD11とSKD61は共に工具鋼として使用される材料であり、それぞれ異なる特性を持っています。SKD11は高い耐摩耗性と硬度を持つため、プレス金型や精密金型などの用途に最適です。一方、SKD61は高温時の強度と耐熱衝撃性が高く、アルミニウム合金のダイカスト金型など高温での作業に適しています。例えば、SKD11は金属の冷却中に摩耗しやすい作業に使用されることが多く、SKD61は金属が溶けている状態での成形を要求される場面で力を発揮します。このような各材料の特性を理解することは、金型の寿命を延ばし、製造プロセスの効率化にもつながるため、非常に重要です。最終的に、SKD11とSKD61はそれぞれが持つ衝撃耐性の違いを理解し、適切な場面で利用することが肝要です。

18. 5-1. SKD11の加工技術

工業製品を作る上で材料の選定は重要なポイントです。特に金型の材料として知られるSKD11とSKD61ですが、その違いを理解している専門家は少ないかもしれません。SKD11は高炭素とクロムを含む冷工ダイ鋼で、硬度が非常に高く、耐摩耗性に優れています。一方でSKD61は熱処理を施しやすいホットワークダイ鋼で、耐熱性に優れ高温でも強度を保つ特性があります。例えば、精密なプラスチック成形金型にはSKD11が選ばれることが多く、一方でアルミニウムダイカスト金型にはSKD61が用いられる傾向にあります。これらの特性を踏まえ、製品に最適な材料選びが求められるのです。何を作るか、どのような特性が必要かを考慮し、SKD11とSKD61の違いを正しく理解することが重要です。最終的に、この知識に基づいて材料を選定することで、製品の品質と生産効率の両方を高めることができるのです。

19. 5-2. SKD61の加工技術

SKD11とSKD61は金型や刃物に使用される特殊鋼の代表格で、それぞれに異なる特性があります。SKD11は耐摩耗性に優れ、精密な加工が要求される分野で活用されています。一方、SKD61は高靭性と耐熱性を兼ね備え、高温下での強度が求められる用途に適しています。例えば、プラスチック成型金型では、SKD61のような高温に耐えうる材料が必要です。また、SKD11はスタンピングや切削工具などに使用されることが多いです。このように、SKD11とSKD61はそれぞれ独特な利点を持ち、用途に応じて選択されるべきです。最適な材料選びが、製品の性能を最大限に引き出し、生産性を高める鍵となるため、専門家の助言を参考にすることが重要です。

20. 6-1. SKD11を使用した金型の特徴

SKD11は硬度と耐摩耗性に優れた材料であり、金型の製造によく使用されます。この素材は高い炭素とクロム含有量により硬度を実現しており、切削加工や冷間圧延に適しています。そのため、精密な切削作業が必要な部品製造にはSKD11が選ばれることが多いのです。例えば、複雑な形状を持つ金型や、高い耐久性が求められる小型金型などに利用されています。一方、SKD61は、耐熱性と靭性に優れ、高温下での強さを保つことができるため、アルミニウムや亜鉛合金のダイカスト金型など、高温での作業に適した材料です。結論として、SKD11とSKD61はそれぞれ異なる特性を持ち、使用される環境や目的に応じて適切な材質の選択が重要であるといえます。

21. 6-2. SKD61を使用した金型の特徴

SKD11とSKD61は金型製造における重要な材料ですが、それぞれ特性が異なります。SKD11は耐摩耗性に優れ、硬度が高く精密な加工が可能で、板金用のダイやプラスチック製品の金型に適しています。一方、SKD61は耐熱性に優れ、高温下での強度が保たれるため、ダイカストやアルミニウム押出しの金型に利用されます。例えば、自動車産業では、エンジン部品などの製造にSKD61が選ばれることが多いです。熱処理後にも安定した硬度を保つため、長期間にわたる使用に耐えることができます。結論として、SKD11とSKD61は各々が持つ特性を活かし、用途に応じて選ばれるべき材料であると理解することが重要です。

22. 7-1. 合金工具鋼のJIS規格とは

SKD11とSKD61は共に合金工具鋼の中でも特に耐摩耗性や耐熱性が高いことで知られていますが、用途に応じて選ばれる素材は異なります。SKD11は冷間作業に適した特性を持ち、汎用的な金型や工具に用いられます。一方、SKD61は高温での強度を保持する能力が優れており、ダイカストなどの熱間作業に適しています。例えば、SKD11は精密な刃物や冷間プレス金型に用いられることが多く、SKD61はアルミニウムや亜鉛の鋳造金型に多く使われます。これらの特性を理解し適切に材料を選定することで、工具や金型の性能を最大限に引き出すことができ、結果として製品の品質向上にも寄与します。

23. 7-2. SKD11とSKD61のJIS規格上の位置づけ

SKD11とSKD61の素材としての違いは、特性を理解することでその用途を見極めることができます。まず、SKD11は高い耐摩耗性と硬度を保持することで知られ、精密な型や長寿命が求められる工具に使用されます。具体的な例としては、日本国内での金型産業が挙げられ、プレスやパンチングの型に多く採用されています。一方、SKD61は高温での強度が求められる場合に優れた性能を発揮する素材であり、アルミニウム合金のダイカスト型などに使われることが多いです。結局のところ、これらの材料は用途に最適化されており、適切な選択が求められるのです。耐熱性、硬さ、そして耐摩耗性のバランスを考えると、SKD11とSKD61はそれぞれ独自の利点を持ち、使い分けることで効率的な生産活動が行えます。

24. 8-1. SKD11とSKD61の選択基準

SKD11とSKD61は、工業分野で広く使用される特殊鋼の一種です。これら材料の選択にあたっては、それぞれの特性を理解することが肝心です。SKD11は耐摩耗性に優れ、精密な金型などに使われることが多いです。対してSKD61は耐熱性が高く、アルミダイカスト金型など高温での使用に適しています。例えば、SKD11はプラスチック成形金型に良く使われ、細かい部品でも割れや変形が少ないため、高精度な成形が可能です。SKD61は、高熱下での強度が必要な押出し金型やダイカスト金型に使用されることが多く、その熱安定性に優れています。このように、用途に応じて適切な材料を選ぶことが重要であり、SKD11とSKD61はそれぞれ異なる条件下での性能を最大限に活かすために、選ばれるべき材料です。

25. 8-2. 材料選定時のコストパフォーマンスの考慮

SKD11とSKD61は金属加工の現場でよく利用される合金工具鋼ですが、その特性と用途には大きな違いがあります。SKD11は耐摩耗性に優れており、精密な型を長時間使用するのに適しています。一方、SKD61は耐熱性と靭性に優れ、高温での強度が必要な用途に適しています。たとえば、SKD11は冷間でのプレス型やスタンピング型に利用されることが多いですし、SKD61はダイカストや鍛造に適しており、より高温での作業に耐えられる特性を持っています。したがって、製造業者は使用目的に応じて、これらの材料を選定する必要があり、それぞれの特性を理解することが非常に重要です。これにより、コストパフォーマンスが高く、長期間にわたる安定した生産活動を実現することができるのです。

26. 9-1. SKD11とSKD61のメンテナンス方法

SKD11とSKD61はどちらも金型や工具に使用される高硬度の材料ですが、用途に応じて選ばれる材質には違いがあります。SKD11は耐摩耗性に優れ、精密な金型加工に用いられることが多いです。対してSKD61は高温での強度が保てるため、アルミダイカストなど高温での加工が必要な場面で選ばれがちです。例えば、プラスチック成型の金型では、SKD11の硬さが有利ですが、より高温で成型を行うアルミダイカストではSKD61の耐熱性が求められます。最後に、両材料はそれぞれ独自のメンテナンスが必要であり、正しい知識をもって使用することでその性能を最大限に活かせるのです。

27. 9-2. SKD11とSKD61の市場における流通状況

SKD11とSKD61は、それぞれ異なる特性をもつ工具鋼であり、市場におけるニーズに応じて適切に使い分けられています。SKD11は耐摩耗性に優れ、精密な金型や工具に利用されることが多い一方、SKD61は耐熱性に秀でており、高温での作業が求められる環境で使用されます。例えば、プラスチック成形の金型などには、SKD11がよく選ばれていますが、アルミニウムダイカストの金型には、その高温に耐えうるSKD61が適しているのです。これらの材料は、それぞれ特定の用途においてその性能を発揮するため、市場ではそれぞれが重要な役割を担っており、違いを理解することは専門家だけでなく、利用者にとっても重要です。最終的に、SKD11とSKD61の使い分けが製品の品質を左右するため、正しい知識を持つことが求められます。

まとめ

SKD11とSKD61は工具鋼の代表的な材料ですが、それぞれ特徴や使用用途が異なります。SKD11は冷間作業用途に最適で、高硬度ながらも磨耗抵抗性に優れています。一方、SKD61は熱間作業用途に適しており、高温での強靭さを持つ特長があります。このように、用途や特性に応じて適切な材料を選択することが重要です。

コメント