もしもあなたが金属加工のプロで、S45CとS50Cの違いについて詳しく知りたいと思っているのであれば、この記事はきっと役立つでしょう。金属加工における材料選定は、耐久性やコストパフォーマンスに直結する重要な要素です。S45CとS50Cそれぞれの特性や利点、そして適切な使用方法について、徹底的に比較・分析していきます。

1. S45CとS50Cの基本的な特性とは

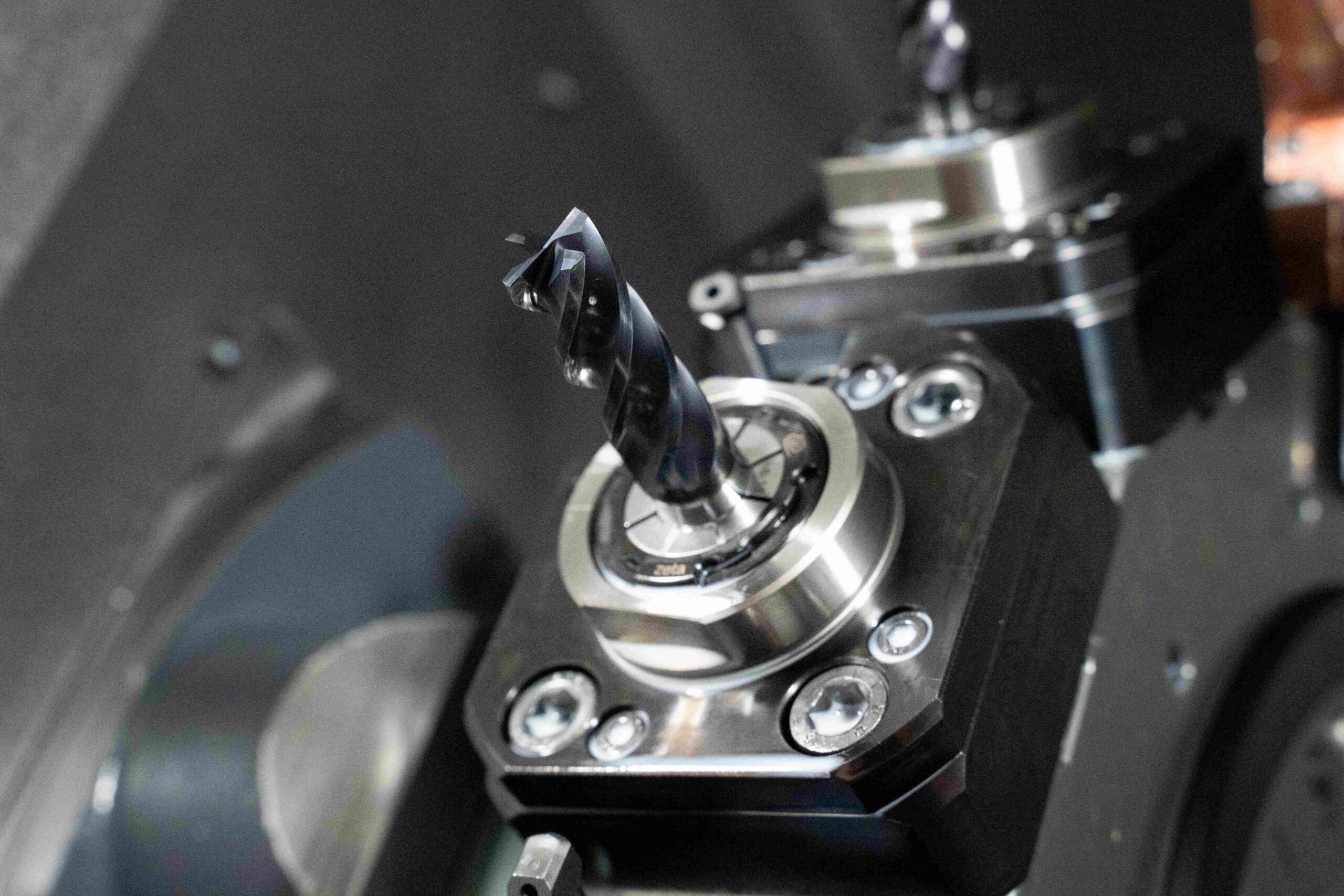

S45CとS50Cの主な違いは、炭素含有率の差にあります。具体的に、S45Cは0.42~0.48%、S50Cは0.47~0.53%の炭素を含んでおり、このわずかな炭素含有率の違いが耐久性とコストパフォーマンスに影響を与えています。S50CはS45Cよりも硬度が高く、耐摩耗性に優れているため、刃物や工具などの耐久性が要求される用途に適しています。一方、S45Cは機械的性質に優れ、加工しやすいため一般的な機械部品によく使用されています。例えば、S45Cは歯車や軸受けなどに、S50Cは切削工具や金型にそれぞれ用いられています。結局のところ、用途に応じて適切な材質を選ぶことが、コストパフォーマンスを最大化し、望ましい耐久性を得るために非常に重要です。

2. S45CとS50Cの炭素含有量の違いとその影響

S45CとS50Cの主な違いは炭素含有量にあり、これが各材料の特性に大きな影響を与えています。S45Cは炭素含有量が0.45%で、その分、S50Cの0.50%と比較して少し柔らかく、加工性に優れています。例として、S45Cは歯車やシャフトなどの一部の機械部品に使われることが多く、S50Cは刃物や摩耗に強い部品に利用されることがあります。耐久性がより要求される場合はS50Cが選ばれますが、コストパフォーマンスを重視する場合には加工しやすいS45Cが優れた選択肢になり得ます。最終的な用途に応じて最適な材料を選ぶことが重要ですが、炭素含有量による特性の違いを理解することは、適切な素材選びにおいて不可欠です。

3. S45CとS50Cの機械的特性の比較

S45CとS50Cの違いは、その組成と機械的特性にあります。S45Cは炭素含有率が0.45%で、適度な引張強度と加工性を兼ね備えており、一般的な機械部品や金型に使用されています。対照的にS50Cは炭素含有率が0.50%とわずかに高く、これにより硬度が増し、耐摩耗性が向上しますが、加工性は多少劣ります。具体的な例として、S45Cはギアやクランクシャフト、S50Cはパンチやダイスなどのより高い硬度を必要とする金型に適しています。結論として、S45Cは広範な用途に適した万能の材料であり、S50Cは特定の要件を満たすために耐久性を特化させた材料であると言えます。それぞれの特性を理解し適切に選択することで、コストパフォーマンスを最大化し、耐久性に優れた製品を製造することが可能です。

4. 電磁開閉器におけるS45CとS50Cの用途

電磁開閉器の製造において、S45CとS50Cは特定の役割を果たし、耐久性とコストパフォーマンスの面において、それぞれ異なる特性を持ちます。S45Cは、より低い炭素含有量をもつため、加工性が良くコストを抑えやすいという利点があります。一方、S50Cは炭素含有量が高く、硬度と強度が増すため、耐摩耗性や耐荷重性に優れることが特徴です。例えば、電磁開閉器のコアや駆動部には、耐久性が要求されるため、S50Cが選ばれることが多いです。しかし、内部の構造部品で頻繁な交換が不要なものには、コストを考慮してS45Cが採用されることがあります。最終的には、製品の用途や要求される特性を考慮し、両材料のバランスを取りながら適切な選択が求められます。これにより、電磁開閉器の性能を維持しつつ、コスト効率も追求することが可能になります。

5. 安全靴の規格とS45C/S50Cの利用

S45CとS50Cの違いを比較することで、どちらの素材が安全靴の製造において最適なのかを明らかにすることができます。結論から言うと、S45Cは耐久性が高くコストパフォーマンスに優れ、S50Cは硬度が高くて耐摩耗性に特化しています。例えば、S45Cはしなやかさと強度のバランスが取れており、頻繁な荷重変化にも耐えうるため、安全靴のソールや保護部分に適しています。一方、S50Cは硬度が高く、鋭利な物体から足を守るための甲のプレートなど、特に耐久性が求められる部位に用いられます。特定の使用状況やコストの観点から選択することで、製品の性能を最大化し、コスト効率も考慮できるのです。結論として、安全靴製造においてS45CとS50Cはそれぞれ異なる特性を持ち、利用部位に応じた選択が重要となります。

6. S45CとS50Cのコンクリート品質への影響

S45CとS50Cの違いは素材の炭素含有量にあり、それが耐久性とコストパフォーマンスに大きな影響を与えます。具体的に、S45Cは炭素含有量が0.45%、S50Cは0.50%とわずかながら高く、これによりS50Cの方が硬度が高く耐摩耗性に優れるのです。しかし、その分加工が難しくなり、コストも高くなる傾向にあります。例えば、金型や機械部品など耐久性が求められる用途にはS50Cが選ばれることが多く、一方で加工性を重視する場合はS45Cが選ばれることが一般的です。したがって、用途に応じて適切な材料を選択することが重要であり、耐久性とコストのバランスを考慮して最適な鋼材を選ぶことが求められます。

7. 自動車用燃料電池のS45CとS50Cによる耐久性評価

S45CとS50Cの違いは、耐久性とコストパフォーマンスにおいて重要な要素です。これらの鋼材は機械構造用炭素鋼材として広く利用されており、S45Cは一般に耐力が高く、加工性に優れているとされています。一方、S50Cは少し炭素含有率が高く、硬度及び耐摩耗性が向上しておりますが、加工性は若干劣る可能性があります。たとえば、金型材料としてS50Cが選ばれるケースが多いですが、それは摩耗に強い特性が求められるためです。しかし、その加工性の差から、大量生産にはS45Cが選ばれやすいです。結論として、どちらの材質を選ぶかは、用途や必要とされる特性、コストを総合的に考慮して決定されるべきです。耐久性を重視する場合や特定の特性が要求される場合はS50Cが、加工性やコストパフォーマンスを優先する場合はS45Cが適しています。

8. S45C/S50Cのコストパフォーマンスと市場動向

S45CとS50Cの違いについての分析を行いますと、耐久性とコストパフォーマンスにおいてそれぞれに特徴が見られます。S45Cは炭素含有量が0.45%で、一般的な機械構造用炭素鋼として広く利用されています。これに対してS50Cは炭素含有量が0.50%とやや高く、耐久性が要求される部品に適しています。例えば、S45Cは軽いストレスを受ける部品に用いられることが多く、コストを抑えることが可能です。一方、S50Cは鍛造や金型の材料としてその耐久性が活かされ、より長期にわたる使用が見込まれますが、その分コストは高くなります。結論として、用途に応じてS45CとS50Cを選ぶことが肝要であり、耐久性を優先するかコストパフォーマンスを優先するかによって選択が異なるべきです。

9. 炭素鋼S45C/S50Cの選定基準と用途別ガイド

耐久性とコストパフォーマンスから見たS45CとS50Cの違いについて徹底比較します。S45CとS50Cはどちらも一般的な炭素鋼で、機械構造用鋼として使用されますが、炭素含有量の差により特性に違いがあります。S45Cは炭素含有量が0.45%で、一般的な部品や機械構造に適しており、バランスの取れた強度と加工性を持っています。一方、S50Cは炭素含有量が0.50%とやや高く、より高い強度が求められる用途に適していますが、加工性は若干落ちます。例えば、プレス金型や工業用ナイフなどには、耐久性がより重視されるためS50Cが選ばれることが多いです。しかし、コストと加工性を考慮するとS45Cが優れています。結論として、用途に応じた両材料の特性を理解し選定することが重要です。

10. S45CとS50Cの将来展望と技術革新

S45CとS50Cは、それぞれ異なる特性を持つ機械構造用炭素鋼であり、選択する際はその違いを理解することが重要です。耐久性とコストパフォーマンスに着目して比較すると、S45Cは一般的に強度と硬度がやや低いものの、加工性に優れコストも抑えられるため、多くの機械部品や建築金物などに使用されています。一方、S50CはS45Cよりも炭素含有量が高く、その結果強度と硬度が向上しており、より高い耐久性が求められる部品の製造に適していますが、加工性は若干劣るという側面があります。例えば、歯車やクランクシャフトなどの部品は、S50Cが好まれるケースが多いです。最終的には用途に応じて最適な材料を選ぶことが経済的であり、S45CとS50Cの特性を理解して適切に利用することで、期待する性能をコスト効率良く実現することができます。

まとめ

S45CとS50Cはともに一般的な炭素鋼材料であり、それぞれの硬さや耐久性に違いがあります。S45Cは炭素含有量が0.45%、S50Cは0.50%であり、S50Cの方が硬度が高く、より耐久性に優れています。ただし、その分コストも高くなる傾向があります。プロが選ぶならば、用途に応じて適切な素材を選定し、コストパフォーマンスを考慮することが重要です。