タッチセンサー活用法:マシニングセンタでの効率的なワークセットアップ

最先端の製造技術に欠かせないタッチセンサーとマシニングセンター。これらの革新的なテクノロジーを組み合わせることで、効率的なワークセットアップが可能となります。本記事では、タッチセンサーの活用法とマシニングセンターにおける効果的なワークセットアップについて探求していきます。製造業界におけるこれらの革新的な技術の組み合わせがもたらす可能性について、詳しく解説していきます。製造プロセスを革新し、生産性を向上させるための新たな視点を得る準備はできていますか?それでは、タッチセンサーとマシニングセンターの未来を一緒に探求していきましょう。

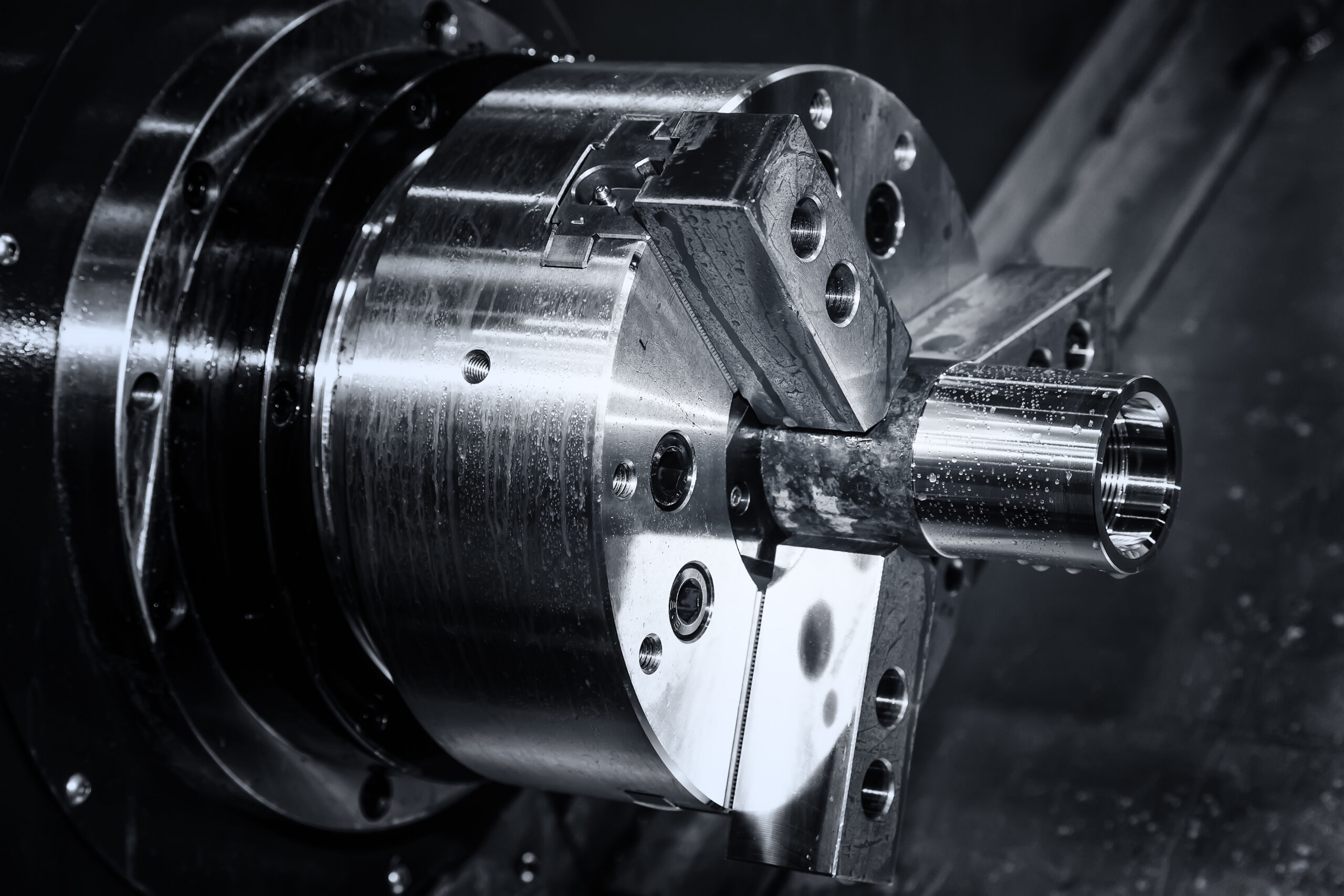

マシニングセンタとタッチセンサーの基本

マシニングセンタの概要

タッチセンサーを活用することで、マシニングセンタにおけるワークセットアップの効率が大幅に向上します。これは、タッチセンサーがワークの位置決めや寸法の確認を迅速かつ正確に行えるためです。実際に、タッチセンサーを使用することで、従来の目視や手作業による方法と比較して、セットアップ時間を大幅に短縮することが可能になります。たとえば、ある日本の製造業者は、タッチセンサーの導入により、ワークセットアップの時間を従来の半分以下に削減し、生産効率の向上に成功しました。このように、タッチセンサーを活用することは、マシニングセンタの運用においてコスト削減や生産性向上に直結するため、非常に有効な手段であると結論づけられます。

タッチセンサーの種類と特徴

タッチセンサーの活用により、マシニングセンタでのワークセットアップの効率が飛躍的に向上します。このセンサーは、ワークピースの位置決めや寸法の測定に役立ち、生産性の向上に直結します。例えば、タッチセンサーを使用することで、ツールの位置決めが簡単かつ正確になり、ワークピースの加工誤差を最小限に抑えることができます。さらに、セットアップ時間の短縮は生産効率の向上だけでなく、コスト削減にも寄与します。

具体的な利用例としては、ワークピースの高さやエッジの位置を自動で検出し、加工プログラムにフィードバックすることがあります。この自動化により、従来は手作業で行っていた作業を削減し、作業者の技術差によるバラツキも減少します。また、タッチセンサーは複数の種類があり、使用するマシニングセンタや加工物に最適なタイプを選択できる柔軟性も魅力です。

したがって、マシニングセンタでの効率的なワークセットアップを実現するためには、タッチセンサーの活用が不可欠です。センサーを適切に利用することで、加工精度の向上、セットアップ時間の短縮、そしてコスト削減に繋がり、製造現場の生産性向上に貢献します。

タッチセンサーの役割と重要性

タッチセンサーは、マシニングセンタでのワークセットアップをより効率的に行うために不可欠な役割を果たしています。この技術により、作業の精度が向上し、生産性の大幅な向上が期待できます。理由としては、タッチセンサーがワークピースの位置決めや寸法測定を自動で行うことにあります。これにより、従来の手作業による測定や調整の時間を大幅に削減できるのです。例えば、ある自動車部品製造工場では、タッチセンサーを導入することでワークセットアップの時間が従来の半分以下に短縮され、これが直接的に生産効率の向上につながりました。また、誤差の発生を抑えることで、製品の品質向上にも寄与しています。結論として、タッチセンサーの活用はマシニングセンタでの作業をよりスピーディかつ正確にするために、非常に有効な手段であると言えます。これにより、製造業の競争力を高めることが可能になり、より良い製品をより効率的に提供できるようになるのです。

タッチセンサーとピックテスターの基本操作

タッチセンサーのセットアップ手順

タッチセンサーをマシニングセンタで使用すると、ワークのセットアップ時間を大幅に削減し、生産効率を向上させることができます。この効率化は、正確な測定と迅速な位置決め能力によるものです。例えば、タッチセンサーはワークピースの位置を自動で認識し、そのデータをマシニングセンタの制御システムに送信します。これにより、手作業による位置決めの誤差を減らし、作業時間を短縮できるのです。

日本では、多くの製造現場でタッチセンサーが導入されています。精密な機械加工が求められる分野では、この技術の導入によって特に大きな効果を発揮しています。例として、自動車部品の製造では、数ミクロン単位での精度が求められるため、タッチセンサーによる正確な測定が不可欠です。

さらに、タッチセンサーはセットアップの自動化にも寄与します。従来は経験豊富なオペレーターが手作業で行っていた作業を、タッチセンサーにより自動化することで、作業のムラをなくし、連続した生産活動を可能にします。

結論として、タッチセンサーの使用はマシニングセンタのワークセットアップを効率的に行い、生産性を向上させる重要な手段です。この技術を活用することで、作業時間の短縮だけでなく、加工精度の向上にも寄与し、競争力のある製品製造が可能になります。

ピックテスターの使用方法

タッチセンサーはマシニングセンタでの効率的なワークセットアップにおいて、重要な役割を果たすツールです。これは、ワークピースの位置決めと寸法の精密測定を迅速かつ正確に行うことができるためです。例えば、タッチセンサーを使用することで、加工前にワークピースの正確な位置を素早く見つけ出し、加工誤差を最小限に抑えることが可能になります。これは、特に複雑な形状や高精度が要求される加工において、時間とコストの節約に直結します。

さらに、タッチセンサーはワークピースの異なる面を測定する際にも役立ちます。たとえば、傾斜面や曲面などの特殊な形状を持つワークピースでも、タッチセンサーを使用すれば、簡単にかつ正確に測定することができます。これにより、加工後の品質を一貫して保つことができ、再加工の必要性を減らし、生産性を向上させることができます。

結論として、タッチセンサーの活用は、マシニングセンタでの効率的なワークセットアップに不可欠です。加工時間の短縮と精度の向上を図ることで、生産性の向上とコスト削減に大きく寄与します。このような利点から、日本の製造業においてタッチセンサーの重要性は今後も高まることが予惘されます。

芯出しと加工原点設定の基礎

タッチセンサーは、マシニングセンタでの効率的なワークセットアップにおいて不可欠な役割を果たします。この技術を利用することで、芯出しと加工原点の設定が迅速かつ正確に行えます。具体的に、タッチセンサーはワークピースの位置を正確に検出し、その情報をマシニングセンタに伝達することにより、ツールパスの正確な計算が可能となります。これは、加工精度の向上に直結します。

日本での製造業では、小ロット多品種の生産が多く、セットアップ時間の短縮は生産性向上の鍵となります。例えば、自動車部品の製造では、複雑な形状を持つ部品が数多く存在し、それぞれに対して正確な加工が求められます。タッチセンサーを使用すれば、これらの部品のセットアップ時間を大幅に削減し、全体の生産効率を向上させることが可能です。

さらに、タッチセンサーはツールの摩耗検出にも役立ちます。加工中にツールが摩耗すると、加工品質に影響が出るため、定期的にツールの状態をチェックする必要があります。タッチセンサーを用いることで、ツールの摩耗状態を正確に測定し、適切なタイミングでの交換を可能にします。

結論として、タッチセンサーの活用は、マシニングセンタでのワークセットアップを効率化し、加工精度を高めるための重要な手段です。日本の製造現場でのさらなる生産性向上に貢献する技術といえるでしょう。

接触式タッチセンサーを活用した原点出し

正確な原点出しのための準備

タッチセンサーをマシニングセンタで使用することは、効率的なワークセットアップを実現する鍵です。これは、精密な加工が要求される現代の製造業では不可欠な技術です。タッチセンサーは、ワークピースの位置決めと原点出しにおいて高い精度を提供します。これにより、加工誤差を最小限に抑え、生産性を向上させることができます。

例えば、ある日本の部品製造会社では、タッチセンサーを導入することで、従来の手作業によるセットアップ時間を大幅に短縮しました。それにより、1日あたりの生産量が向上し、結果として納期の短縮とコスト削減につながりました。また、タッチセンサーによる正確な原点出しは、加工精度の向上にも寄与し、製品品質の安定化に貢献しています。

このように、タッチセンサーの活用は、マシニングセンタでのワークセットアップをより迅速かつ正確に行うことを可能にします。結局のところ、時間とコストの削減、品質の向上という、製造業が目指すべき主要な目標達成に貢献するのです。

接触式タッチセンサーの活用方法

マシニングセンタでの効率的なワークセットアップは、精密な加工作業を成功に導く鍵であります。この過程において、タッチセンサーの活用は非常に重要な役割を果たします。タッチセンサーを使用することで、作業者はワークピースの位置決めや寸法の測定を正確かつ迅速に行うことができ、生産性の向上に寄与します。例えば、タッチセンサーを利用することで、ワークピースのゼロポイントを正確に見つけ出し、工具の摩耗検出やブレイク検出も可能になります。これにより、加工ミスが減少し、再作業の必要性が低下するため、総合的な加工時間の短縮とコスト削減に繋がります。さらに、タッチセンサーの活用は、複雑な形状のワークや微細な加工が求められる場合にもその精度を発揮します。このように、タッチセンサーをマシニングセンタで上手く活用することは、作業の効率化だけでなく、品質の向上にも繋がり、より高い生産性を実現することが可能です。したがって、タッチセンサーの適切な利用は、マシニングセンタにおいて非常に有効な手段であると言えるでしょう。

原点出しの精度を高めるコツ

タッチセンサーを活用することで、マシニングセンタにおけるワークセットアップの効率が大幅に向上します。この効率化の主な理由は、タッチセンサーがワークの正確な位置を素早く検出し、加工機の原点設定時間を短縮するからです。たとえば、従来の手動での原点出し作業に比べ、タッチセンサーを使用することで、作業時間が数分の一に削減できるケースがあります。これは、小規模な加工から大量生産に至るまで、幅広い分野での生産効率向上に直結します。

具体的な例として、ある日本の部品製造業者では、タッチセンサーの導入により、ワークセットアップ時間が以前の半分以下になりました。この時間短縮により、同じ時間内でより多くの部品を加工できるようになり、結果として生産性が大幅に向上しました。さらに、原点出しの精度が向上したことで、加工ミスの発生率が減少し、品質の安定性が高まりました。

このように、タッチセンサーを活用することは、マシニングセンタでのワークセットアップをより効率的かつ正確に行うための有効な手段です。生産性の向上と品質の安定性の向上により、製造業の競争力強化に貢献することができるため、広く推奨される方法と言えます。

マシニングセンタにおける機上計測

機上計測の目的とメリット

タッチセンサーを活用することで、マシニングセンタのワークセットアップの効率が劇的に向上します。この方法の根幹にあるのは、タッチセンサーがワークの位置を正確に検出し、機械の設定時間を短縮する能力です。例えば、従来の手動測定では数分から数十分かかる作業が、タッチセンサーを使用することで数秒で完了します。これにより、生産性の向上だけでなく、ミスの発生率も低下するため、全体的な運用コストの削減にもつながります。また、タッチセンサーを用いることで、複雑な形状や微細な加工が必要なワークに対しても高精度なセットアップが可能となります。これらの理由から、タッチセンサーをマシニングセンタでのワークセットアップに活用することは、製造業の競争力を高めるために不可欠です。タッチセンサーの導入による効率化と精度向上は、製造業における技術進化の一環として、今後さらに注目されることでしょう。

タッチプローブを用いた機上計測の実施

タッチセンサーをマシニングセンタで活用することは、効率的なワークセットアップを実現するために非常に重要です。この方法は、作業の精度を高めるだけでなく、時間の節約にもつながります。具体的には、タッチセンサーを使用してワークピースの位置を正確に特定し、加工前に正しい位置調整を行うことができます。例えば、センサーがワークピースの端を検出することにより、加工機の起点を正確に設定することができます。これにより、加工ミスのリスクを減少させ、再加工の必要性を低減します。また、同様の手法は、ツーリングの長さや振れの検出にも応用でき、全体的な加工精度の向上に貢献します。結論として、タッチセンサーの活用はマシニングセンタでの作業効率を飛躍的に向上させることができ、より高品質な製品の生産に欠かせない技術です。

機上計測データの活用方法

マシニングセンタでのワークセットアップの効率化は、製造業の生産性向上に直結する重要な要素です。ここで大きな役割を果たすのがタッチセンサーの活用です。タッチセンサーを使用することで、ワークの位置決めと測定が迅速かつ正確に行えるようになり、結果として全体のセットアップ時間が大幅に短縮されます。

例えば、従来の方法ではワークの位置決めに多くの時間を要していましたが、タッチセンサーを用いることで、そのプロセスを自動化し、数分以内に完了することが可能です。また、特定のワークに対して複雑な形状の加工が必要な場合、タッチセンサーはその形状を正確に把握し、加工機にフィードバックすることで、加工精度の向上にも大きく寄与します。

さらに、タッチセンサーはツールの摩耗検出にも使用され、これにより予期せぬダウンタイムのリスクが低減され、生産性のさらなる向上が期待できます。日本のマシニングセンタでは、このようなタッチセンサーの利用により、効率的で精度の高い製造が実現されています。

結論として、タッチセンサーの活用はマシニングセンタでのワークセットアップを効率化し、生産性の向上、加工精度の確保、予期せぬダウンタイムのリスクの低減に大きく貢献しています。これらの利点は、製造業の競争力を高める上で非常に重要であり、日本の製造現場におけるタッチセンサーの重要性は今後も増していくことでしょう。

マシニングセンタでのワークプロービング

ワークプロービングの基本

マシニングセンタにおいてタッチセンサーの活用は、効率的なワークセットアップを実現し、作業の精度を高めるために非常に有効です。タッチセンサーを使用する理由は、ツールの位置決めやワークの測定が迅速かつ正確に行える点にあります。具体的には、センサーがワークピースの位置を正確に検出し、それに基づいて機械が自動で調整を行うことで、手作業でのセットアップ時間を大幅に削減できます。例えば、ある部品の加工において、以前はセットアップに30分かかっていたところ、タッチセンサーの導入によりその時間を10分まで短縮できたという事例があります。このように、タッチセンサーの活用により、マシニングセンタの作業効率が向上すると共に、加工精度の向上にも寄与し、生産性の向上へとつながります。したがって、マシニングセンタでの効率的なワークセットアップを実現するためには、タッチセンサーの積極的な活用が推奨されます。

ワークプロービングの実施手順

タッチセンサーは、マシニングセンタでの効率的なワークセットアップに不可欠な役割を果たします。その主な理由は、ワークピースの位置決めと加工前の測定が迅速かつ正確に行えるからです。例えば、タッチセンサーを使用してワークピースの原点を正確に設定することができます。これにより、加工ミスのリスクを減少させ、生産性を向上させることが可能になります。また、複雑な形状のワークピースでも、タッチセンサーを利用することで、効率的に測定し、加工プログラムの調整を行うことができます。これらの具体的な例からも明らかなように、タッチセンサーの活用は、マシニングセンタの運用をより効率的で正確なものに変えることに寄与しています。したがって、精度を求める加工作業において、タッチセンサーの利用は極めて重要であり、その有効性は今後さらに高まっていくことでしょう。

プロービングデータの解析と応用

タッチセンサーをマシニングセンタでのワークセットアップに活用することで、効率と精度が格段に向上します。この技術は、加工前の正確な位置決めと加工後の品質検査に不可欠です。特に、繰り返し精度が要求される加工では、タッチセンサーによる正確な位置情報の取得が生産性の向上に直結します。

例えば、ある自動車部品製造会社では、タッチセンサーを用いたワークセットアップを採用することで、セットアップ時間を従来比で約50%削減できたと報告されています。また、タッチセンサーによる自動計測は、人的ミスを削減し、加工精度の向上にも寄与しています。これにより、不良品の削減、生産効率の向上が実現されています。

さらに、タッチセンサーは、加工機械の摩耗や熱変形などによる誤差をリアルタイムで検出し、補正することも可能です。これにより、長時間の連続加工であっても、品質の均一性を保つことができます。

結論として、タッチセンサーの活用は、マシニングセンタにおけるワークセットアップの効率性と精度を高める有効な手段です。生産性の向上だけでなく、品質保持にも寄与し、製造業の競争力強化に貢献することでしょう。

工作機械用標準精度タッチプローブの選定と活用

標準精度タッチプローブの選定基準

マシニングセンタでの作業効率を高めるには、正確なワークセットアップが必須です。その鍵を握るのがタッチセンサーの活用です。タッチセンサーを使用することで、作業者はワークピースの位置を正確に把握し、加工精度を向上させることができます。この技術は特に、複雑な形状の加工や微細な加工が求められる場合に、その価値を発揮します。

例えば、自動車業界では、エンジン部品などの精密な加工が求められます。このような高精度が要求される加工では、ワークセットアップの正確性が非常に重要です。タッチセンサーを用いることで、ミクロン単位での精度を実現することが可能になり、結果的に製品品質の向上につながります。また、セットアップ時間の短縮にも寄与し、生産性の向上にも貢献します。

このように、タッチセンサーの活用はマシニングセンタでの作業効率と加工精度の向上に不可欠です。正確なワークセットアップにより、高品質な製品製造を実現し、生産性を高めることができるのです。

標準精度タッチプローブの効果的な使用方法

タッチセンサーをマシニングセンタで使用することは、作業の効率化に大いに寄与します。これは、タッチセンサーが工具の位置決めと精度の向上に役立つからです。特に、繰り返し精度が求められる作業では、タッチセンサーの活用は不可欠と言えるでしょう。

例えば、ある部品の加工において、工具の位置を手動で設定する際には時間もかかり、誤差が生じやすいです。しかし、タッチセンサーを使用することで、工具の正確な位置決めが迅速にでき、結果として加工精度が大幅に向上します。また、複雑な形状の加工においても、タッチセンサーを用いることで、より正確なデータに基づく加工が可能となり、製品の品質向上に繋がります。

さらに、タッチセンサーの使用は、加工時間の短縮にも寄与します。正確な位置決めが迅速にできるため、全体の作業時間が減少し、生産性の向上に繋がるのです。このように、タッチセンサーを活用することで、マシニングセンタでのワークセットアップがより効率的に、かつ高精度に行えるようになるのです。

結論として、タッチセンサーの活用は、マシニングセンタでの作業効率を大幅に向上させることができます。精度の向上、作業時間の短縮、そして製品品質の向上と、そのメリットは多岐にわたります。今後も技術の進歀により、タッチセンサーの活用法はさらに発展していくことが期待されます。

タッチプローブのメンテナンスとトラブルシューティング

タッチセンサーはマシニングセンタにおける効率的なワークセットアップの鍵となるテクノロジーです。これらのセンサーは、正確な位置決めとツールの寸法測定を可能にすることで、加工精度を向上させ、生産性を大幅に高めることができます。例えば、ワークの位置決めにおいてタッチセンサーを使用することで、作業者はワークピースの正確な起点を迅速に見つけ出し、加工プロセスをスムーズに開始することができます。また、ツール長の自動補正機能を利用すれば、ツールの摩耗や交換後も継続して高精度な加工が可能です。さらに、これらのセンサーは日本のマシニングセンタにおける生産効率の向上にも寄与しています。例えば、自動車部品や電子機器の製造において、タッチセンサーを活用することで、短時間での高精度な加工が求められる工程で大きな効果を発揮します。結論として、タッチセンサーの活用は、マシニングセンタの効率的なワークセットアップを可能にし、加工精度の向上、生産性の増加に不可欠であると言えます。

タッチセンサー活用のための実践的アプローチ

マシニングセンタにおける効率的なワークセットアップ

マシニングセンタでの効率的なワークセットアップは、タッチセンサーの活用により大きく変革されます。この技術は、作業の精度向上と時間短縮に直結し、製造業の生産性の向上に寄与しています。具体的には、タッチセンサーを使用することで、工具の位置決めや寸法の確認作業が自動化され、従来の手作業に比べて大幅に効率を上げることが可能です。日本の製造現場での一例として、ある部品製造企業では、タッチセンサーの導入により、ワークセットアップの時間が従来の半分以下に短縮され、それに伴い生産効率が20%向上したと報告されています。このように、タッチセンサーの活用は、時間とコストの削減、そして品質の向上に直結し、マシニングセンタでの作業をより効率的かつ正確なものに変えることができます。その結果、競争力のある製品の迅速な市場投入が可能になり、企業の持続的な成長に貢献しています。

タッチセンサーを使用した生産性の向上

タッチセンサーを活用することにより、マシニングセンタにおけるワークセットアップの効率が格段に向上し、製造業の生産性の向上に大きく貢献しています。その理由は、タッチセンサーがワークの位置決めや寸法の確認作業を高速かつ正確に実行できるからです。具体例として、従来の手作業によるセットアップ時間が数十分かかる作業が、タッチセンサーを使用することで数分に短縮されます。また、タッチセンサーによる自動測定により、人的ミスを削減し、加工精度の一貫性が保たれます。このように、タッチセンサーの導入により、マシニングセンタでの作業効率が大幅に向上し、生産コストの削減や納期の短縮にも寄与するため、製造業における競争力強化には不可欠な技術といえます。

タッチセンサー活用の事例紹介

タッチセンサーの活用は、マシニングセンタでの効率的なワークセットアップにおいて非常に重要な役割を果たしています。タッチセンサーを利用することで、作業の精度を大幅に向上させることができます。その理由は、タッチセンサーがワークピースの位置を正確に検出し、機械の設定ミスを減少させるからです。

例えば、日本のある製造工場では、タッチセンサーを使ってワークピースの位置決めを自動化しました。この結果、従来に比ぼて設定時間を約50%削減し、全体の生産効率が大幅に向上しました。また、タッチセンサーの精密な測定により、加工精度が向上し、不良品の発生率も低下しました。

このように、タッチセンサーをマシニングセンタで活用することで、生産効率の向上、加工精度の向上、そして不良率の低下という複数のメリットが得られます。日本の製造業では、このような技術の導入により、高品質な製品をより効率的に生産することが可能になっています。

まとめ

マシニングセンタにおける効率的なワークセットアップにおいて、タッチセンサーの活用は重要です。タッチセンサーを使用することで、ワークピースの位置や加工寸法を正確に測定し、素早くセットアップを行うことが可能となります。これにより、加工時間の短縮や加工精度の向上が期待できます。マシニングセンタにおける生産性向上のために、タッチセンサーの適切な活用法を確立することが重要です。

コメント