精度を保つために!マシニングセンタでの切粉の正しい処理方法とは?

マシニングセンタでの作業中に欠かせないのが、切粉の適切な処理方法です。精度を保つためには、この作業が非常に重要です。切粉を適切に処理することで、機械の効率を向上させ、作業環境を清潔に保つことができます。本記事では、マシニングセンタでの切粉処理について詳しく解説します。マシニングセンタにおける切粉処理の重要性や正しい方法、注意すべきポイントなど、正しい切粉処理がなぜ重要なのかについて、具体的に説明していきます。精度を保つために欠かせない情報をお届けしますので、ぜひご覧ください。

マシニングセンタと切粉の基礎知識

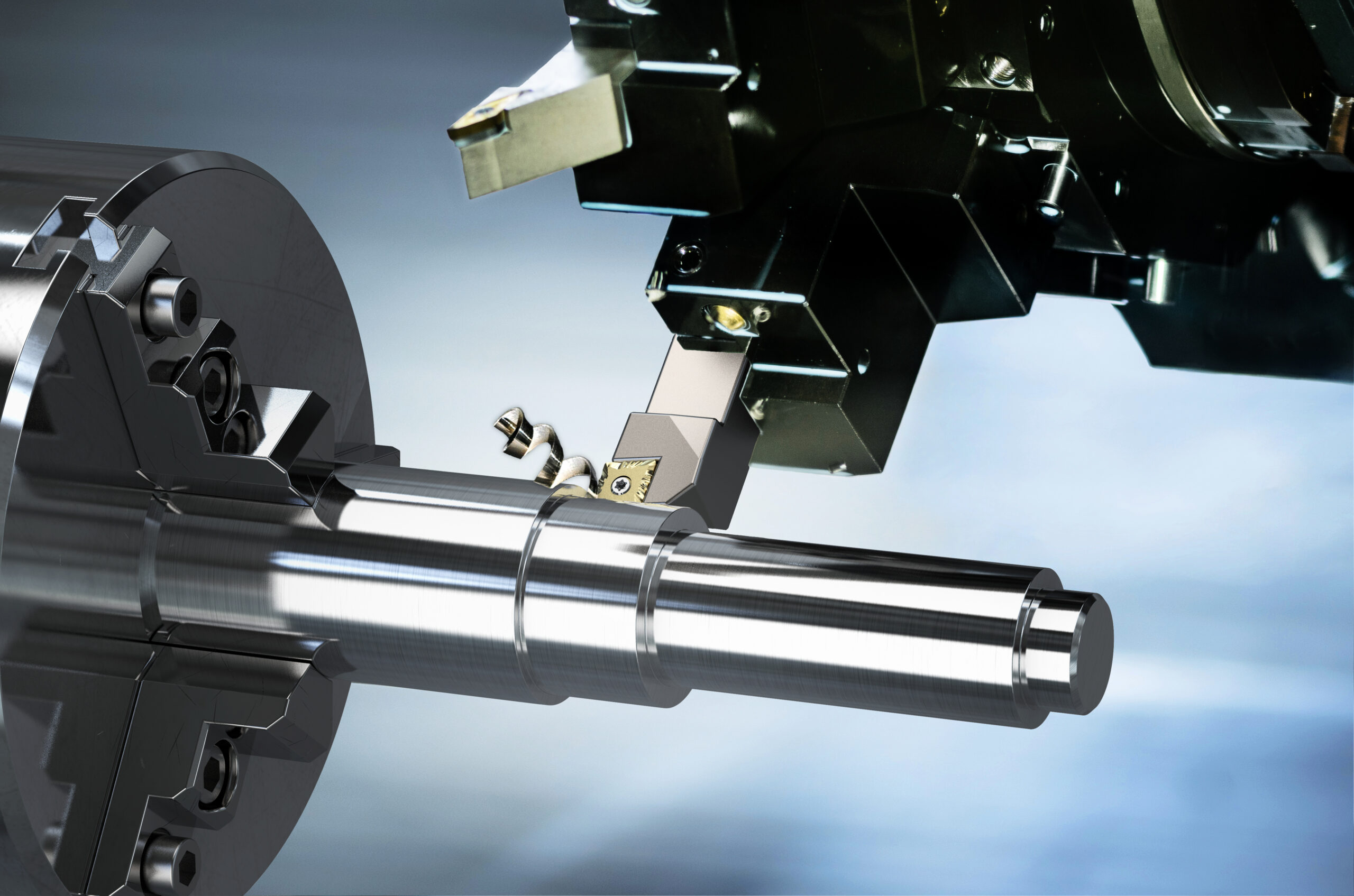

マシニングセンタの概要

精度を維持するためには、マシニングセンタにおける切粉の適切な処理が非常に重要です。切粉とは、加工中に発生する金属のかけらのことで、これが機械に残ることで精度が落ちたり、機械の故障の原因となったりします。したがって、切粉を効率的に除去する方法を知ることは、長期的に機械の性能を保つために不可欠です。

例えば、切粉の自動除去システムを導入することは、一つの有効な手段です。これには、コンベヤーシステムやブロワーを使って切粉を機械から遠ざける方法があります。また、定期的なメンテナンスとして、切粉が機械の隅々に溜まらないように手動で清掃することも重要です。

日本では、精密機械工業が高く評価されており、マシニングセンタの効率的な運用は業界全体の生産性向上に寄与しています。具体的には、自動車産業や電子機器製造など、多くの分野で高い精度が求められており、切粉処理の最適化はそれらの品質保持に直結しています。

結論として、マシニングセンタでの切粉の正しい処理方法は、機械の性能を維持し、生産性を高めるために非常に重要です。自動除去システムの導入や定期的な清掃などを通じて、切粉を効果的に管理することが、品質の高い製品を安定して生産する鍵となります。

切削加工における切粉の生成

精度を保つために、マシニングセンタで生じる切粉の適切な処理方法が不可欠です。切粉は加工精度に直接影響を及ぼし、また、マシニングセンタの寿命にも関わってくるため、正確な処理が求められます。例えば、切粉を放置することで、加工面にキズがつく可能性があり、これが精度の低下を招く原因となります。さらに、切粉が機械内部に溜まると、熱の放散を妨げることで機械の過熱を引き起こし、故障のリスクを高めます。

適切な処理方法としては、定期的な清掃や、切粉を効率的に除去する専用の装置の使用が挙げられます。特に、最新の切粉除去システムは、加工中に自動的に切粉を回収し、マシニングセンタが常に最良の状態で稼働できるように設計されています。これにより、切粉による問題を大幅に軽減し、加工精度の維持に寄与します。

結論として、マシニングセンタでの切粉の正しい処理方法は、加工精度を保つ上で非常に重要です。定期的な清掃や最新の除去システムの活用により、切粉が引き起こす問題を未然に防ぎ、高精度な加工を実現することが可能です。

切粉の種類と特性

精度を維持するためには、マシニングセンタでの切粉の適切な処理方法を理解することが非常に重要です。切粉は加工時に発生し、これを適切に管理しないと、工作機械の精度低下や故障の原因となり得ます。具体的な例として、切粉が工作物や工具に絡みつくことで、切削精度が著しく低下する場合があります。また、切粉が機械内部に溜まることで、熱の放散が妨げられ、機械の過熱を引き起こすこともあります。

正しい処理方法には、切粉の種類や特性に応じた処分方法の選択が含まれます。たとえば、鉄やアルミニウムなどの金属切粉は、リサイクルによって再利用が可能です。一方で、プラスチックや複合材料の切粉は、特定の処理が必要になる場合があります。さらに、定期的な清掃や切粉の除去装置の使用など、工作機械のメンテナンスも重要です。

結論として、マシニングセンタでの精度を保つためには、切粉の種類と特性を理解し、適切な処理方法を適用することが必須です。これにより、長期的に機械の性能を維持し、生産効率の向上にも繋がります。

加工精度に影響を及ぼす切粉問題

切粉による加工不良の事例

精度を維持するために、マシニングセンタでの切粉の正しい処理方法の理解と実践は不可欠です。切粉が適切に処理されない場合、マシンの性能低下や加工品質の劣化につながります。具体的には、切粉の堆積は工具の摩耗を速めたり、加工中の材料に傷をつける原因となり得ます。日本の精密加工技術は世界でも高い評価を受けているため、このようなリスクは特に避けなければなりません。

正しい処理方法としては、使用するマシンに応じた切粉除去装置の利用や、定期的な清掃が挙げられます。例えば、ある日本の加工工場では、切粉を効率的に排出するために特別に設計された除去システムを導入し、加工精度の向上とメンテナンスコストの削減を実現しています。このような事例から、適切な切粉処理が加工精度を維持する上でいかに重要かがわかります。

結論として、マシニングセンタでの切粉の正しい処理方法は、高い加工精度とマシンの長寿命を保つ上で欠かせないプロセスです。切粉処理の最適化は、日本の製造業における競争力をさらに高めるための重要なステップであることを忘れてはなりません。

切粉の影響と加工精度との関係

切粉の正しい処理は、マシニングセンタにおける加工精度を保つために非常に重要です。切粉は、加工中に発生する金属片であり、これが機械内部に蓄積すると、加工物の精度に悪影響を及ぼす可能性があります。例えば、切粉が工具や加工物に挟まることで、予期しない傷がついたり、加工寸法が狂ったりすることがあります。そのため、切粉を適切に処理し、機械内部を常に清潔に保つことは、マシニングセンタの性能を最大限に引き出す上で不可欠です。

具体的な切粉の処理方法としては、切粉を効率的に排出するための装置の利用や、定期的な清掃が挙げられます。例えば、強力な空気吹き出し装置や切粉コンベアなどを使用することで、切粉を作業エリアから迅速に除去することができます。また、最新のマシニングセンタでは、切粉処理機能がさらに高度化しており、より効果的に切粉を管理することが可能です。

結論として、切粉の適正な処理は、マシニングセンタでの加工精度を維持する上で極めて重要です。切粉が原因で加工精度が低下することを防ぐためにも、日頃からの適切な処理と機械のメンテナンスが求められます。このようにして、マシニングセンタの性能を最大限に活かし、高精度な加工を実現することができます。

切粉問題への対策と改善策

マシニングセンタでの作業効率と製品品質を維持するためには、切粉の正しい処理方法が非常に重要です。切粉とは、加工時に発生する金属片であり、これが機械内に溜まることで、加工精度の低下や機械故障の原因となります。特に、精密な加工を要求される場合、切粉の適切な管理は不可欠です。

日本において、マシニングセンタでの切粉処理のためには、数多くの方法が取り入れられています。例えば、切粉を効率良く除去するために、高性能な切粉コンベヤーや、切粉分離機を設置する企業が増えています。また、切粉を再利用するためのリサイクルシステムを導入して、環境にも配慮する動きが見られます。これら具体的な例を通じて、マシニングセンタの性能維持と環境への負担軽減が両立可能であることが示されています。

結論として、マシニングセンタでの切粉の正しい処理は、作業効率の向上と製品品質の保持、さらには環境保護にも貢献する重要な要素です。日本の製造業は、切粉処理技術の進化により、これらの課題を効率的に解決しています。

切りくず処理の必需品「チップコンベア」

チップコンベアとは?

マシニングセンタでの作業効率と品質を維持するためには、切粉の正しい処理方法が非常に重要です。切粉とは、加工中に発生する金属片や屑のことで、これが機械内部に溜まると、工具の摩耗を早めたり、加工精度に悪影響を及ぼす可能性があります。そのため、切粉を効率的に処理することが、マシニングセンタの運用において不可欠です。

一つの有効な解決策は、チップコンベアの使用です。チップコンベアとは、機械の底部に設置され、切粉を自動的に機械外へ排出するシステムです。これにより、作業者が手動で切粉を清掃する時間を削減し、加工中の機械停止時間も減少させることができます。例えば、日本の製造業界では、多くのマシニングセンタがこのチップコンベアを装備しており、長時間の加工作業でも機械の精度を保ちながら効率的に作業を進めることが可能です。

最終的に、切粉の正しい処理方法を採用することは、マシニングセンタの長期的な性能保持と効率的な運用に対して、極めて重要です。特に、チップコンベアのような自動化システムを利用することで、作業効率が大幅に向上し、製造現場の品質管理にも寄与します。

チップコンベアの種類と特徴

精度を保つために、マシニングセンタで生じる切粉の正しい処理方法は非常に重要です。切粉は、加工精度を低下させる原因となり得るため、適切な処理が必要です。具体的には、チップコンベアの使用が有効な解決策とされています。チップコンベアには、スクレーパータイプ、磁気タイプ、フィルタータイプなど、様々な種類があり、それぞれ特徴があります。例えば、スクレーパータイプは、切粉とクーラントを効率的に分離でき、特にアルミニウムの加工に適しています。磁気タイプは、鉄粉の除去に優れ、精度の維持に役立ちます。フィルタータイプは、非常に細かい切粉まで除去可能で、高精度加工に貢献します。これらのチップコンベアの選択と適用により、マシニングセンタの維持管理が容易になり、加工精度の維持につながります。したがって、正しいチップコンベアの選択と使用は、加工精度を守る上で重要な要素であると言えます。

各種チップコンベアの比較と選定基準

精度を保つために、マシニングセンタでの切粉の処理方法は非常に重要です。切粉が適切に処理されないと、機械の精度に悪影響を及ぼし、最終製品の品質にも影響します。正しい処理方法として、まずは効率的なチップコンベアの使用が挙げられます。これにより、切粉を迅速かつ連続的に機械から排除し、作業環境を清潔に保つことができます。日本では、さまざまなタイプのチップコンベアが開発されており、その中でも特にスクレーパータイプやマグネットタイプのコンベアが、金属切削加工において高い効果を発揮しています。これらは、小さな切粉から大きな塊まで、幅広い種類の切粉を効果的に排除できるため、機械の稼働率の向上にも貢献します。したがって、マシニングセンタでの作業効率と製品の品質を維持するためには、切粉の種類や量に合わせて最適なチップコンベアを選定し、正しく使用することが重要です。これにより、切削精度の維持だけでなく、長期的な機械のメンテナンスコストの削渲及び作業者の安全性の向上にも繋がります。

切りくず回収の効率化

チップコンベアを利用した切りくずの回収方法

精度を保つために、マシニングセンタでの切りくずの処理は非常に重要です。切りくずが適切に処理されない場合、マシンの精度に悪影響を及ぼしたり、製品の品質低下の原因にもなりかねません。特に、長時間の加工を伴う場合、切りくずが溜まることで加工物への干渉が発生しやすくなります。このような問題を避け、マシンの性能を維持するためには、チップコンベアの使用が推奨されます。チップコンベアは、加工中に発生する切りくずを自動的に排出する装置であり、切りくずがマシン内に溜まるのを防ぐことで、加工精度の維持に寄与します。日本の多くの製造業では、このチップコンベアを導入することで、製品の品質向上や作業効率の向上を実現しています。結論として、マシニングセンタでの精度を保つためには、切りくずの正しい処理方法としてチップコンベアの活用が不可欠です。

回収効率を高めるチップコンベアの設置ポイント

マシニングセンタでの作業効率と品質を維持するためには、切粉の正しい処理が不可欠です。切粉は、加工過程で発生する金属のかけらで、これが機械内に蓄積すると、機械の動きを妨げたり、製品の品質を下げる原因となります。正しい処理方法の一つとして、チップコンベアの設置が挙げられます。チップコンベアは、加工中に発生する切粉を機械から自動的に排出する装置であり、作業の効率化だけでなく、機械の保守管理の負担を軽減します。

日本における具体例を挙げると、多くの製造業者がチップコンベアの導入によって、生産性の向上と品質の保持に成功しています。例えば、精密部品を製造するある企業では、チップコンベアの導入後、切粉による機械の故障が大幅に減少し、連続稼働時間が向上しました。このように、切粉の適切な処理は、マシニングセンタの性能を最大限に活用する上で重要な役割を果たします。

まとめると、マシニングセンタでの切粉の適切な処理方法として、チップコンベアの設置は、作業効率の向上と製品品質の維持に非常に有効であると言えます。日本での成功事例も多く、この方法がいかにマシニングセンタの運用において重要かが理解できます。

切りくず回収システムのメンテナンスと管理

精度を保つためには、マシニングセンタで発生する切粉の正しい処理方法が非常に重要です。切粉が適切に処理されない場合、マシンの性能低下や故障の原因となり、最終的に製品の精度に大きく影響します。日本において、製造現場での高精度な加工技術は世界でも高い評価を受けていますが、その基盤となるのはマシニングセンタの正確な管理に他なりません。

例えば、切粉を効率よく除去するためには、切粉の種類に応じた回収システムの選定が必要です。金属加工では、磁気セパレータを使用して鉄粉を分離することが一般的です。また、冷却液と混合された切粉は、フィルターシステムを通して冷却液から分離し、再利用することが可能です。これらの方法は、マシンの寿命を延ばし、作業環境を改善するだけでなく、製品の品質維持にも寄与します。

さらに、定期的なメンテナンスと清掃は切粉処理の効率を保つ上で欠かせません。切粉回収システムが正常に機能するよう、フィルターの交換や清掃を行うことで、マシニングセンタの性能を最大限に引き出すことができます。

結論として、マシニングセンタでの切粉の正しい処理方法は、高精度な製品製造を支える基盤です。切粉回収システムの選定から、定期的なメンテナンスに至るまで、適切な管理が求められます。これらの対策により、製造現場の効率化だけでなく、製品の品質向上にも繋がります。

切粉処理におけるトラブルと対応策

切粉処理の一般的なトラブルとその原因

精度を保つために!マシニングセンタでの切粉の正しい処理方法が重要です。切粉の処理を適切に行わないと、マシニングセンタの性能が低下し、加工精度に影響を及ぼすことがあります。その主な理由は、切粉が機械内に蓄積されることで、工具の動きが妨げられたり、冷却液の流れが悪くなったりするためです。例えば、切粉が排出口を塞ぐことで、機械の内部温度が上がり、精度が落ちることがあります。また、切粉が冷却液に混入すると、冷却性能が低下し、工具の摩耗が激しくなる可能性があります。

これを防ぐためには、切粉処理システムを適切に導入し、定期的な清掃とメンテナンスを行うことが重要です。特に、切粉を効率的に排出できるように設計されたコンベアシステムや、切粉と冷却液を分離するフィルターシステムの利用が効果的です。さらに、作業者が日々の清掃を怠らず、切粉が機械内に蓄積するのを防ぐことも大切です。

結論として、マシニングセンタでの加工精度を保つためには、切粉の正しい処理方法が不可欠です。適切なシステムの導入と、定期的なメンテナンスにより、機械の性能を最大限に発揮させることができます。

切粉処理トラブルの予防と対処法

精度の保持はマシニングセンタにおける最も重要な要素の一つです。そのためには、切粉の正しい処理が不可欠です。切粉が適切に除去されない場合、機械の性能低下や製品の品質低下を引き起こし、最悪の場合、故障につながることもあります。日本における多くの工場では、この問題への解決策として切粉処理システムが導入されています。

効率的な切粉処理の方法としては、まず、定期的な清掃が挙げられます。例えば、作業の終わりには必ずマシン内部の切粉を掃除することが推奨されています。また、切粉の種類に応じた処理方法を選択することも重要です。金属の切粉であれば、磁気セパレータを使用して除去する方法が効果的です。さらに、切粉を細かく砕くことで、処理が容易になる場合もあります。

加えて、切粉の再利用も重要なポイントです。切粉は適切に処理されれば、再生資源としての価値を持つため、経済的にも環境にも優しい選択となります。日本では、特に金属加工業界において、このような循環型の取り組みが進んでいます。

結論として、マシニングセンタでの切粉の正しい処理方法は、定期的な清掃、適切な処理技術の選択、そして切粉の再利用によって、機械の性能を維持し、製品品質を高めるために不可欠です。これらの方法を適切に実施することで、トラブルの予防と効率的な運用が可能になります。

切粉処理システムの最適化と改善

精度を保つために、マシニングセンタでの切粉の適切な処理方法は重要です。マシニングセンタで加工を行う際、切粉の処理が不適切だと、機械の故障や加工精度の低下を招くことがあります。そのため、正確な加工を維持するには、切粉を効率良く、迅速に処理するシステムが必要です。例えば、切粉を自動で回収し、分離する装置の導入は一つの解決策となります。これにより、作業者の手間を省くと共に、マシニングセンタの稼働率の向上や、長期間にわたる機械の保守状態の改善にもつながります。また、切粉の再利用を促進することで、コスト削減や環境保護にも貢献可能です。最終的に、適切な切粉の処理方法を取り入れることで、マシニングセンタの長期的な性能保持と生産性の向上が期待できます。

切粉処理における材種パッケージの活用

材種パッケージとは?

精度を保つために!マシニングセンタでの切粉の正しい処理方法とは?マシニングセンタでの高精度な加工を維持するには、切粉の処理が非常に重要であることがよく知られています。切粉は、加工中に生じる金属片で、これが機械内部に蓄積すると、加工物への傷つけや機械の故障の原因となることがあります。では、これを防ぐためにはどうしたらよいのでしょうか?まず、定期的な清掃が基本です。加工終了後や作業の合間に、切粉を取り除くことで、機械内部の清潔を保ち、精度の維持に寄与します。また、切粉の排出システムを利用することも一つの方法です。多くのマシニングセンタには、切粉を効率良く排出するための装置が備わっています。これを活用することで、作業効率の向上だけでなく、機械のメンテナンス周期の延長にも繋がります。具体例としては、コンベヤ式の切粉排出システムや、冷却水と共に切粉を排出するためのフィルターシステムがあります。これらは、切粉の処理を自動化し、作業者の負担を軽減するだけでなく、加工精度の向上にも貢献します。まとめると、マシニングセンタでの高精度な加工を維持するためには、定期的な清掃や切粉排出システムの活用が重要です。これにより、切粉による機械の損傷や加工精度の低下を防ぎ、镟床の性能を最大限に活用することが可能になります。

材種パッケージの種類と機能

精度を保つために、マシニングセンタでの切粉の適切な処理方法が非常に重要です。切粉は加工中に発生する金属の粉で、これが機械内部に蓄積すると、精度の低下や機械の故障を招く原因となります。適切な処理方法には、定期的な清掃と切粉回収システムの利用があります。例えば、多くの工場では、切粉を自動で分離し回収する装置を導入しています。これにより、作業者の手間を減らすだけでなく、機械の稼働率の向上にもつながります。また、切粉をリサイクルすることで、環境への負担も軽減できます。日本では特に、製造業の効率化と環境への配慮が重要視されているため、切粉の適切な処理は、企業にとって避けて通れない課題となっています。結論として、マシニングセンタでの切粉処理は、精度の保持、機械の保護、環境保護の観点からも非常に重要であり、適切な管理と処理方法の導入が求められます。

材種に合わせたパッケージの選び方と効果

精度を保つために、マシニングセンタでの切粉の正しい処理方法が非常に重要です。なぜなら、切粉が適切に処理されない場合、機械の精度に影響を及ぼす可能性があるからです。具体的な例として、切粉が機械の内部に蓄積されると、ツールの摩耗が早まり、加工精度が低下することが挙げられます。また、切粉が排出経路を塞ぐことで、機械の故障の原因ともなり得ます。これを防ぐためには、切粉の種類に応じた適切な処理装置を使用することが肝要です。例えば、金属切粉用のコンベアや、粉末状切粉を吸引するための専用装置があります。これらの装置を効果的に使用することで、切粉を迅速に排出し、機械の稼働状態を最適に保つことができます。結論として、マシニングセンタでの切粉の正しい処理方法は、機械の精度を保ち、長期的な性能を維持する上で不可欠です。適切な処理装置の選定と使用は、効率的な生産活動における鍵となる要素の一つです。

まとめと実践へのステップ

切粉処理のポイントの再確認

精度を保つためには、マシニングセンタで生じる切粉の適切な管理が不可欠です。切粉は機械の動作に悪影響を及ぼし、製品の精度にも大きく関わるため、正しい処理方法を理解し、実行することが重要です。例として、切粉の定期的な除去は、機械の負担を軽減し、精度を維持するために有効です。この処理には、専用の切粉集め機械や、エアブローを使う方法が挙げられます。また、機械内部への切粉の侵入を防ぐために、適切なカバーを使用することも、精度維持のためには欠かせません。このような切粉の正しい処理方法を行うことで、マシニングセンタの性能を最大限に活かし、高い品質の製品製造を継続することができます。結論として、切粉の管理はマシニングセンタの運用において重要な要素であり、適切な処理方法の実践は、製品の品質保持に直接つながるのです。

精度向上に向けた切粉処理の流れ

精度を維持するために、マシニングセンタでの適切な切粉の処理が重要です。切粉は加工精度に直接影響を及ぼし、これを適切に管理しなければ製品の品質が低下します。具体的には、切粉の除去と処理方法が鍵となります。例えば、定期的な清掃や専用の集塵装置を使用することで、切粉が加工面に残ることを防ぎます。また、クーラントの適切な使用は、切粉が発生する量を減らすだけでなく、切粉の除去も助けます。日本では、先進技術を駆使したマシニングセンタが多く、そのための具体的なツールやシステムの開発も進んでいます。最終的に、切粉の効率的な処理は工作機械のメンテナンスコストの削減にも繋がり、経済的なメリットも大きいです。したがって、切粉の適切な管理と処理は、マシニングセンタの加工精度を保つ上で欠かせない要素であると言えます。

実践に移すためのチェックリスト

正確な加工を実現するためには、マシニングセンタで発生する切粉の適切な処理が欠かせません。切粉の処理を怠ると、機械の精度が低下するだけでなく、製品の品質にも大きく影響します。具体的には、切粉が工具や加工物に挟まることで、加工精度の低下や工具の破損、さらには機械の故障につながる恐れがあります。対策としては、切粉を効率的に除去するための装置の使用や、定期的な清掃、適切な切粉の排出方法の選択が挙げられます。例えば、高圧クーラントシステムを用いることで、切粉を加工エリアから素早く除去することが可能です。また、チップコンベアやエアブローなどを活用して、切粉を機械から効率良く排出することも重要です。これらの対策を講じることで、マシニングセンタの加工精度の維持・向上が期待できます。したがって、切粉の正しい処理方法を理解し、適切な対策を実施することが、高品質な製品を安定して生産する鍵となるのです。

まとめ

マシニングセンタでの切粉の適切な処理方法は、精度を維持するために非常に重要です。切粉を適切に処理しないと、作業環境や加工精度に悪影響を及ぼす可能性があります。切粉の適切な処理方法には、切削時に生じる切粉を適切に排出するための設備を備えることが挙げられます。また、液冷装置を使用して切粉を冷却し、清掃作業を定期的に行うことも大切です。これらの対策を講じることで、マシニングセンタでの作業環境を向上させ、加工精度を維持することができます。

コメント