鋼材の切削条件を徹底解説|旋盤加工で失敗しないためのポイント

「鋼を旋盤加工する際の切削条件はどう設定すれば良いのか」と悩む方は少なくありません。鋼材にはSPCC、SPHC、S45Cなどさまざまな種類があり、材質ごとに最適な切削速度、送り、切込み深さが異なります。本記事では鋼の切削条件を種類別に解説し、加工精度を高めるポイントや注意点まで詳しく紹介します。

鋼材の種類と切削条件の関係

鋼材は炭素量や合金成分によって硬さや加工性が大きく変わります。切削条件は材質に応じて設定しなければ、工具摩耗や加工不良の原因になります。

代表的な鋼材の種類

代表的な鋼材には以下のようなものがあります:

- SPCC:冷間圧延鋼板、表面精度が高く切削加工が可能

- SPHC:熱間圧延鋼板、加工性に優れるが表面粗さがやや大きい

- S45C:中炭素鋼、高強度で切削時には条件調整が必要

- SC材:クロムモリブデン鋼などの合金鋼、高硬度で工具摩耗注意

切削条件が加工精度に与える影響

切削速度や送り、切込み深さが不適切だとバリの発生、寸法不良、工具寿命の短縮などの問題が生じます。材質に応じた条件設定が不可欠です。

鋼の切削条件の基本

鋼材の切削条件は「切削速度」「送り」「切込み深さ」の3つのパラメータで構成されます。

切削速度(m/min)

切削速度は工具の回転速度や材質に大きく影響します。硬い鋼材ほど低速で加工することで工具寿命が延び、精度も安定します。逆に柔らかい鋼材は高速加工が可能です。

送り(mm/rev)

送り量は工具が一回転で進む距離です。過大な送りは表面粗さを悪化させ、過小な送りは加工時間が増えます。材質の硬さに応じた最適値を設定します。

切込み深さ(mm)

切込み深さは一度に削る厚みを指します。硬い鋼材では浅めに設定し、柔らかい鋼材では深めに設定可能です。これにより工具負荷と加工精度を調整します。

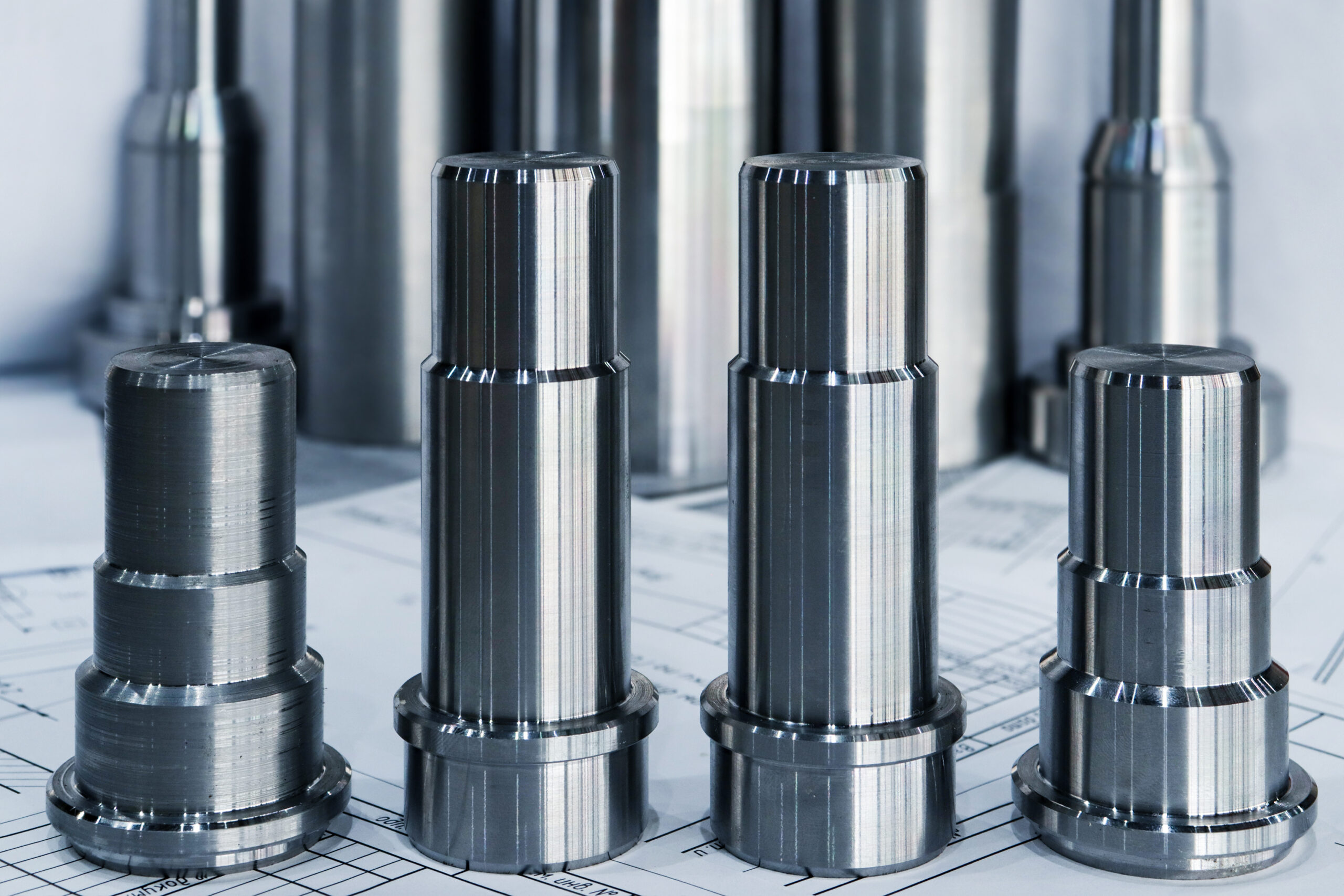

鋼材別の切削条件目安

以下に代表的な鋼材の旋盤加工条件目安をまとめました。

| 材質 | 切削速度 (m/min) | 送り (mm/rev) | 切込み深さ (mm) |

|---|---|---|---|

| SPCC | 80〜120 | 0.1〜0.3 | 0.5〜2.0 |

| SPHC | 100〜150 | 0.15〜0.35 | 0.5〜2.5 |

| S45C | 50〜80 | 0.08〜0.25 | 0.3〜1.5 |

| SC材(クロムモリブデン鋼) | 30〜60 | 0.05〜0.2 | 0.2〜1.0 |

条件設定のポイント

切削条件はあくまで目安です。工具の材質や形状、冷却剤の使用有無によって最適条件は変動します。加工前には試削を行い、微調整を行うことが推奨されます。

加工時の注意点と失敗を避けるコツ

鋼材切削では、バリや焼き入れ、工具摩耗などのリスクがあります。これらを避けるためには以下の点に注意します。

工具選定

高硬度の鋼材には超硬工具やコーティング工具を使用すると摩耗を抑えられます。柔らかい鋼材には標準工具でも対応可能ですが、表面仕上げの精度に応じて選びましょう。

切削液の使用

冷却・潤滑のために切削液を使用すると、工具寿命の延長や仕上げ精度の向上に効果があります。特に高硬度鋼や連続切削では必須です。

加工順序と段取り

粗削り→仕上げ削りの順に加工することで工具負荷を分散し、寸法精度を確保できます。材質や形状によって最適な段取りを計画することが重要です。

まとめ

鋼材の切削条件は、材質に応じて最適化することが加工精度・工具寿命・作業効率の向上につながります。SPCCやSPHCなど材質ごとの特性を理解し、切削速度・送り・切込み深さを適切に設定することが重要です。加工前の試削と条件微調整も忘れずに行いましょう。

よくある質問(FAQ)

Q1: 鋼の切削速度の目安はどのくらいですか?

鋼の切削速度は材質や硬さによって変わります。例えば、SPCCは80〜120m/min、S45Cは50〜80m/min、SC材(クロムモリブデン鋼)は30〜60m/minが目安です。工具材質や冷却液の有無により調整が必要です。

Q2: 切込み深さはどのように決めるべきですか?

切込み深さは材質の硬さや工具の性能に応じて設定します。硬い鋼材では浅めに、柔らかい鋼材では深めに設定可能です。また、粗削りと仕上げ削りで切込みを分けることで工具負荷を分散できます。

Q3: 旋盤加工でバリを防ぐコツはありますか?

バリを防ぐには、適切な切削条件の設定、刃先の鋭利化、切削液の使用が効果的です。また、仕上げ削りで軽く面取り加工を行うと、バリの発生を抑制できます。詳しい方法は「旋盤のバリ対策」をご覧ください。