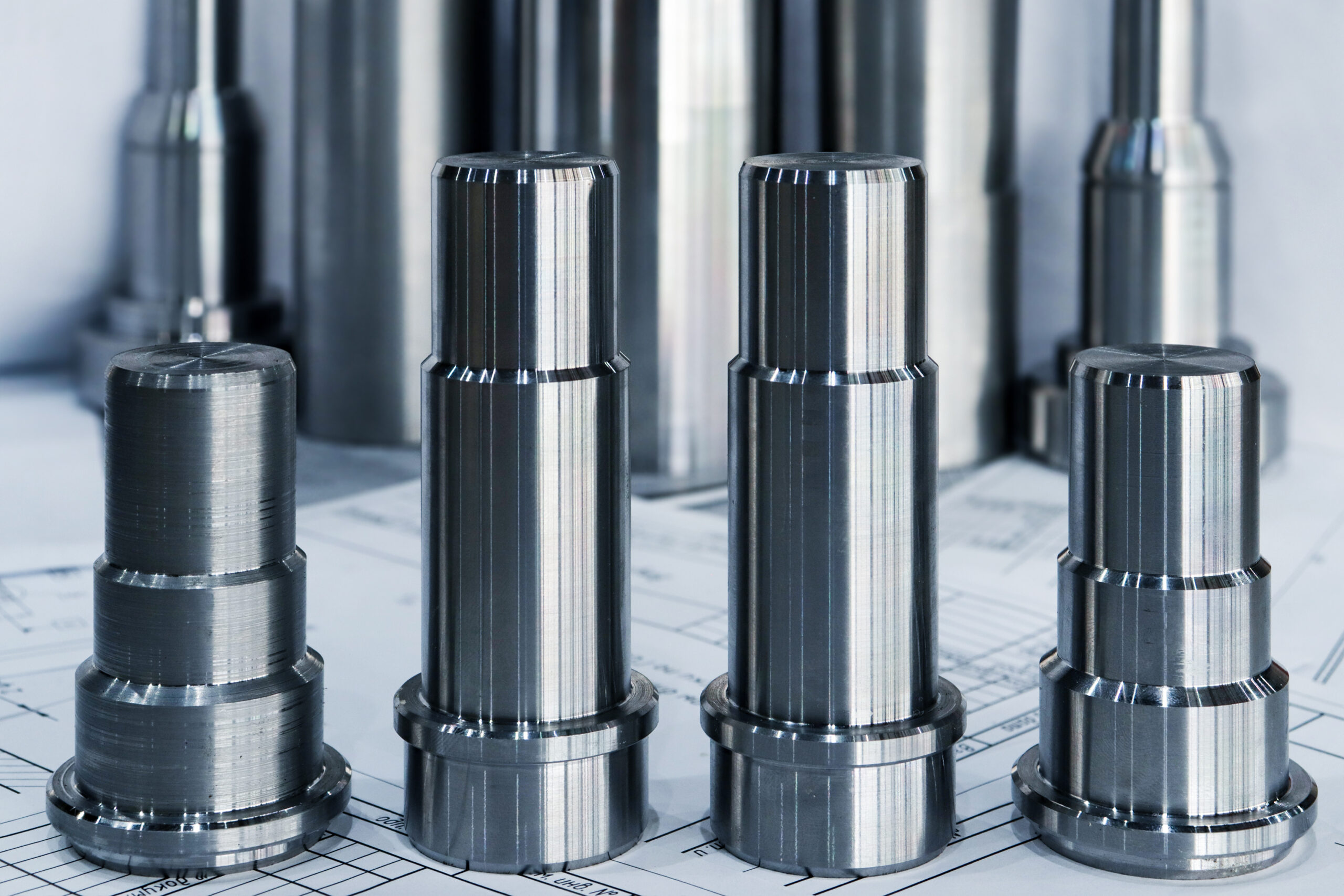

【工業用】SKD61の旋盤加工ガイド – 耐久性を高めるコツ!

ご存知のように、SKD61は工業用途に広く使用される優れた性能を持つ鋼材です。本記事では、SKD61の旋盤加工に焦点を当て、その耐久性を高めるためのコツについて解説します。このガイドを読むことで、SKD61の旋盤加工における効果的な手法やベストプラクティスを学ぶことができます。旋盤加工におけるスキルアップや製品の品質向上を目指す方々にとって、貴重な情報となるでしょう。

1. SKD61 旋盤加工の基本概要

SKD61は、金型や工具に使用される高熱処理性能を持つ鋼材であり、その旋盤加工による耐久性の向上は多くの製造業者にとって重要なテーマです。理由は、SKD61の特性を最大限に活かす適切な加工方法を用いることで、製品の寿命が大幅に伸び、コストパフォーマンスが高まるからです。具体的な例としては、適切な切削速度や冷却剤の使用が挙げられます。これらはSKD61の硬さや耐熱性を損なわずに加工を行い、ひび割れや変形を防ぎます。結論として、SKD61旋盤加工では材料の特性を理解し、適した加工条件を選定することが、耐久性を高めるために不可欠です。

2. SKD61とは:特性と工業用途

SKD61は耐熱性に優れ、高温時でも硬さを保つことで知られる工業用鋼材です。このため、プラスチック成形金型やダイカスト金型など、高温での使用が求められる工業分野で広く採用されています。旋盤加工においては、SKD61の耐久性を高めるため、適切な切削条件の選択が重要です。例えば、適切な切削速度を選ぶことで、熱影響を最小限に抑え、加工による材料の硬化を防ぐことができます。また、使用する刃物の材質やコーティングもSKD61加工の品質を左右するため、耐熱性に優れたものを選択することが推奨されます。加工時の冷却液の使用は、摩擦熱を抑制し材料の変質を防ぐためにも欠かせません。最終的には、これらの考慮をもとにした適切な加工方法によって、SKD61のポテンシャルを最大限に引き出し、耐久性の高い部品を作り出すことが可能です。

3. SKD11とSKD61の比較:違いを理解する

SKD61の旋盤加工は、耐熱性や耐摩耗性に優れた工業用鋼材として評価されています。この鋼材は、金型や機械部品の製造に適しており、加工時の耐久性を高めることが可能です。その理由は、SKD61が特殊な合金成分を含んでいるため、高温下でも硬度を保つことができるからです。具体的な例として、プラスチック成型金型のコアピンやホットワークダイなどの製造に用いられることが挙げられます。これらの部品は、旋盤加工によって高精度を要求されるため、SKD61のような材質が選ばれるのです。締めくくりとして、SKD61の選択は加工精度と耐久性の向上に直結し、その結果、長期にわたるコスト削減にも貢献します。

4. SKD61 旋盤加工の精密技術

SKD61材の旋盤加工は、高い耐熱性と硬度を活かした製品を創出するために欠かせない工程です。SKD61は工業用金属としての耐久性に優れ、適切な加工方法を用いることでその特性を最大限に引き出すことが可能です。例えば、正確な切削速度の設定は材料の焼けや磨耗を防ぎ、精密な加工を実現します。また、適切な冷却液の使用は、熱による変形を抑制し、長期間にわたる製品の品質保持に寄与します。旋盤加工の技術者はこれらの点に注意し、持続可能な生産を行う必要があります。結果として、SKD61を用いた製品は、その精密さと耐久性で、高品質な工業製品の基準を満たすのです。

5. 特注製作とSKD61:カスタムニーズに応える

SKD61鋼は工業用旋盤加工において欠かせない素材であり、その耐久性を高めることは極めて重要です。なぜなら、SKD61は優れた熱処理特性と優れた耐摩耗性を持ち、金型制作などに使用されるためです。例えば、金型が頻繁に高温環境に晒されるような場合、耐熱性が強化されたSKD61はその性能を長期間保つことが可能になります。そのため、加工時には適切な切削速度や冷却方法を選択することが、材質の特性を最大限に活かし、耐久性を向上させるコツとなります。加えて、加工精度を保つためにも、定期的なメンテナンスと適切な機械設定が必要です。これらの点を抑えることで、SKD61の旋盤加工はより効率的かつ長持ちする製品を生み出すことにつながるでしょう。

6. SKD61 旋盤加工におけるコストダウンのコツ

SKD61の旋盤加工における耐久性の向上は、工業用部品の品質向上およびコストダウンに不可欠です。その理由は、SKD61は耐熱性・耐摩耗性に優れた鋼材であり、正しい加工方法によって長期間の安定した性能が期待できるからです。具体的な例としては、適切な切削速度の選定、冷却剤の利用、さらには切削工具の選択に気を配ることが挙げられます。これらのポイントを押さえることで、加工中の摩耗や熱による損傷を抑え、結果として工具の寿命を延ばし、修理や交換の頻度を低く抑えることができます。最終的には耐久性が高まることで、製品自体の信頼性が増し、コスト削減にもつながるのです。したがって、SKD61の旋盤加工は、精密な技術と適切な加工方法の選択が鍵となります。

7. SKD61 旋盤加工部品の品質管理

高品質な工業用部品を作成する際、SKD61鋼の旋盤加工は欠かせません。加工の品質を高めることは製品の耐久性に直結します。SKD61は優れた熱処理特性を持ち、旋盤加工に適していますが、適切な切削条件の選定が必要です。例えば、適正な切削速度とフィード率を設定することで、加工中の熱の影響を抑え、精度の高い仕上がりを実現できます。また、工具の選定も重要で、硬度の高いSKD61には耐熱性・耐摩耗性に優れた工具を使用する必要があります。品質管理には、これらの加工条件や工具選定に加え、定期的な検査を行い、寸法精度や表面粗さが規格内であることを確認することが不可欠です。このように注意深く管理を行うことで、SKD61の旋盤加工はその真価を発揮し、耐久性の高い部品製造に寄与します。

8. 旋盤加工見積りプロセス:SKD61部品のローコスト調達

SKD61は耐熱性や耐摩耗性に優れた金属材料であり、旋盤加工においてもその特性を活かすことができます。旋盤加工で耐久性を高めるためには、正しい工具選択と加工条件の最適化が重要です。例えば、SKD61の硬さに対応できる超硬合金やコーティングされた工具を選ぶことで、精度の高い加工が可能になり、部品の寿命を延ばすことができます。また、適切な切削速度や送り速度の設定も、品質の向上とコスト削減に繋がります。旋盤加工におけるこれらのコツを押さえることで、SKD61の部品製造においてもコストパフォーマンスを高めることが可能です。最終的には、こうした細部への配慮が、産業用途での長期使用に耐えうる製品を生み出すことに繋がるのです。

9. ケーススタディ:SKD61 旋盤加工の成功事例

SKD61材を使用した旋盤加工は、その耐久性から多くの工業分野で重宝されています。旋盤加工において耐久性を高めるには、適切な工具選定と加工条件の設定がカギとなります。例えば、SKD61は焼入れ後の硬度が高く、加工が難しいため、硬質の切削工具を用い、また正確なスピードとフィードレートを選定することが重要です。実際に、硬質材料用のコーティングが施されたカーバイド工具を使用し、低いカット速度で加工することで、一貫した仕上がり品質が報告されています。最終的に、こうした工夫を凝らした旋盤加工によって、SKD61材はそのポテンシャルを最大限に活かすことができ、製品の寿命を延ばすことに成功しています。したがって、SKD61の旋盤加工を行う際は、材質の特性を理解し、最適な工具と条件を選ぶことが、耐久性向上のために不可欠です。

10. SKD61 旋盤加工サービスの選び方

SKD61の旋盤加工を選ぶ際には、加工の精度や耐久性を高めることが重要です。SKD61は高熱に強い鋼であるため、加工時の発熱に耐えられる工具の選択が必須です。また、切削速度や送り速度などの加工条件を適切に設定することで、精度の高い仕上がりを実現します。具体例として、耐熱性の高いコーティングが施された工具を使用すると、摩擦熱に強く、長期間にわたって精度を保つことが可能です。最終的には、このような耐久性を持つ工具を用いることで、SKD61の旋盤加工はその機能性を長期にわたり保つことが期待できます。よって、耐久性を高めるための適切な工具選びと加工条件の設定がSKD61の旋盤加工には不可欠と言えるでしょう。

11. まとめと次のステップ

SKD61の旋盤加工は、工業用途において重要な耐久性を必要とされる領域で非常に役立つプロセスです。この鋼材は一般的に耐熱性や硬度が高いことで知られており、適切な加工によってその特性を最大限に活かすことができます。特に、工具鋼としての使用において、精密な旋盤加工により耐摩耗性や寸法精度を高めることができます。例えば、加工速度や切削油の選定、そして工具の適切な温度管理など、細部にわたる注意が必要です。これらの工程を正しく実施することで、SKD61の長期にわたる使用寿命を保証し、結果的にコスト削減にもつながります。結論として、SKD61の旋盤加工における耐久性を高めるためには、適切な加工条件の選定と丁寧な作業実施が不可欠であると言えるでしょう。

まとめ

SKD61は耐火性に優れた工具鋼であり、旋盤加工において耐久性を高めるためには適切な切削速度と切削深さを設定することが重要です。冷却剤を使用して加工温度を抑えることで材料の硬度を保ちながら加工精度を向上させることができます。また、適切な刃物の選択や工具のメンテナンスも耐久性向上に役立ちます。

コメント