【業界標準】SKD61旋盤加工で求められる精度とその確保方法

SKD61は金型業界で使用される素材の一つであり、その精度を求められる旋盤加工についてご興味をお持ちの方も多いのではないでしょうか。この記事では、SKD61の旋盤加工における求められる精度とその確保方法について解説していきます。SKD61素材を使用した製品の製造や加工に携わる方々にとって、必見の内容となっています。

1. SKD61旋盤加工とは

SKD61とは、金型や工具製造に不可欠な鋼材で、その旋盤加工には高い精度が求められます。なぜなら、製品の品質を左右する部品を作る上で、微細な寸法の誤差が許されないからです。例えば、自動車のエンジン部品などでは、数ミクロン単位の精度が要求されることがあります。このような高精度を達成するためには、正確な機械設定はもちろん、切削工具の選定や加工環境の管理も重要です。加工時の温度変化にも注意し、定期的な校正を行うことで精度を維持することが不可欠です。結論として、SKD61の旋盤加工では、優れた設備と熟練した技術、厳密な環境管理が高精度を確保するために重要となります。

2. SKD61とSKD11の材質比較

SKD61の旋盤加工において求められる精度は、製品の品質を左右する重要な要素です。この精度を確保するためには、専門的な知識と技術が必要とされます。特に、金型などの精密部品を製作する場合、SKD61は熱処理後の安定性や耐熱性が求められ、非常に高い精度が要求されます。この材質に特化した高品質な旋盤加工を実現するためには、機械のメンテナンスを徹底し、カッティングツールの選定に注意を払う必要があります。例えば、カッティングツールは、SKD61の特性に適したものを選ぶことが、加工精度を向上させる鍵となります。さらに、加工条件を適切に管理し、定期的な品質チェックを行うことで、高い精度の旋盤加工を維持することが可能になります。このようにしてSKD61の旋盤加工が行われることで、信頼できる製品が市場に供給されることにつながります。

3. SKD61旋盤加工の業界標準精度

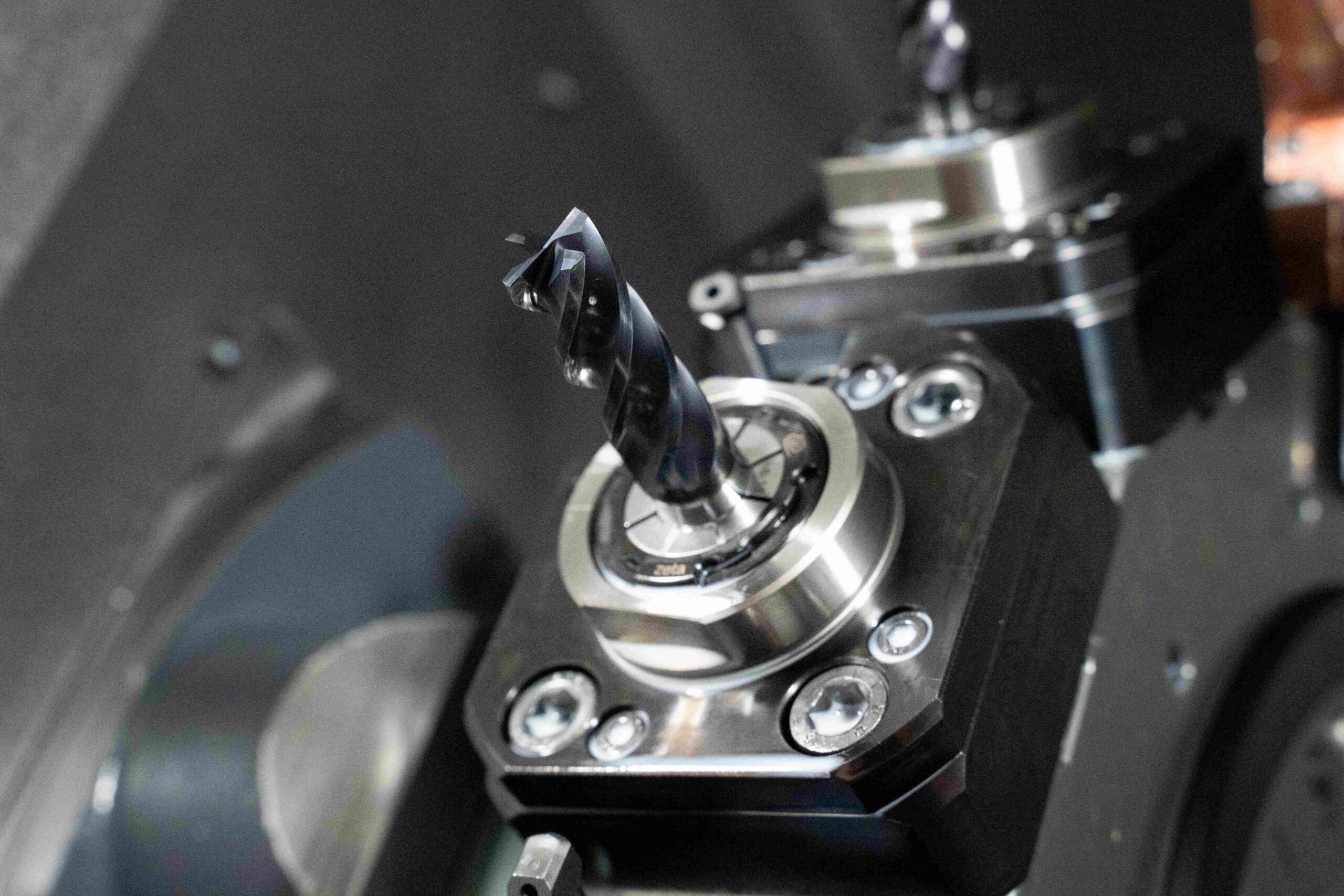

SKD61旋盤加工における業界標準の精度は非常に高く、その確保は加工品質を決定づける重要な要素である。SKD61とは、高耐熱・耐摩耗性を備えた工具鋼の一種で、金型などの精密部品製造に利用される。この材料の加工には高度な技術が求められ、特に旋盤加工においては、微細な寸法精度と表面粗さが要求される。たとえば、部品の直径や長さには、数μm(マイクロメートル)単位の許容誤差しか許されない場合が多い。これを確保するためには、最新のCNC(Computer Numerical Control)旋盤の使用が一般的であり、加工プログラムの精密な設計や、切削条件の最適化が鍵となる。加えて、定期的な機械のメンテナンスや、工具の交換時期の適切な管理も精度保持に不可欠である。これらの方法により、SKD61旋盤加工で求められる業界標準の精度を確保することができ、これが高品質な製品製造へと繋がるのである。

4. 大型旋盤でのSKD61加工技術

工業分野において、SKD61は耐熱性や耐摩耗性に優れた工具鋼として広く使用されており、旋盤加工による精度が重要な品質基準となっています。この精度を確保するため、まずは適切な切削条件の選定が必要で、切削速度や送り速度、切削深さなど、加工に適した条件を見極めることが不可欠です。例えば、SKD61の加工には、硬度を考慮した専用の切削工具を選ぶことが、精度を高める一つの方法です。加工精度を高めるためには、旋盤の定期的なメンテナンスも大切で、特に刃物の摩耗状態やガタつきのチェックは欠かせません。これらの細心の注意を払い維持することで、SKD61の旋盤加工における高い精度が保たれ、工業製品の品質向上に寄与します。

5. 高硬度SKD61材の旋盤加工の挑戦

SKD61材の旋盤加工において求められる精度は非常に高く、その確保は加工業界において重要な課題です。SKD61という材料は特に高硬度であり、耐熱性や耐摩耗性に優れていることから、精密な金型製作などに不可欠です。そのため、旋盤加工における精度の確保は、製品の品質を左右すると言っても過言ではありません。具体的には、工具の選択や切削条件の最適化を通じて、加工時の寸法精度や表面粗さを制御することが挙げられます。例えば、SKD61専用の工具を使用したり、加工速度や送り速度を調整することで、加工精度を向上させることが可能です。また、定期的な機械のメンテナンスも精度維持には不可欠です。これらの方法により、旋盤加工での高い精度を確保することができるのです。

6. SKD61旋盤加工における精度確保方法

SKD61という材料は、金型産業において必須の素材であり、旋盤加工を行う際には高い精度が求められます。その精度を確保するためには、精密な設備と熟練した技術が必要不可欠です。例えば、温度変化による材料の伸縮を最小限に抑えるためには、加工環境の温度管理を徹底することが大切です。また、工具の摩耗を常にチェックし、必要な場合にはすぐに交換することにより、加工精度を保つことができます。さらに、加工プログラムを最適化し、無駄な動きを省くことで、精度を損なう振動を減らすことも有効です。これらの方法を組み合わせることで、SKD61旋盤加工の精度は確実に向上します。高度な技術と管理が必要なSKD61旋盤加工において、これらの方法が精度確保の鍵となるのです。

7. コストダウンを実現する精度要求の見直し

SKD61素材の旋盤加工においては、製品の品質を決定づける精度が非常に重要です。適切な精度を確保することで製品の信頼性が向上し、長期的にはコスト削減にも繋がります。具体的には、切削条件の最適化、ツールの選択、そして定期的なメンテナンスが精度確保のキーとなります。例えば、工具の摩耗に応じた適切な交換時期の把握や、切削速度の調整がこれに該当します。また、精密な計測機器を使用しての定期的な測定は、品質の維持向上に不可欠です。これらの方法を通じて、SKD61旋盤加工の高精度を維持することは、品質の高い製品を市場に提供する上での基盤となるのです。

8. SKD61旋盤加工の未来と技術革新

SKD61旋盤加工は、金型や工具製造において求められる精度が極めて高いため、その品質を保つ方法が重要です。まず、SKD61という鋼材は硬質で耐熱性が高く、精密な加工が可能であるため、航空宇宙や自動車産業など幅広い分野で使用されています。SKD61の旋盤加工では、特に温度管理が重要で、加工中の材料の温度が変化すると、精度に大きく影響します。具体的な例として、加工途中で冷却液を適切に使用し、熱による膨張を防ぐなどの対策があります。また、工具の摩耗を常に監視し、適時に交換することで、高い精度を維持することができるでしょう。最新のCNC技術を活用した精度管理システムも導入され、これにより連続的な高精度加工が可能になっています。このようにして、SKD61旋盤加工の品質を保ちつつ、技術革新を進めることが、今後の成長へのカギとなっています。

まとめ

SKD61は炭素工具鋼であり、旋盤加工においては高い硬度と耐熱性が求められます。精度を確保するためには、適切な切削速度と刃先の適切な設定が必要です。また、加工前に材料の状態を正確に把握し、適切な加工条件を設定することが重要です。

コメント