工具鋼SKD11の旋盤加工について興味はありますか?SKD11は一般的な工具鋼として使われ、その特性や加工方法について知りたい方におすすめの記事です。また、旋盤加工に関心がある方にも役立つ情報を提供します。

1. SKD11 旋盤加工の概要

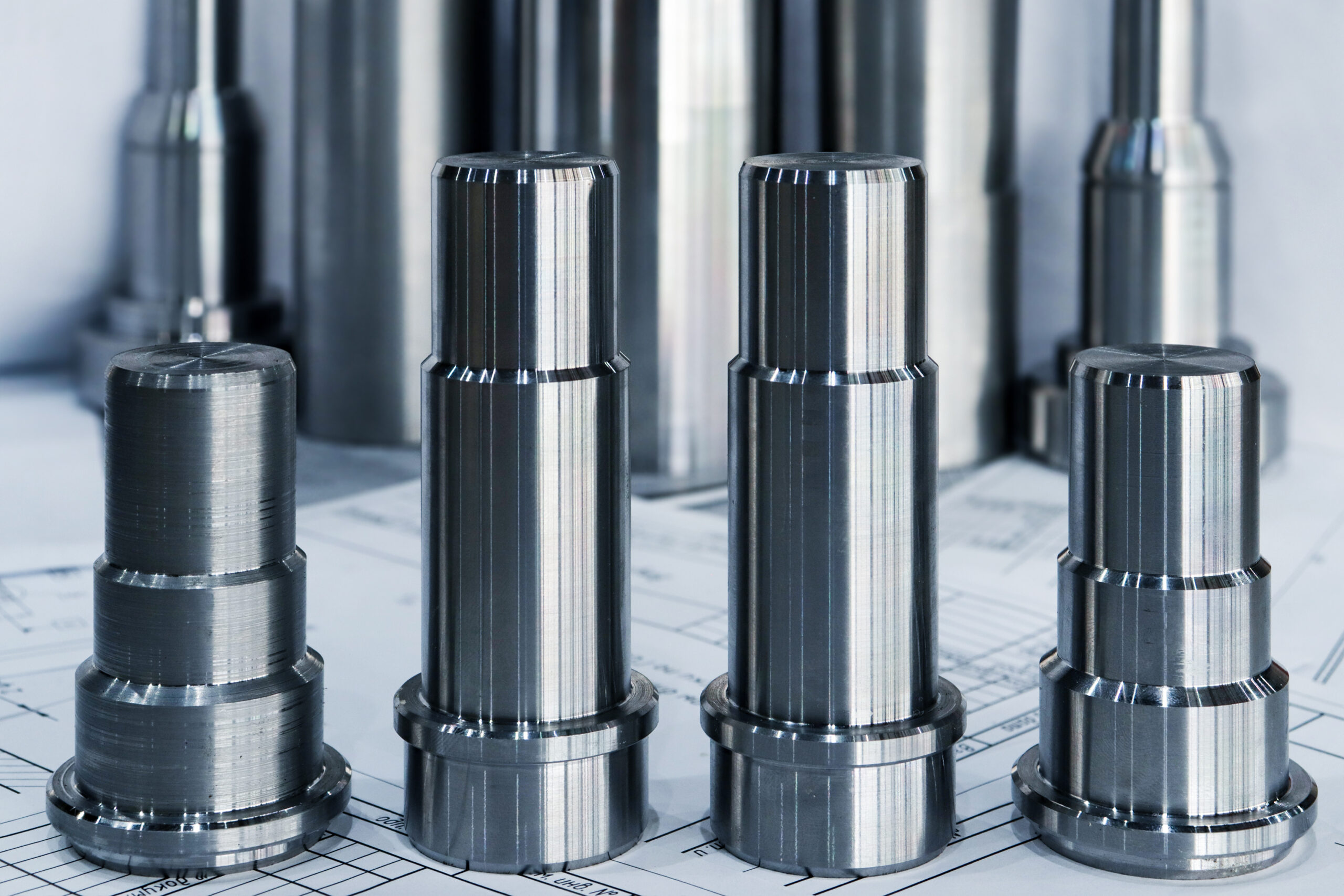

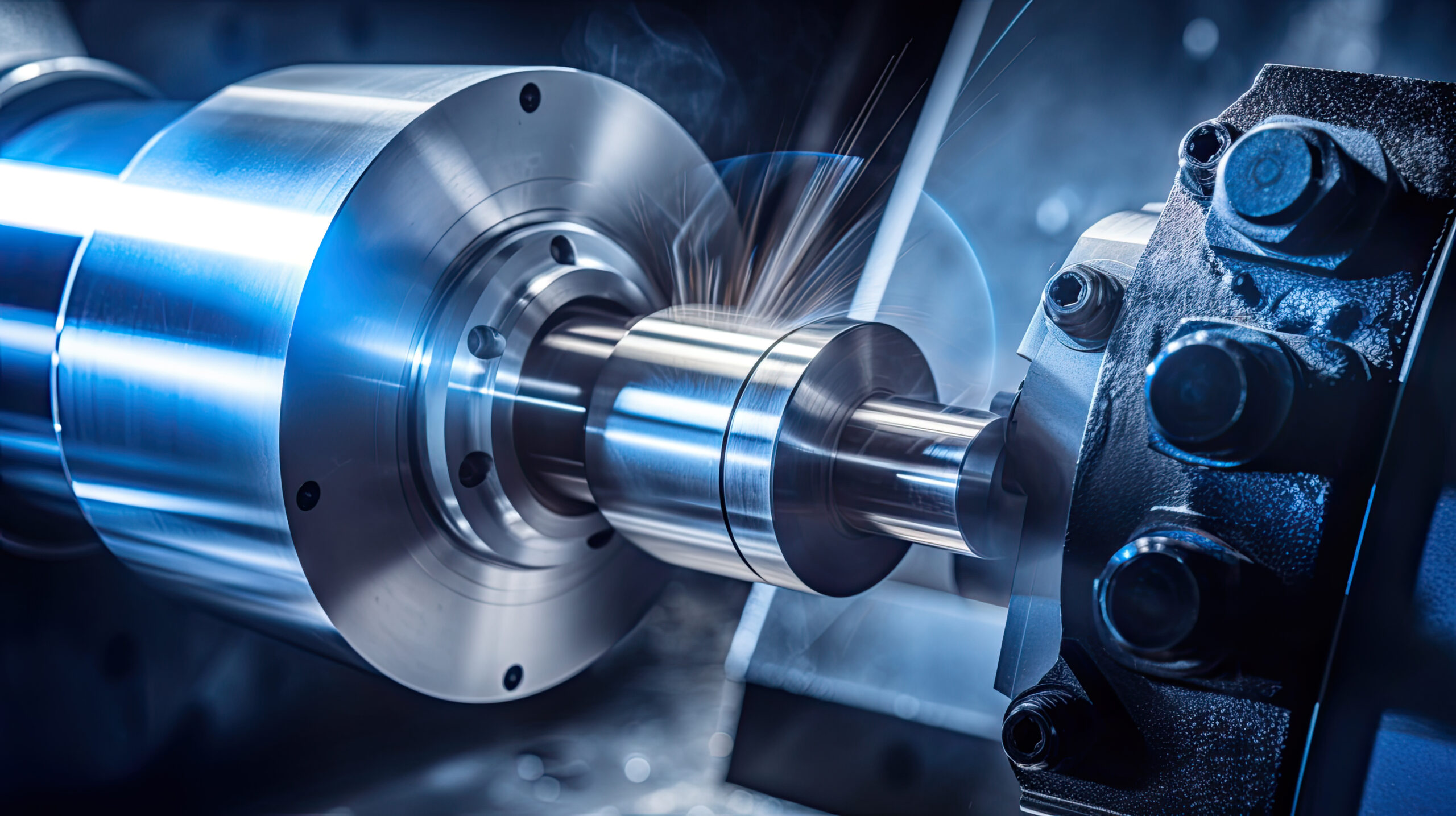

工具鋼SKD11は、その高い耐摩耗性と硬度により幅広い産業で利用されています。このSKD11の旋盤加工は、適切な技術を用いれば精密な部品製造が可能となりますが、材質の特性上、加工には注意が必要です。SKD11は熱処理後に硬度が高くなりすぎると加工が困難になるため、加工前のアニール(焼きなまし)処理が鍵になります。また、適切な切削工具や冷却液の使用も重要で、これにより切削抵抗を下げ、工具の摩耗を防ぎます。具体的な事例として、車の部品製造においては、SKD11を用いることで耐久性のある精密な金型が作れるため、多くのメーカーが採用しています。最後に、上述の通り適切な前処理と工具使用によって、SKD11は非常に精度の高い加工が可能となり、そのために多くの工業分野で重宝されているのです。

2. SKD11とは?材料の特性と概要

工具鋼SKD11は硬度と耐摩耗性に優れた材料であり、金型やゲージの製造に広く使用されています。この材料は、その特性から旋盤加工に一定の難易度を持つものの、適切な方法を用いれば精密な加工が可能です。具体的には、SKD11の加工には、硬度に対応した鋭い切削工具と正確な切削速度の設定が求められます。また、発熱を抑えるための冷却剤の選定も重要です。例として、炭化チタンコーティングされた工具を使用することで、耐摩耗性を向上させることができます。このように適切なツールと技術を駆使することで、SKD11の旋盤加工は非常に精度の高い製品を生み出すことができ、その重要性は業界内で高まっています。

3. SKD11とSKD61の比較

旋盤加工において工具鋼SKD11は、その優れた耐摩耗性と硬度により、精密な加工が求められる場面で多用されます。SKD11は炭素とクロムを多く含む合金で、高い耐摩耗性を誇りますが、硬くて加工しにくいという特性も持ちます。例えば、金型の製造では、SKD11の硬さが長期間の使用に耐えうる耐久性を提供します。しかしこの硬さが加工時の挑戦となるため、適切な切削条件や工具選びが重要です。冷却液の使用や、低切削速度による加工は、SKD11の性質を活かしつつバリや焼付きを防ぐうえで効果的です。加工技術の進歩により、これらの挑戦を乗り越えた上手な加工方法が確立されつつあり、SKD11を用いた旋盤加工はますます精度と効率を求められる高度な産業分野での活用が進んでいます。

4. SKD11 旋盤加工の基本

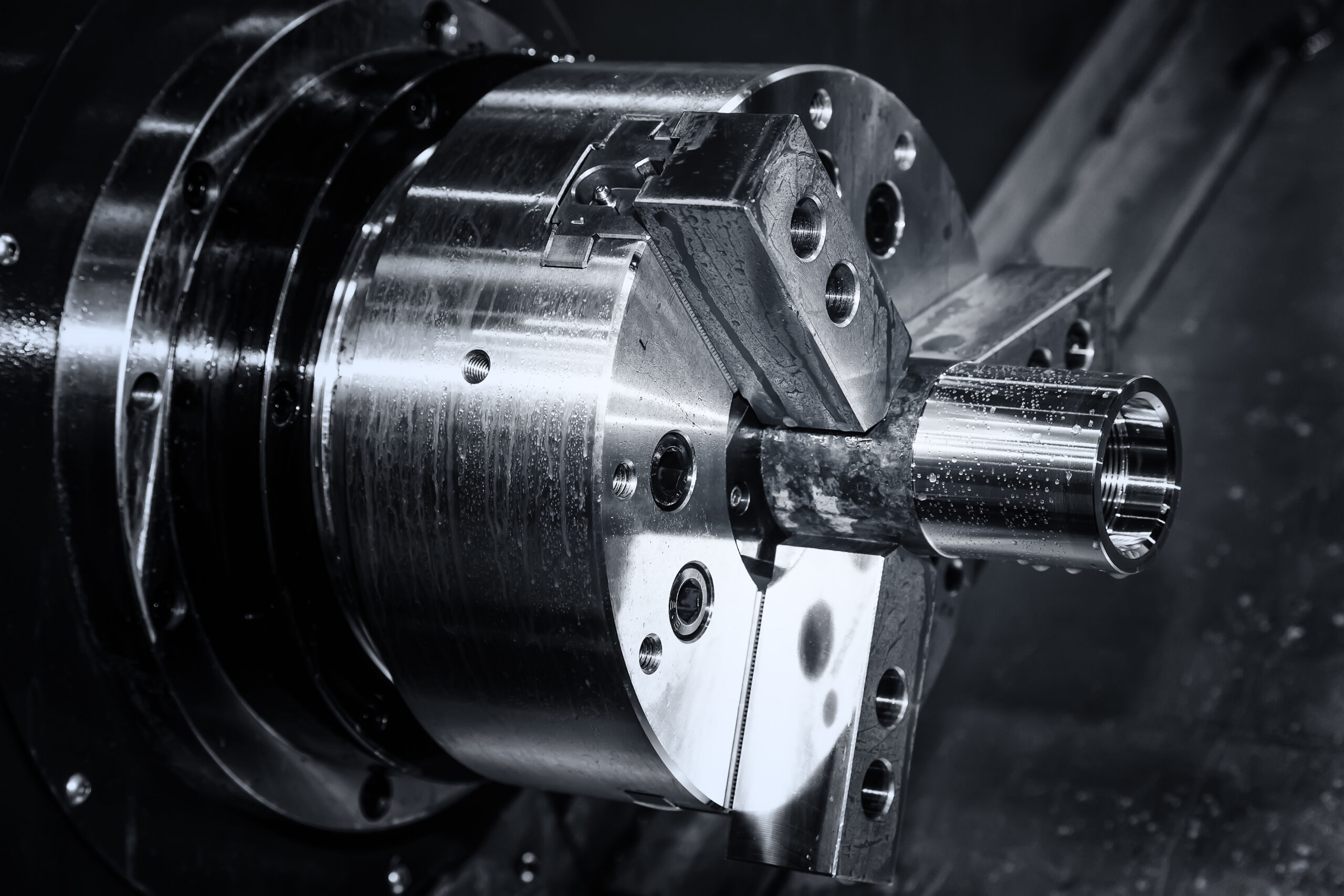

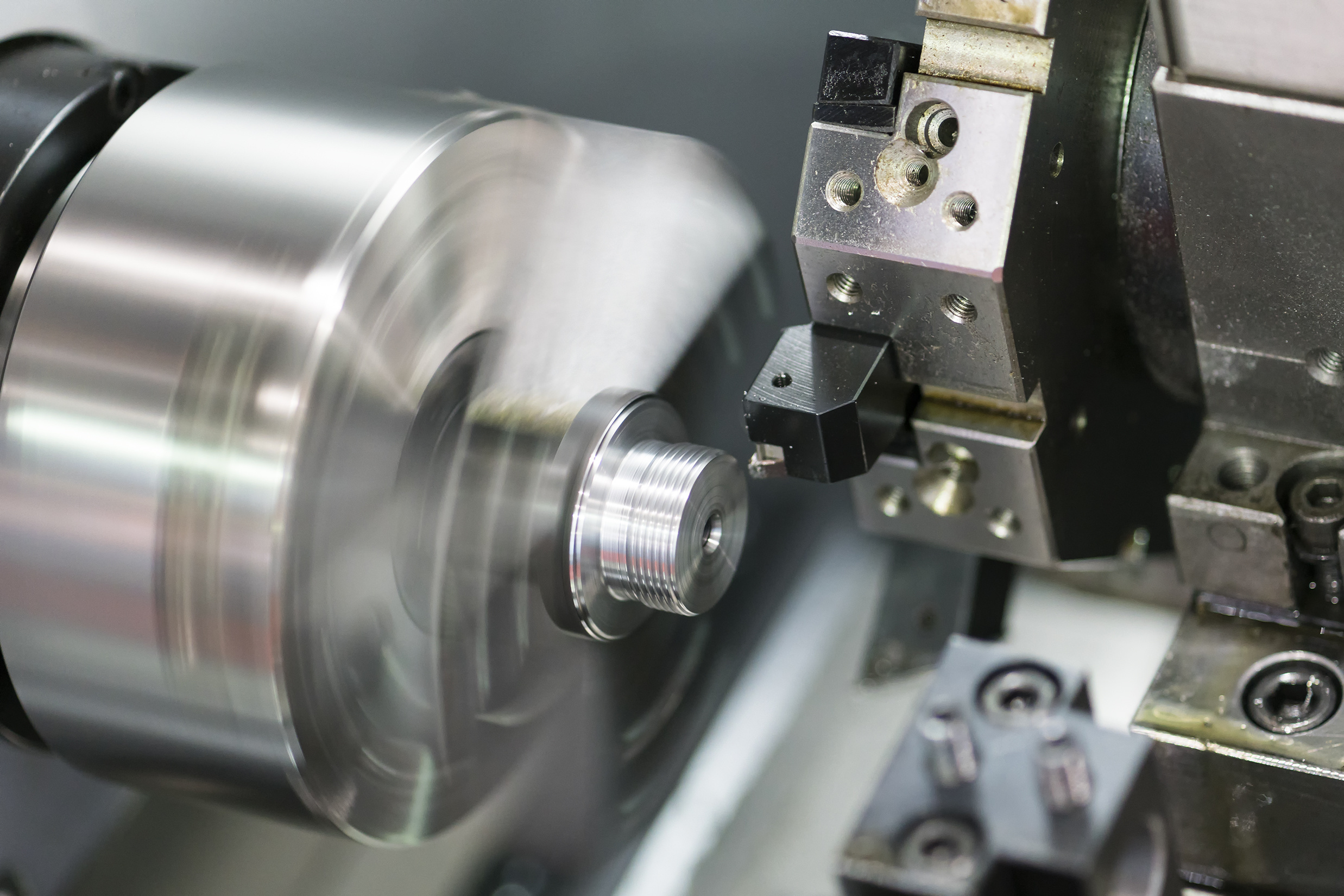

工具鋼SKD11は硬度が高く耐摩耗性に優れるため、旋盤加工において特別な注意を要します。加工時のポイントは、適切な切削速度の選定と冷却液の利用です。例えば、SKD11の加工には低い切削速度を選び、十分な量の冷却液を使うことで、切削熱を抑えることができます。また、精密な加工を要する場合は、専用の工具やコーティングされた工具を使うと良い結果が得られます。最終的には、SKD11の特性を理解し、その特性に合わせた適切な加工方法を採用することが重要です。これにより、精度の高い加工が可能となり、工具鋼としてのSKD11の利点を最大限に活かすことができます。

5. SKD11 旋盤加工のための切削条件

SKD11の旋盤加工は、その優れた耐摩耗性と硬度により、多くの産業で重宝されています。この工具鋼は硬くて加工が難しい一面がありますが、適切な加工条件を選定することで、精度の高い部品製作が可能です。例えば、低い切削速度と高い送り率を採用することで、切削抵抗を下げながらも、滑らかな加工表面を得ることができます。また、冷却液を適切に使うことで、加工時の発熱を抑制し、工具の寿命を延ばすことも重要です。これらの加工方法を駆使することで、SKD11は旋盤での加工においてもその真価を発揮し、耐久性に優れた部品として利用できるのです。

6. 工具鋼の種類とその特徴

工具鋼SKD11は優れた耐摩耗性と硬さを備え、精密な旋盤加工に広く使用されています。このSKD11の特性を理解することは、加工時の品質向上に不可欠です。例えば、SKD11は熱処理によって硬度が高くなる特性を持ち、それによって摩耗に強い刃物や金型が製造されます。しかし、その硬度ゆえに加工が難しく、適切な工具選択や加工条件の設定が重要となります。具体的には、切削速度を落としたり、冷却液を適切に使用することで、切削抵抗を減らし、精度の高い加工を実現することができます。最適な旋盤加工方法を採用することで、SKD11はその特性を最大限に活かし、耐久性のある製品をもたらすことにつながります。

7. SKD11の加工性に影響を与える要因

SKD11は硬度が高く耐摩耗性に優れた工具鋼であり、そのため旋盤加工が難しいとされています。しかしながら、適切な加工方法を採用することで、SKD11も効率良く加工することが可能です。たとえば、適切な切削速度の選定、高い切削抵抗に耐えられる工具材質の選択、冷却剤の使用などが挙げられます。加工に用いる旋盤工具や条件を適切に設定することで、SKD11の加工性は大きく改善され、高品質な製品を効率的に生産することが可能になります。結論として、SKD11は加工が難しい材料ですが、正しい方法で加工すれば、その特性を活かした高耐久の製品を効率良く生産することができるのです。

8. 大型旋盤でのSKD11の加工方法

SKD11は耐摩耗性や硬度に優れた工具鋼であり、精密な加工が要求される場合に多く利用されます。そのため、旋盤加工の際には、適切な方法を用いることが極めて重要です。たとえば、SKD11の特性に合わせた切削速度の選定や冷却液の使用が挙げられます。実際に、低い切削速度で加工を行うことで、材料の焼けや磨耗を防ぎながらも精度の高い加工が可能になります。また、冷却液を活用すれば、材料の温度を適切に保ちつつ、加工精度を維持することができます。その結果、SKD11の旋盤加工においては、慎重な取り扱いが求められるものの、適切な加工方法を用いれば高品質な成果物の製作が期待できます。

9. SKD11 旋盤加工のトラブルシューティング

SKD11は硬度が高く耐摩耗性に優れた工具鋼であり、そのため旋盤加工では特有の方法を要します。その理由は、SKD11の高硬度により工具の摩擦や熱が多く発生し、旋盤の刃先が損傷しやすくなるためです。効果的な加工方法として、まず低速での加工と、適切な冷却剤の使用が挙げられます。低速であれば、刃先の熱負荷を抑えることができ、また冷却剤は熱を逃がし、切削精度を保ちます。具体例としては、硬度が高い材料を扱う際には、刃先が消耗しにくい超硬質のチップを使用することも有効です。このようにして上手に加工することで、SKD11の機械的特性を最大限に活かしながら、工具の寿命も延ばすことが可能です。最終的には、SKD11を旋盤で加工する際には、材料の特性を理解し、それに適した方法を選択することが成功の鍵となります。

10. SKD11 旋盤加工の最適化と効率化

SKD11は、その耐摩耗性や硬度から、金型材料などに多用される工具鋼です。このSKD11を旋盤で加工する際には、その特性を理解し適切な方法を選ぶことが重要です。SKD11は硬度が高いため、一般的な加工材料に比べて旋盤切削が難しく、切削工具の摩耗や損傷にも注意が必要です。上手な加工方法としては、適切な切削速度の選定や、冷却液の使用が挙げられます。特に冷却液は、加工中の熱を効果的に除去し、工具の寿命を延ばす助けになります。また、適切な切削工具の選択も、効率的な加工には欠かせません。SKD11の旋盤加工には、これらのポイントに留意し、加工条件を最適化することで、加工効率を高めることができます。結論として、SKD11の特性を踏まえた適切な加工方法を実践することが、品質と効率の両面での成功に繋がるのです。

まとめ

SKD11は高炭素クロム系冷間作業ツール鋼であり、熱処理後の硬度が高く、耐摩耗性や耐疲労性に優れています。旋盤加工においては、硬度が高いため切削抵抗が大きくなりますが、高速鋼やセラミックスなどの超硬工具を使用することで効率的に加工することが可能です。また、工具の刃に適切な角度を設定することで、高い表面粗さと耐摩耗性を実現することができます。