SKD11とSKD61の特性比較:用途や性能の違いを徹底解説

製品開発や金型製作において重要な役割を果たす、SKD11とSKD61。両者の特性を比較し、用途や性能の違いを詳しく解説します。SKD11とSKD61は、それぞれどのような特性を持ち、どのような用途に適しているのでしょうか?この記事では、その違いに焦点を当て、製品開発や金型製作に携わる方々にとって有益な情報を提供します。さあ、SKD11とSKD61の特性比較について、一緒に探求してみましょう。

SKD11とSKD61の基本的な違い

SKD11とは:特性と用途

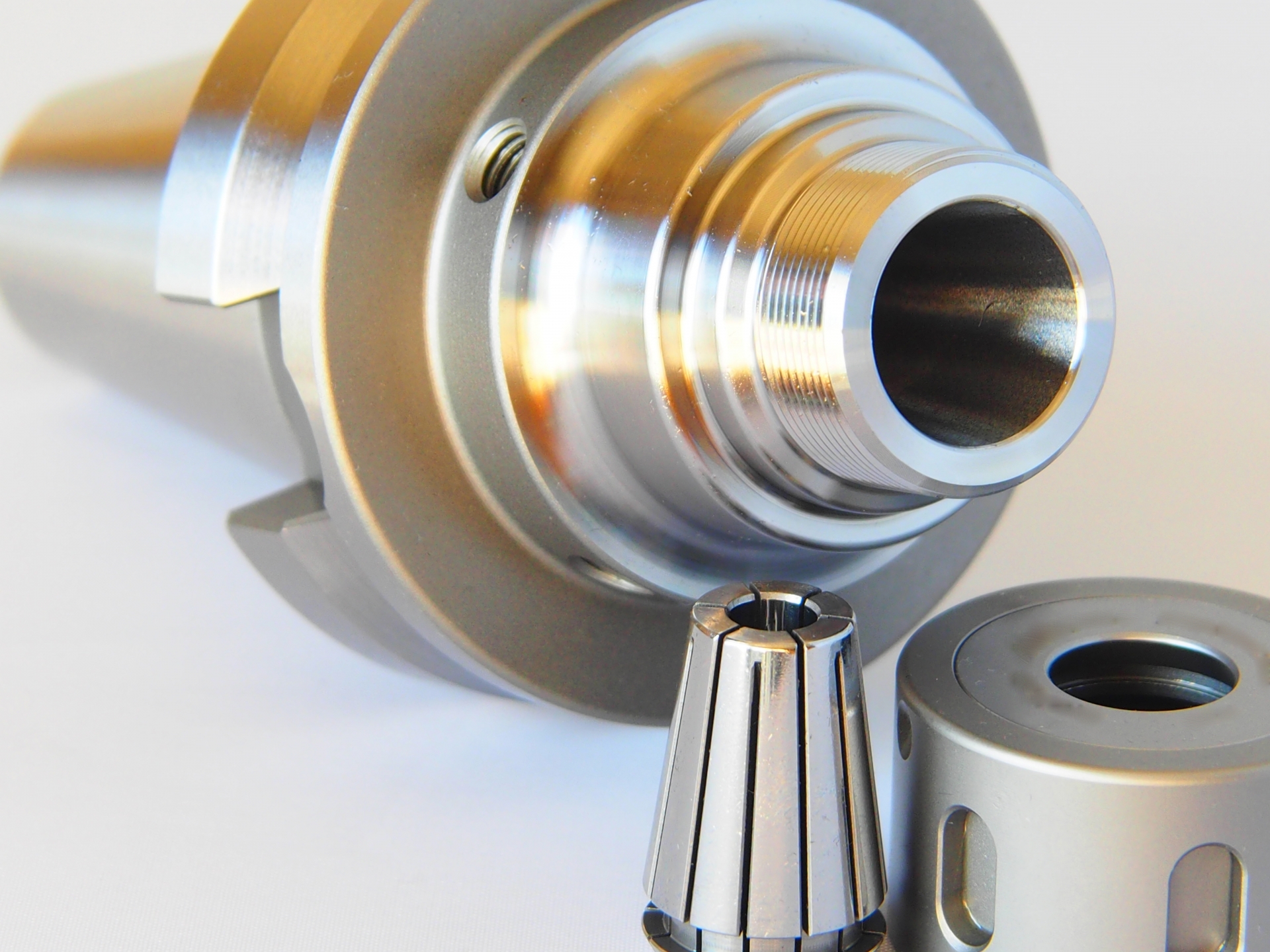

SKD11とSKD61は、工具鋼として広く使用されている材料であり、それぞれ異なる特性を持っています。SKD11は高炭素クロム鋼であり、高い耐摩耗性と耐圧縮性、そして優れた加工性を持つため、精密な金型の製作等に利用されます。一方、SKD61は高炭素ハイスピード鋼として知られ、耐熱性に優れており、プラスチック成形金型やアルミダイカスト金型の材料として選ばれることが多いです。

たとえば、SKD11は、その耐摩耗性を活かして、複雑な形状の打ち抜き金型やスリット金型に使用されることがあります。SKD61の場合は、耐熱性が求められるホットワーク金型やガラス成形金型に採用されるケースが多いです。

このように、SKD11とSKD61はそれぞれ異なる特性を持ち、用途に応じて適切な材料を選択することが重要です。高い耐久性と精密な加工が要求される場合はSKD11が、高温下での性能が問われる場合はSKD61が適しています。それぞれの材料の特性を理解し、適した用途に使用することで、金型の寿命を延ばし、製造プロセスの効率化に繋がるでしょう。

SKD61とは:特性と用途

SKD11とSKD61は、どちらも工具鋼の代表的な材質でありますが、その用途や性能には明確な違いがあります。SKD11は高い耐摩耗性と硬度を誇り、精密なプレス金型やスライス金型に適しています。一方、SKD61は高熱に強い特性を持ち、アルミダイカスト金型やホットスタンプ金型など高温環境での使用が想定される用途に最適です。

例えば、SKD11では、その優れた耐摩耗性を生かして、複雑な形状を精密に切り出す金型に使用され、連続して同じ形状を高い精度で生産する必要がある場合に優れた性能を発揮します。SKD61の場合は、アルミニウム合金の凝固点が高いため、高温での強度が求められるダイカスト金型に使用されることが多く、長時間にわたって高温状態でも変形しにくい特長があります。

このように、SKD11とSKD61は、それぞれ特有の性能を持っており、用途に応じた選択が重要となります。耐摩耗性を重視する場合はSKD11、高温での強度を求める場合はSKD61が適していると言えるでしょう。それぞれの特性を理解し適材適所に用いることで、工具鋼としての最大の性能を引き出すことができます。

SKD11とSKD61の成分比較

SKD11とSKD61は、それぞれ異なる用途と性能を持つ工具鋼です。SKD11は高炭素・高クロムを含む冷間工具鋼で、高い耐摩耗性と硬さを持っており、精密な金型などの製作に用いられます。一方、SKD61はホットワークに適した鋼材で、高温での強度と靭性が求められる金属ダイカスト金型などに適しています。例えば、SKD11はパンチやダイスなどの冷間工具に、SKD61はアルミニウムや亜鉛の鋳造金型に使われます。このように、SKD11は耐摩耗性を、SKD61は高温時の強度を重視する場合に選択されるため、それぞれの特性を理解し適切に選択することが重要です。最終的に、使用環境と目的に合った材料を選ぶことが、工具の性能を最大限に引き出し、長期的な安定稼働に繋がります。

物理的性質の違い:硬度と耐熱性

SKD11とSKD61の特性には顕著な違いがあり、それぞれの用途に適した特性を持っています。SKD11は高い耐摩耗性と硬度を誇る工具鋼であり、切削工具やプレス金型などの耐久性が求められる場面で使用されます。一方、SKD61は高温での強度を保持することができるため、アルミニウム合金のダイカスト金型など高温下での使用に適しています。

たとえば、SKD11から作られる切削工具は、その硬度のために長時間の使用に耐えることができ、繰り返しの作業でさえ切れ味が鈍ることはありません。また、SKD61は耐熱性が高く、連続的な高温プロセスにおいても変形しにくいため、安定した品質の製品を生産するのに役立ちます。

これらの特性は、それぞれの材料がどのような環境下や条件で最も効果的に機能するかを理解する上で重要です。結論として、SKD11とSKD61は特定の性能に優れた異なる用途に適した工具鋼であるため、目的に応じて適切な選択が必要です。

SKD11とSKD61の用途別解説

SKD11の一般的な使用用途

SKD11は、耐摩耗性に優れる工具鋼であり、その特性から多くの産業で使われています。この鋼材は硬度が高く、精密な金型などの加工に適しているため、プラスチック成形やプレス金型などの製造に頻纍します。その一方、SKD61も工具鋼の一種で高温時の強度や耐熱性に優れており、ダイカスト金型や押出し金型に好んで使用されます。このように、SKD11とSKD61はそれぞれが持つ独自の特性により、推奨される用途が異なります。例えば、プラスチックのような低温での成型にはSKD11が適しており、アルミニウムや亜鉛のような高温での成型にはSKD61の使用が適しています。結局のところ、工具鋼を選ぶ際には用途を考慮し、それぞれの特性を最大限に活かせるように選定することが重要です。

SKD61の一般的な使用用途

SKD11とSKD61は、工業用合金工具鋼として広く知られており、その特性と用途には明確な違いがあります。SKD11は耐摩耗性に優れ、精密な切削加工や冷間加工に適しています。たとえば、プレス金型やスランプ金型など、繰り返しの力に強い耐性が求められる場面での使用が一般的です。一方、SKD61は耐熱性に優れており、アルミニウム押出し金型やダイカスト金型など、高温での強度が必要な用途に適しています。耐熱ショックにも強いため、温度変化が激しい作業環境における使用が理想的です。これらの特性から、それぞれが最適な使用環境と役割を有しており、適材適所での活用が重要であると結論づけられます。

用途に応じた選び方

SKD11とSKD61は、それぞれ異なる特性を有しており、適した用途が異なります。SKD11は、耐摩耗性に優れているため、精密な金型作製に利用されることが多く、例えばプラスチック射出成形の金型などに適しています。一方、SKD61は耐熱性が高く、アルミダイカスト金型など高温での耐久性が求められる用途に適しています。また、SKD61は鋼の硬さを維持しつつも、熱衝撃に強い特性を持っているため、断熱性が要求される場面でも活躍します。よって、耐摩耗性を重視する場合はSKD11、耐熱性および耐熱衝撃性を重視する場合はSKD61を選ぶと良いでしょう。最適な工具鋼を選ぶことで、金型の寿命を延ばし、生産性の向上にも寄与することができます。

処理・加工方法におけるSKD11とSKD61

SKD11の加工性

SKD11とSKD61は、どちらも金型や工具に使用される冷間・熱間工具鋼ですが、用途や性能に明確な違いがあります。SKD11は耐摩耗性に優れ、冷間加工用途に特化しています。たとえば、精密なプレス金型やスライス刀などの製造に適しています。一方で、SKD61は耐熱性に特化しており、熱間加工に適しています。具体的には、アルミニウムダイカスト金型や押出型として使用されることが多いです。SKD61はSKD11よりも耐熱性が高く、高温環境での強度が要求される場合に選ばれます。結論として、用途に応じて適した特性を持つSKD11かSKD61を選択することが大切です。高い耐摩耗性が求められる場合にはSKD11、高温下での作業が前提の場合にはSKD61が適していると言えるでしょう。

SKD61の加工性

SKD11とSKD61は工具鋼として広く知られていますが、その特性には大きな違いがあります。SKD11は硬度と耐摩耗性に優れ、金型や工具に適している一方で、SKD61は高温でも靭性を保ちやすい特徴を持っています。たとえば、プラスチック成型の金型では、SKD61の方が長期間にわたって高い性能を保持することができます。これは、SKD61が高温時の強度が高いため、熱変形に強く、より複雑な成型に対応できるからです。また、アルミダイカスト用の金型など、高温での耐熱性が求められる用途にもSKD61が選ばれることが多いです。結論として、SKD11とSKD61はそれぞれ異なる特性を持ち、用途に応じて適切な材質が選択されることが重要です。

加工方法による選択肢の違い

SKD11とSKD61は工具鋼の一種であり、その化学成分や熱処理による特性が異なるため、それぞれ異なる用途に適しています。SKD11は高炭素・高クロム鋼であり、優れた耐摩耗性と硬度を持っているため、金型や切削工具などの摩耗に強い部品に使用されます。一方、SKD61は高靭性・高熱硬性が特長で、鋳造金型や押出し型など、高温での強度が求められる用途に適しています。

例えば、精密な打ち抜き金型には摩耗しづらいSKD11が選ばれることが多いですし、アルミニウム合金のダイカスト金型には熱変化に強いSKD61が使われることが一般的です。これらの材料は高い性能を維持するために適切な加工方法が必要とされ、それには技術と経験が不可欠です。

最終的な選択は、製品の仕様や耐久性、製造コストなどを総合的に検討し、目的に最も適した材質と加工方法の両方を考える必要があるでしょう。SKD11とSKD61の特性をよく理解し、適材適所に応じて使い分けることが、高品質な製品を生み出す鍵です。

SKD11とSKD61の性能比較

耐摩耗性の比較

耐摩耗性に優れた工具鋼として知られるSKD11とSKD61ですが、用途や性能には明確な違いがあります。SKD11は冷間作業用の鋼で、炭素量が高く硬度が非常に高いことが特徴です。このため、プレス金型や断裁刃などの耐摩耗性が求められる部品に適しています。一方、SKD61は熱間加工用の鋼として知られ、優れた耐熱性と靭性を持っています。これは、アルミダイカスト金型や押出し金型など高温での酷使に耐える必要がある用途に最適です。例として、SKD61はダイカスト金型で使用された際、繰り返しの加熱と冷却による熱ショックに対する強度が求められますが、SKD11で作られた金型ではこの条件を満たすことが難しいです。このように、SKD11とSKD61はそれぞれ特有の性能を活かした用途に適しており、必要に応じて選択することが肝要です。

耐熱性の比較

SKD11とSKD61は、工具鋼の分野でよく知られている素材ですが、その特性と用途には大きな違いがあります。SKD11は高い耐摩耗性と硬さが特長で、精密な金型や工具に適しています。一方、SKD61は耐熱性に優れ、アルミダイカスト金型やホットワーク用途に使用されることが多いです。

例えば、プラスチック成形用の金型など、摩耗に強い素材が必要な場面ではSKD11が選ばれます。細かな切削加工を要する工具作業においても、SKD11の硬さは大きな利点となります。一方で、高温下での強度が必要な金型製造ではSKD61が適しており、エンジン部品の鋳造などの高温での作業に耐えうる特性を持っています。

結論として、SKD11は耐摩耗性と硬さが際立つ素材であり、精密な加工が求められる用途に適しています。SKD61は耐熱性に優れ、高温での作業に適した特性を有しているため、金型の材質選びではそれぞれの性能を考慮することが重要です。

衝撃強度の比較

SKD11とSKD61は、工具鋼の中でも特に注目される素材で、それぞれに優れた特性を有しています。SKD11は高い耐摩耗性と寸法安定性を備えており、精密な金型や測定器具に適しています。一方、SKD61は耐熱性と靭性に優れ、アルミダイカスト金型やホットスタンプなどの高熱環境での使用に適しています。例えば、SKD11は汎用性が高く、プレス金型や刃物など幅広い用途に使用される一方で、SKD61は高温下での強度が求められる特殊な用途に特化しています。最終的に、これらの素材はそれぞれの用途に応じて利用することで、その性能を最大限に発揮することができるのです。

SKD11とSKD61の応用例

SKD11の代表的な応用例

SKD11とSKD61は、工具鋼として広く使用される素材で、その特性は工業分野において重要な役割を果たしています。SKD11は高い耐摩耗性を持ち、精密な切削工具や冷間加工用のダイスなどに採用されます。一方、SKD61は耐熱性に優れ、アルミニウムのダイカスト金型やプラスチック成形のホットワークダイに適しています。たとえば、SKD11は金属を細かく削りだす刻印や冷間パンチングダイなどに使用され、細部まで精密な作業が求められる際にその性能を発揮します。SKD61は、高温で金属を成形する際の金型としてその耐熱性が求められ、長時間の使用にも耐えることができます。これら二つの材料は、用途に応じて最適な特性を備えており、それぞれが異なる分野で頼りにされています。最終的に、SKD11は耐摩耗性が、SKD61は耐熱性が際立つ素材と言えるでしょう。

SKD61の代表的な応用例

SKD11とSKD61はどちらも高い耐熱性と耐摩耗性を持つ工具鋼として知られていますが、それぞれ特有の性質を持っており、使用される用途に違いがあります。SKD11は炭素とクロムを多く含む冷作用工具鋼で、切削工具や型など精密な耐摩耗性が求められる用途に適しています。一方、SKD61は熱間作業用工具鋼として開発され、高温下での強度と靭性が求められる金型などに使用されます。例えば、アルミニウムや亜鉛のダイカスト金型にはSKD61が好まれます。SKD61は高熱に晒される環境下でも安定した性能を保つため、高負荷がかかる状況下でも耐久性を維持するのに寄与します。結論として、SKD11とSKD61はそれぞれ異なる状況での最適な性能を発揮するため、用途に応じて選択することが重要です。

SKD11とSKD61の選択ガイド

プロジェクト要件に基づく選択

SKD11とSKD61はどちらも高い耐摩耗性を持つ工具鋼ですが、その用途や性能には明確な違いがあります。SKD11は高い耐磨耗性と耐圧縮性を持つため、一般的には冷間作業用の金型に利用されます。その鋭敏な硬化特性と優れた研磨性により、精密な加工が求められる分野での使用が適しています。一方、SKD61は耐熱性に優れており、高温での強度が要求される熱間鍛造ダイやエクストルージョンダイなどに適用されます。また、優れた靭性も特徴で、耐衝撃性が求められる工具にも用いられています。例えば、SKD11は切削工具やゲージの材料として、SKD61はプラスチック成型のホットランナーシステムの金型材料として選ばれます。これらの特性を理解することで、適材適所の原材料選定が可能となり、長期にわたる工具のパフォーマンスを保つことができます。

コストと性能のバランス

SKD11とSKD61は、工具鋼として広く利用されていますが、その特性と適用分野には大きな違いがあります。SKD11は耐摩耗性に優れ、冷間加工用の金型に適しています。一方、SKD61は熱間加工に適した鋼種で、高温環境においても強度が保たれます。

例えば、プラスチック成型用の金型では、SKD61の耐熱性が求められます。一方で、紙や布をカットするスタンプなど冷間加工用途では、SKD11が選ばれることが多いです。このように、用途に応じて最適な材料を選定することが、コストパフォーマンスを高めるために重要です。

締めくくりとして、SKD11とSKD61は、それぞれに優れた特性を持ち、使い分けることで工具の耐久性を最大化し、効率的な生産を実現します。製品の品質向上と製造コストの削減に貢献するためには、これらの特性を正しく理解し、適切に選択することが求められます。

利用可能な加工設備と技術

SKD11とSKD61は、金型や刃物製造における汎用冷作工具鋼と熱作工具鋼の代表格です。これらの鋼はその耐摩耗性や耐熱性といった特性が異なり、したがって用途に応じて選択されます。SKD11は、高い耐摩耗性を持ち、精密なプレス金型や断裁工具などに適しています。例を挙げると、薄い電子部品の金型などがこれに該当します。一方、SKD61は耐熱性に優れ、アルミダイカスト金型やプラスチック射出成形金型など高温での強度が求められる用途に適用されます。例としては、エンジン部品のダイカストや、高温での成形を必要とするプラスチック部品の金型があります。

これらの鋼の特性を理解し適切な選択を行うことで、工具の寿命を延ばし、製造効率を高めることが可能です。まとめると、SKD11は耐摩耗性に、SKD61は耐熱性に優れており、それぞれ特定の用途に最適化されていると言えるでしょう。

SKD11とSKD61の比較表

特性と用途の比較表

SKD11とSKD61は金型材料として広く使用されていますが、それぞれに異なる特性と用途があります。SKD11は高炭素・高クロム合金鋼であり、耐摩耗性に優れているため、冷間工具用の金型に適しています。これに対し、SKD61は高熱強度を持つホットワーク鋼であり、高温下でも劣化しにくい特性から、鍛造やダイカストなどの高温下で働く金型に使用されます。

例えば、SKD11は紙や樹脂の刃物、冷間プレス用金型などに用いられ、精密な切断作業にその特性を活かしています。一方で、SKD61はアルミニウムや亜鉛のダイカスト金型、ホットスタンプ用金型としての用途があり、高温での耐久性が要求される環境でその性能を発揮します。

結論として、SKD11とSKD61はそれぞれ独自の特性を持ち、必要とされる用途に応じて選択が行われるべきです。耐摩耗性が求められる冷間作業にはSKD11を、高温での強度が重要視される作業にはSKD61を選ぶことが、それらの材料の特性を最大限に活かす方法と言えるでしょう。

加工性能の比較表

SKD11とSKD61は共に金型材として広く使用されていますが、それぞれの特性により適した用途が異なります。SKD11は高い耐摩耗性を持ち、精密な金型加工に向いています。例えば、冷間工具に用いられることが多く、複雑な形状の金型に適しています。一方、SKD61は高熱硬性と靱性を持つ特性から、アルミダイカストやプラスチックの射出成形金型に適しています。また、耐熱性が高いため、ホットワークにも使用されることが多いです。このように、SKD11とSKD61はそれぞれ異なる特性を活かして、使用する環境や目的に応じた金型材として役立っています。最終的に、加工性能の選定は製作する製品の材質や加工方法、さらには耐久性の要求に応じて慎重に行うべきです。

選択時の注意点

SKD11とSKD61は、それぞれ異なる特性を持つ工具鋼であり、用途によって適切な選択が求められます。SKD11は耐摩耗性に優れており、精密な金型やスタンプの製造に適しています。一方、SKD61は耐熱性に優れており、アルミニウム押出し金型やダイカスト金型など高温で使用される環境に適しています。たとえば、SKD11はコールドワーク用途に、SKD61はホットワーク用途に特化していると言えます。これらの特性から、SKD11は細かい作業が必要な金型加工に、SKD61は高熱に耐える金型制作に適していると結論付けられます。適切な材料選びは、金型の性能を最大限に引き出し、長期間にわたって安定した生産を実現するために不可欠です。

結論:どちらの材料を選ぶべきか

プロジェクトの要求に応じた最適な選択

SKD11とSKD61の特性は、それぞれ異なる用途に適しています。SKD11は、耐摩耗性に優れる工具鋼で、精密な金型や長時間の使用に耐えるパンチダイなどの製作に利用されます。一方、SKD61は高温での強度と靭性が特徴で、アルミダイカストやプラスチック成形金型など、高温環境下での使用に適しています。

例えば、SKD11は打ち抜き金型に使用された場合、その耐摩耗性により長期間に渡って鋭いエッジを保ち続け、製品の品質を維持します。SKD61は、高温で金属を流し込むダイカスト型に使用されると、高温下での耐熱性と耐摩耗性が求められるため、その性能を発揮します。

したがって、プロジェクトの要求に応じて選択することが重要となります。耐摩耗性を求める精密な作業にはSKD11、高温耐性と耐摩耗性を両立させる必要がある状況にはSKD61が適しているといえるでしょう。それぞれの特性を理解し、適材適所で使用することで、金型の寿命を延ばし、コストパフォーマンスを高めることが可能です。

未来のトレンドと市場の予測

SKD11とSKD61は、ともに工具鋼として広く使用される素材ですが、その用途や性能には重要な違いがあります。SKD11は高い耐摩耗性と硬度を持ち、冷間作業用の工具に適しています。例えば、切削工具やパンチ、ダイスなどに使用されることが多いです。一方、SKD61は耐熱性に優れ、熱間作業用の工具材料として適しています。主に鍛造ダイやエクストルージョンダイなど、高温での使用が求められる環境で活躍します。また、耐摩耗性もあるため、高温でも硬さを保つことができるのです。

したがって、用途に応じて適切な材料を選ぶことが重要です。SKD11は耐摩耗性に優れ、精密な冷間加工に使用するのに適しています。対してSKD61は、高温下での強度と耐摩耗性を備え、熱間加工に適しているという点で異なります。このように、両者は特性を理解し、適した用途に使い分けることで、それぞれの性能を最大限に活かすことができます。

最終的な推奨事項

SKD11とSKD61は、工具鋼として広く利用されており、それぞれに特有の特性があります。SKD11は冷作用途に優れ、耐摩耗性が高いのが特徴です。一方、SKD61は高温強度に優れ、熱間加工に適しています。たとえば、SKD11は刃物やスタンプの型に使用されることが多く、その硬さと耐摩耗性により長いサービス寿命を提供します。SKD61はプラスチック成形やダイカストの型に使われることが多いですが、これは高温下でも強度を保持する能力に起因します。これらの特性を理解することは、適材適所での素材選定に不可欠であり、最終製品の品質と経済性に直結します。従って、特定の用途に最適な鋼材を選ぶことで、効率と耐久性のバランスを最適化できるのです。

まとめ

SKD11とSKD61の特性を比較する際には、それぞれの用途や性能に焦点を当てることが重要です。これらの材料は異なる温度や圧力条件で使用されるため、それぞれの特性を理解することが重要です。また、これらの材料の適切な使用法を把握することで、製品の品質と耐久性を向上させることができます。SKD11とSKD61の特性比較を通じて、材料選択のポイントや利点を把握し、適切な用途に応用することが重要です。

コメント