SK材って何?種類と特徴をわかりやすく解説

SK材とは、一体何なのでしょうか?その特長や種類について知りたいと思っている方も多いのではないでしょうか。

SK材は、現代の建築やインテリアデザインにおいて広く使用されている素材の一つです。その特徴や利点を理解することで、より効果的に活用することができます。

本記事では、SK材の種類や特徴をわかりやすく解説します。どのような種類があり、それぞれが持つ特性は何か。それに加え、どのような用途に適しているのかなども詳しくご紹介していきます。

SK材について詳しく知りたい方やこれから利用を検討している方にとって、参考になる情報を提供していきます。さあ、SK材の世界へご一緒に旅してみましょう。

Contents

SK材とは

SK材は、特に鋼材の中で高い硬度を有し、切削工具や金型に広く使用される炭素鋼の一種です。SK材は、特に工具鋼としての用途において重要な役割を果たしています。SK材の定義と概要

SK材は、一般的に「高炭素工具鋼」として分類され、特に切削や加工に用いられる鋼材です。炭素含有量が高く、そのために硬度や耐摩耗性が優れており、厳しい使用条件でも性能を発揮します。主に、鋼材の硬度と耐摩耗性を高めるために、炭素以外の合金元素(クロム、バナジウムなど)が添加されています。これにより、工具としての性能が向上し、高温環境や高負荷の状態でも優れた耐久性を持つことができます。炭素鋼としてのSK材の位置づけ

SK材は炭素鋼の一種であり、炭素含有量が高いことが特徴です。そのため、炭素鋼に分類されるものの、特に工具鋼として使用されることが多く、炭素鋼の中でも一際高い硬度を持っています。この特性により、SK材は切削、研削、金型、刃物など、精密な加工を要求される場面で多く使用されています。一般的な炭素鋼よりも高い耐摩耗性や耐熱性を持つため、過酷な条件下でも使用されることが可能です。目次

SK材の種類と特徴

SK材は、高炭素鋼の一種として様々な種類が存在し、それぞれに異なる特性や用途があります。SK材は、化学成分や物理的特性によって分類され、使用目的に応じた選定が重要です。各種SK材の分類

SK材は、一般的に以下のように分類されます:- SK1: 基本的な工具鋼。炭素含有量が高く、硬度が非常に優れています。

- SK2: SK1に比べて耐摩耗性や耐熱性がさらに向上しているタイプで、高温環境下での使用に適しています。

- SK3: SK1やSK2よりもさらに高い耐久性を持つが、硬度が若干低い場合もあります。多くの加工用途に適しています。

- SK4: より高度な加工や、高精度な切削が求められる用途に使用される、高硬度タイプ。

SK材の化学的・物理的特性

SK材の特性は、主に以下のような化学成分と物理的特性によって決まります:- 化学成分: SK材は、主に炭素(C)が高い割合で含まれ、その他にクロム(Cr)、バナジウム(V)、モリブデン(Mo)などが加えられています。これにより、硬度、耐摩耗性、耐熱性が向上します。

- 硬度: SK材は非常に高い硬度を持ち、特に切削工具として優れた性能を発揮します。焼入れ処理により、硬度が増加します。

- 耐摩耗性: 高い耐摩耗性を持ち、切削や研削において摩耗が少なく、長寿命を誇ります。

- 耐熱性: 加工温度が高くなる状況でも、SK材は安定した性能を発揮します。

SK材の用途と適性

SK材は、特に次のような用途に適しています:- 切削工具: 高い硬度と耐摩耗性を生かして、ドリルやタップ、フライスなどの切削工具に使用されます。

- 金型: 高精度な加工が求められる金型やダイカストなどの分野でも使用され、優れた耐久性を発揮します。

- 刃物: 刃物やナイフ、鋸刃など、切断用途にも適しています。

- 精密機器部品: 高精度な部品加工が必要な精密機器にも使用されます。

SK材の選定基準と使い分け

SK材は、用途や要求される性能に応じて選定されるべきです。選定基準には、耐摩耗性、耐熱性、硬度などの要素が影響します。特に、同じ種類のSK材でも加工方法や熱処理条件によって異なる特性を持つことがあるため、その使い分けを理解することが重要です。用途に応じたSK材の選び方

用途に応じたSK材の選定は、以下のポイントを考慮します:- 硬度の必要性: 切削工具や金型の使用時には、使用環境に合わせた硬度のSK材を選びます。例えば、ドリルやフライスには硬度が高いSK1やSK2が適しています。

- 耐摩耗性: 高い耐摩耗性が求められる場合は、特に耐摩耗性に優れたSK材を選定します。例えば、摩擦が多い部品には、SK2やSK3が適しています。

- 耐熱性: 高温環境下で使用する部品には、耐熱性に優れたSK材が必要です。高温での使用には、SK2やSK3などの耐熱性に優れた材質を選ぶことが重要です。

- 切削性: 切削性が求められる用途では、加工がしやすいSK材を選びます。SK1やSK3は、比較的切削性が良好です。

同じSK材でも異なる特性を持つ場合の対処法

同じSK材の種類でも、異なる熱処理や加工方法によって特性が異なる場合があります。このような場合、以下の方法で対処します:- 熱処理による調整: SK材は焼入れ処理や焼戻し処理によって硬度や耐摩耗性を調整することができます。必要な特性に合わせて、熱処理条件を変更することで、異なる特性を引き出します。

- 表面処理の活用: SK材の表面にコーティングや浸炭処理を施すことで、耐摩耗性や耐食性を向上させることができます。例えば、表面硬化処理を行うことで、表面の摩耗を防ぎ、内部の靭性を保つことができます。

- 使用条件の見直し: 同じSK材を使用しても、使用環境が異なれば性能に差が生じます。温度、圧力、摩擦条件などの使用条件を考慮して最適な材質を選ぶことが大切です。

炭素鋼SK材の加工方法

炭素鋼SK材は、高い硬度と耐摩耗性を持つ材料ですが、その特性を活かすためには適切な加工方法が重要です。SK材を加工する際には、材料の特性を理解した上で適切な技術と工夫を施すことが求められます。基本的な加工技術

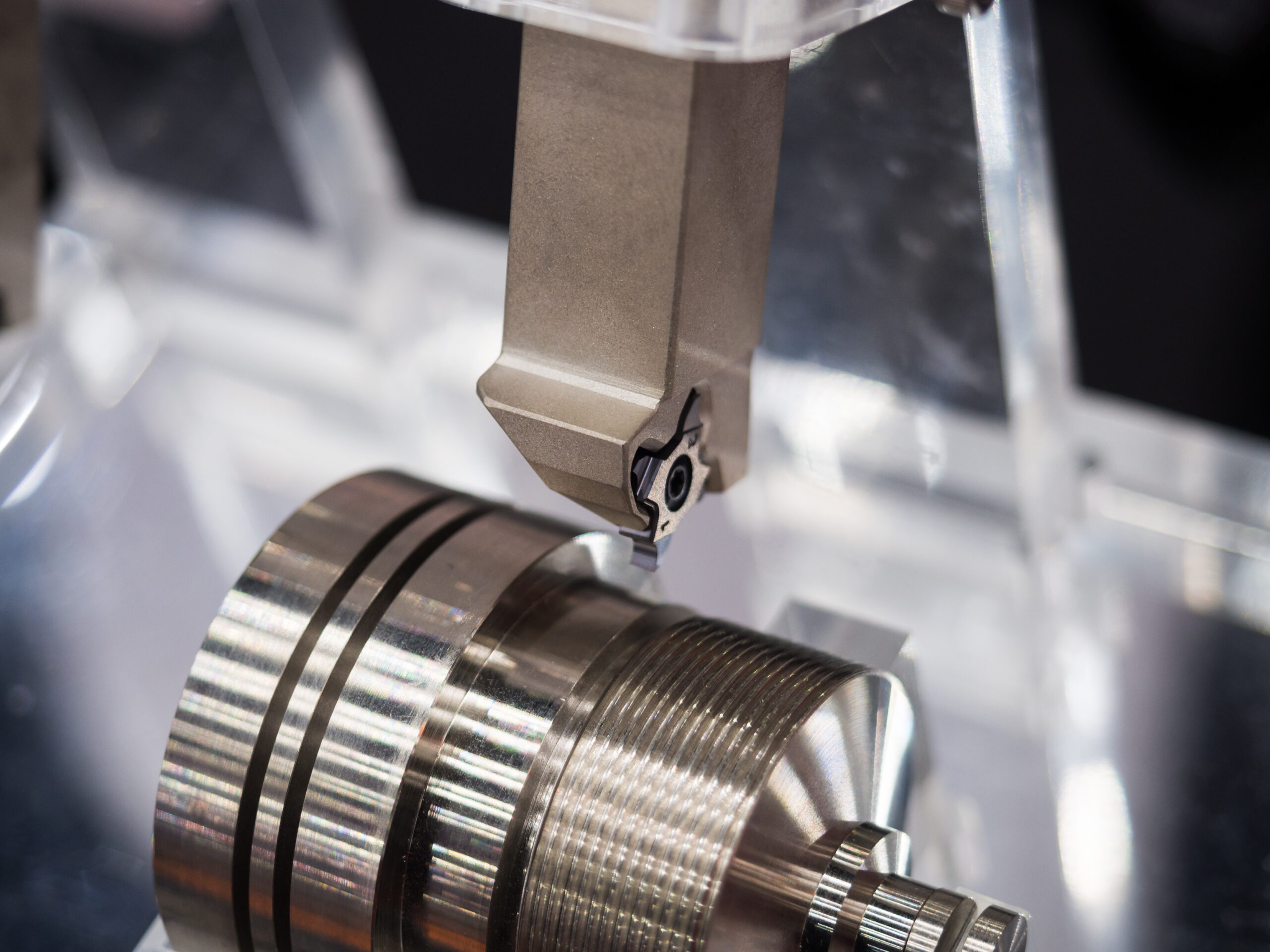

炭素鋼SK材の加工には、以下の技術が主に使用されます:- 切削加工: SK材は高い硬度を持つため、切削加工には硬度に対応した切削工具を使用する必要があります。高速鋼や超硬工具を使用し、適切な切削条件で加工を行います。

- 研削加工: 高精度が要求される場合、研削加工が有効です。研削は非常に高精度で仕上げられますが、熱の影響で硬化層が形成されないように注意が必要です。

- ドリル加工: 穴開け加工には、特殊なドリルビットを使用します。ドリルビットの材料と加工条件により、耐摩耗性や精度が大きく影響されます。

- フライス加工: フライス盤を使用して、複雑な形状の加工が可能です。SK材の硬度に合わせた切削条件で行うことが求められます。

加工時の注意点と工夫

炭素鋼SK材を加工する際に考慮すべき注意点と工夫をいくつか紹介します:- 切削工具の選定: SK材は高硬度であるため、切削工具の選定が重要です。超硬工具やコーティングされた工具を選ぶことで、耐摩耗性が向上し、加工精度が保たれます。

- 冷却と潤滑の使用: 加工時に発生する熱を抑えるために、適切な冷却剤を使用します。冷却と潤滑は、工具の摩耗を防ぎ、加工面の仕上がりを向上させます。

- 適切な切削速度の設定: SK材の加工には、適切な切削速度と送り速度を設定することが大切です。過剰な切削速度や送り速度は、工具の摩耗を早めたり、仕上がりに影響を与えることがあります。

- 熱処理後の加工: SK材は熱処理によって硬度が大きく変化します。熱処理後に加工する場合、熱処理の影響を考慮して切削条件を調整する必要があります。過度な加熱を避けるために、冷却と加工条件の管理が重要です。

金属材料選定におけるSK材の特性と利点

SK材は、その優れた特性から多くの産業で選ばれている金属材料です。特に工具や機械部品の製造において、その特性が最大限に活かされています。以下にSK材の特性と、競合他材料との比較を示します。SK材が選ばれる理由

- 高い硬度と耐摩耗性: SK材は炭素鋼の一種であり、特に高い硬度を持っているため、長時間の使用でも摩耗しにくく、耐久性が優れています。これにより、長寿命な製品を必要とする用途で重宝されます。

- 優れた加工性: SK材は適切な加工技術と冷却を施すことで、加工性が良好です。硬度が高い反面、適切な切削条件で精密な加工が可能で、機械部品や工具としての精度が要求される場面で活躍します。

- 高い耐熱性: 高温環境でもその性能を保つ耐熱性があり、特に工具や金型などの高温下で使用される部品に適しています。

- コストパフォーマンス: 高硬度、高耐摩耗性を持ちながらも、比較的コストが抑えられているため、コストパフォーマンスに優れています。これにより、製造業において広く使用されています。

SK材の競合他材料との比較

SK材は他の金属材料に対してもいくつかの優位性がありますが、適材適所で他材料を選定することも重要です。以下に代表的な競合材料とその比較を示します。- SUS304(オーステナイト系ステンレス鋼)との比較:

- 耐食性: SUS304は非常に高い耐食性を持っていますが、SK材は主に耐摩耗性に特化しており、耐食性ではSUS304には劣ります。したがって、腐食環境で使用する場合にはSUS304が優れています。

- 硬度と耐摩耗性: SK材はSUS304よりも高い硬度を持っており、摩耗に強いため、工具や機械部品に向いています。一方、SUS304は加工性が高いものの、耐摩耗性には限界があります。

- 高速度鋼(HSS)との比較:

- 耐熱性: 高速度鋼は非常に高い耐熱性を持っており、特に切削工具において優れたパフォーマンスを発揮します。一方、SK材も高い耐熱性を有しますが、HSSほど高温に耐えられるわけではありません。

- 強度と耐摩耗性: SK材は高い強度と耐摩耗性を持つため、工具や部品として非常に有効です。HSSは強度は高いものの、SK材に比べると耐摩耗性では劣る場合があります。

- 工具鋼(Tungsten carbide)との比較:

- 硬度と耐摩耗性: 工具鋼は非常に高い硬度と耐摩耗性を持っていますが、コストが高いため、価格と性能のバランスを考慮すると、SK材が選ばれることがあります。特にコストパフォーマンスが重要視される場合にSK材は有利です。

SK材の耐久性と寿命

SK材はその高い硬度と耐摩耗性から、多くの産業で使用されていますが、その耐久性や寿命は様々な要因によって左右されます。以下にSK材の耐久性に影響を与える要因と、寿命を延ばすためのメンテナンス方法を示します。SK材の耐久性に影響を与える要因

- 使用環境: 使用される環境はSK材の耐久性に大きく影響します。高温、高圧、または化学的に過酷な環境では、SK材の摩耗が進行しやすく、耐久性が低下する可能性があります。特に高温下では、耐熱性の限界を超えると材料が劣化し、性能が低下するため、適切な環境で使用することが重要です。

- 荷重と摩擦: SK材が適切に機能するためには、荷重や摩擦の条件が重要です。過度な荷重や高い摩擦は、早期の摩耗や割れの原因となります。特に工具として使用される場合、適切な負荷での運用が必要です。

- 表面処理: SK材には表面処理が施されることが多く、硬度や耐摩耗性を高めるために特殊なコーティングや熱処理が行われることがあります。これにより、表面の耐久性が向上し、長寿命化が期待できます。

- 加工精度: SK材を加工する際、精度が低いと切削面に不均一なストレスがかかり、材料の寿命が縮まる原因になります。加工時の精度や適切な冷却が耐久性に影響します。

SK材の寿命を延ばすためのメンテナンス

- 定期的な清掃と点検: 使用中のSK材部品は、定期的に清掃を行い、摩耗や損傷の兆候を確認することが重要です。特に、部品が高温や高圧下で使用される場合、定期的な点検を行うことで早期の不具合を発見し、対処できます。

- 適切な潤滑: 摩擦を減らすために、適切な潤滑剤を使用することが寿命を延ばすために重要です。特に機械部品や工具として使用する場合、潤滑を施すことで摩耗が抑えられ、寿命が延びます。

- 過剰な負荷を避ける: SK材の部品や工具に過剰な負荷をかけることは、寿命を縮める原因となります。使用時には、製品の最大許容荷重を守り、適切な使用を心がけましょう。

- 適切な保管方法: 長期間使用しない場合は、適切な保管環境を確保することが重要です。湿気や温度変化が激しい場所で保管すると、錆びや腐食が進行する可能性があります。乾燥した場所で保管し、定期的に状態を確認することが推奨されます。

コメント