SK材とは、建設業界やDIY愛好家の間で広く使用されている素材です。本記事では、SK1からSK5までの性能の違いとそれぞれの用途について詳しく解説します。SK材を選ぶ際に知っておきたいポイントや、それぞれの特性を活かした効果的な利用方法についても紹介します。SK材に関心をお持ちの方や、素材選びに悩んでいる方にとって、この記事は役立つ情報源となるでしょう。建設プロジェクトやDIY作業において、正しい素材選びは成功への近道です。早速、SK材の分類について掘り下げていきましょう。

SK材とは:基本の理解

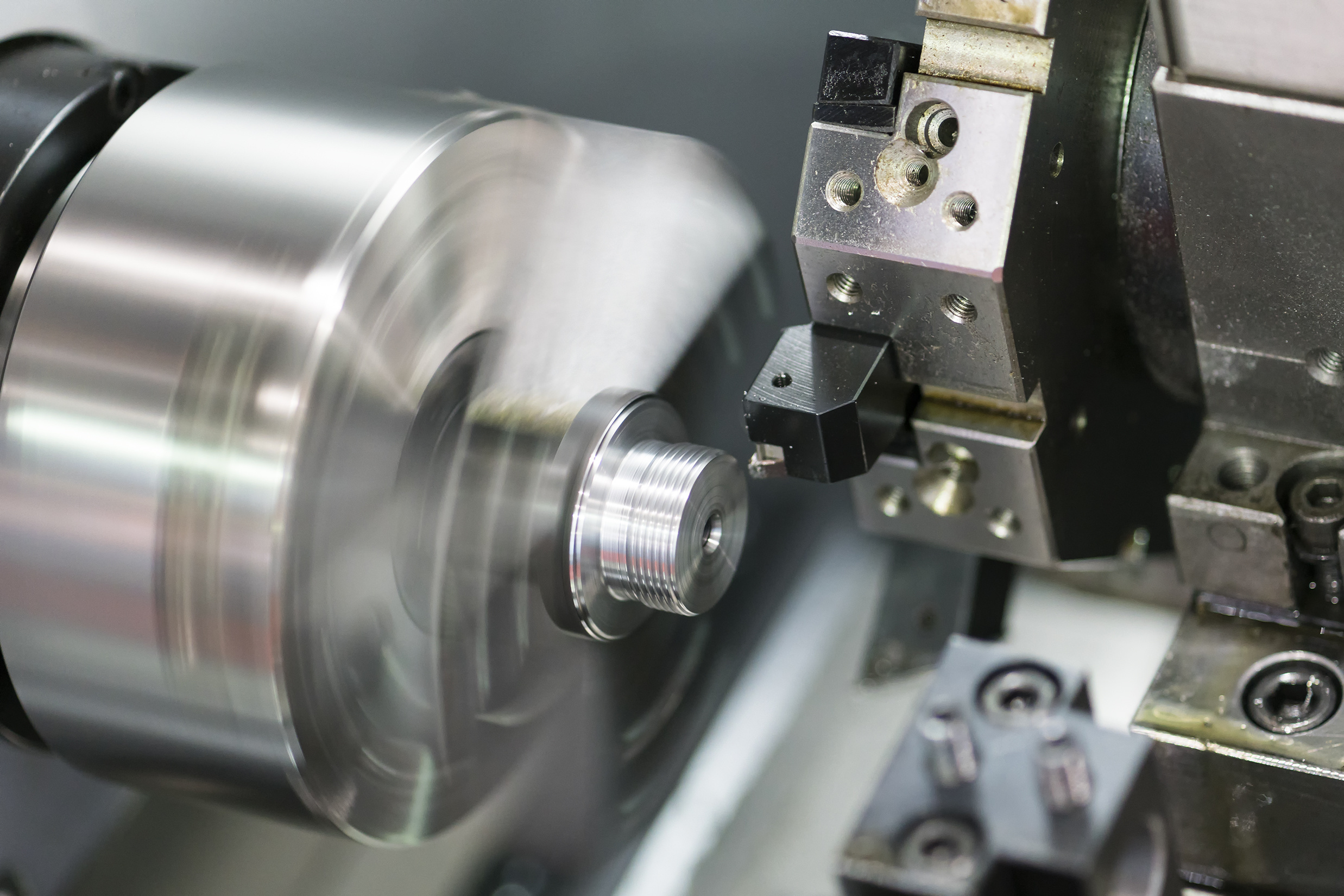

SK材は、鉄鋼材料の中でも特に合金鋼として広く使用されるグレードで、SK1からSK5までの異なる種類があり、それぞれが異なる特性を持っています。これらのSK材は、特定の用途に応じた性能を提供し、様々な分野で活用されています。SK材は、高い強度や耐摩耗性、耐熱性、精密加工性などを兼ね備えており、特に機械部品や工具、金型などの製造において重要な役割を果たします。

SK材の定義

SK材は、合金鋼の一種であり、特に工具鋼として知られ、鉄に一定量の炭素や合金元素を加えて強度や耐摩耗性を向上させた鋼材です。これらは高温や高圧、摩耗など厳しい使用条件に対応できるため、各種の機械や工具の製造に最適です。

以下のようにSK材は、用途に応じた特性を持つグレードに分類されます:

| グレード | 特徴 | 主な用途 |

|---|---|---|

| SK1 | 高い強度と剛性、耐摩耗性が高い | 工具、金型、刃物、圧延機の部品 |

| SK2 | 剛性が高く、耐熱性が良好 | 精密機器部品、高温環境で使用される部品 |

| SK3 | 高強度、耐久性が優れる、加工しやすい | 歯車、軸受け部品、機械的な力を受ける部品 |

| SK4 | 高い強度と耐摩耗性、精密加工に適する | 切削加工用工具、金型、熱間金型 |

| SK5 | 高硬度、耐久性があり、熱処理で強度増加 | 刃物、ノコギリ、工業用刃物、強靭な工具 |

これらのSK材の選定は、製品の要求される性能や使用環境に応じて行われます。例えば、耐熱性が求められる場合はSK2が、耐摩耗性が重要な場合はSK5が選ばれることが多いです。

合金鋼との関係

SK材は合金鋼の一部であり、特に高い性能を要求される部品や工具に使用されます。合金鋼は、鉄に他の金属元素を加えることで、強度、硬度、耐摩耗性、耐熱性などの特性を強化することができます。SK材はその中でも特に工具鋼として使用されることが多く、具体的には炭素含有量や合金成分に応じて、硬度や靭性を調整しています。

例えば、SK1は耐熱性が高く、特に高温での使用に適しています。SK4は精密な切削加工に適し、金型や精密機械に多く使用されます。SK5は耐摩耗性が高く、摩耗が激しい環境や高硬度を必要とする工具に使用されます。

鉄鋼材料の分類方法

SK材は、鉄鋼材料の中で性能や用途に基づいて以下のように分類されます:

| グレード | 主な特性 | 使用例 |

|---|---|---|

| SK1 | 高強度、高剛性、耐摩耗性、耐熱性 | 機械部品、工具、金型、圧延機の部品 |

| SK2 | 高剛性、耐熱性、靭性がある | 精密機器部品、精密金型、高温環境用部品 |

| SK3 | 高強度、耐久性、加工しやすさ、安定した性能 | 歯車、軸受け部品、航空機部品、機械構造 |

| SK4 | 高い強度、耐摩耗性、精密加工に適する | 切削加工用工具、金型、熱間金型 |

| SK5 | 高硬度、耐久性、熱処理で強度増加、優れた耐摩耗性 | 刃物、ノコギリ、工業用刃物、強靭な工具 |

各SK材の選択は、使用する環境や必要な性能に応じて行われます。例えば、SK2は高温での精密な加工が求められる用途に適しており、SK5は摩耗に強く、長期間にわたる使用が要求される場面でその性能を発揮します。適切なグレードを選ぶことにより、製品の性能や耐久性を最大限に引き出すことができます。

SK材の特性比較

| グレード | 炭素含有量 | 硬度 (HRC) | 靭性 | 用途 |

|---|---|---|---|---|

| SK1 | 0.35~0.45% | HRC 45~50 | 高い | 高温環境下で使用される工具、圧延機の部品、金型 |

| SK2 | 0.4~0.5% | HRC 40~45 | 中程度 | 精密機器部品、精密金型、耐熱部品、焼結加工品 |

| SK3 | 0.45~0.55% | HRC 35~40 | 高い | 歯車、軸受け、機械部品、航空機部品、高負荷部品 |

| SK4 | 0.55~0.65% | HRC 45~55 | 中程度 | 切削工具、金型、熱間金型、精密金型 |

| SK5 | 0.55~0.65% | HRC 50~60 | 低い | 刃物、ノコギリ、工業用刃物、高耐摩耗性を必要とする工具や機械部品 |

SK材の種類と性能の違い

SK1の特徴と性能

SK1は、高い剛性と強度を持ちながら、耐摩耗性にも優れています。主に以下の用途で使用されています:

| 特徴 | 性能 | 主な用途 |

|---|---|---|

| 高い剛性 | 高い負荷や摩擦に耐える | 工具、金型、刃物 |

| 高い強度 | 長期間の使用に耐え、強度を維持 | 高耐久性が求められる部品 |

| 耐摩耗性 | 摩耗に強く、長寿命を発揮 | 刃物、歯車、各種機械部品 |

SK1は機械部品や工具、刃物などの製造に利用され、特に耐久性が求められる刃物や歯車に適しています。機械工学や製造業において重要な材料です。特に摩耗が厳しい環境下での使用において、SK1は優れた性能を発揮します。

SK2の特徴と性能

SK2は、以下のような特性を持ち、特定の用途に適しています:

| 特徴 | 性能 | 主な用途 |

|---|---|---|

| 高い剛性 | 精密機器部品の要求に応える | 精密機器部品 |

| 耐熱性 | 高温環境での安定した性能を提供 | 高温環境での使用 |

| 耐酸化性 | 高温下での酸化を抑制し、耐久性を高める | 高温環境下の機器部品 |

| 精密加工性 | 微細な加工を必要とする部品の製造に適する | 精密部品、機械工学部品 |

SK2は剛性が高く、耐熱性が良好で、精密機器部品や高温環境下での使用に適しています。これにより、エンジン部品や高温での作業が求められる場所での使用に最適です。耐酸化性の向上により、長期的な耐久性が確保されます。

SK3の特徴と性能

SK3は以下のような特性を持ち、工業用途で広く使用されています:

| 特徴 | 性能 | 主な用途 |

|---|---|---|

| 高強度 | 高い耐久性と加工しやすさを持つ | 歯車、軸受け部品 |

| 加工しやすさ | 精密加工が必要な製品に対応 | 精密加工が求められる部品 |

| 高い耐摩耗性 | 摩耗や摩擦に対する高い耐性を発揮 | 産業機械部品、駆動装置 |

| 高い弾性 | 圧縮負荷や引張力に対して優れた弾性を発揮 | 精密機器、構造部品 |

SK3は高い性能を持ち、耐久性が優れ、加工しやすい特性があります。歯車や軸受け部品などの製造に適しており、特に精密加工が求められる場合に強力な選択肢となります。耐摩耗性と弾性が重要な役割を果たす分野でも有効です。

SK4の特徴と性能

SK4は、以下のような特性を持ち、広く使用されています:

| 特徴 | 性能 | 主な用途 |

|---|---|---|

| 高い強度 | 高精度な加工が可能 | 切削加工用工具、金型 |

| 耐摩耗性 | 金属切削用工具や精密部品に適している | 切削加工や金型制作 |

| 耐熱性 | 高温下でも性能を維持 | 高温加工、金型製造 |

| 加工性 | 精密な加工を容易に行うことができる | 複雑な形状の部品加工 |

SK4は高い強度と耐摩耗性を備えており、金属切削用工具や金型などに使用されます。また、高温環境下での使用でも安定した性能を提供するため、金型製造や高精度な加工を必要とする分野でも利用されています。

SK5の特徴と性能

SK5は、以下のような特性を持ち、幅広い用途で使用されています:

| 特徴 | 性能 | 主な用途 |

|---|---|---|

| 高硬度 | 高い切削性能と耐久性を提供 | 刃物、ノコギリ、工業用刃物 |

| 熱処理 | 強度が増し、長期間の使用に耐える | 刃物や工具の製造 |

| 研磨性 | 鋭い刃を維持し、切削性を向上 | 研磨加工が求められる部品 |

| 高い耐摩耗性 | 摩耗が激しい作業環境に適する | 工業用刃物、ノコギリ、鋼製工具 |

SK5は非常に硬く、耐久性があり、熱処理によりさらに強度を増します。刃物や工具の製造に広く使用されています。また、研磨性に優れ、鋭い刃を長期間維持できるため、長時間使用される工業用刃物に最適です。高い耐摩耗性が求められる環境でも高いパフォーマンスを発揮します。

SK材の用途と適用例

SK1の主な用途

| 用途 | 特徴 | 製品例 |

|---|---|---|

| 工具 | 高い耐久性と強度を提供 | ドリル、タップ、ミリングカッター |

| 金型 | 高い剛性と耐摩耗性を発揮 | プラスチック成形金型 |

| 刃物 | 高い切削性と耐久性が求められる | 包丁、切削工具 |

SK1はその硬度と耐久性から、機械部品や精密部品に広く利用されます。特に高精度の金型や工具に最適で、機械製造業や自動車産業で重宝されています。強度と耐久性が必要とされる場所に広く使用されています。

SK2の用途と製品例

| 用途 | 特徴 | 製品例 |

|---|---|---|

| 熱伝導部品 | 高い熱伝導率と耐久性を提供 | 電子機器の散熱部品 |

| 機械部品 | 高温環境での安定した性能を発揮 | 自動車エンジン部品 |

SK2は高温環境でも安定した性能を発揮し、電子機器の散熱部品や自動車エンジン部品など、熱伝導が重要な部品に使用されます。特に熱を効率的に処理できる特性を活かした設計が求められる分野で有効です。

SK3の用途と製品例

| 用途 | 特徴 | 製品例 |

|---|---|---|

| 機械部品 | 高い耐摩耗性と耐衝撃性を提供 | 歯車、軸受け部品 |

| 切削工具 | 高い精度と安定性を提供 | 切削工具、金型 |

SK3は耐摩耗性や耐衝撃性に優れており、歯車や金型など、長期間使用される部品に適しています。精密加工が求められる工業製品にも使用され、精度と耐久性が求められる用途に最適です。

SK4の用途と製品例

| 用途 | 特徴 | 製品例 |

|---|---|---|

| 航空宇宙産業 | 高い強度と耐久性を提供 | 航空機の構造部品 |

| 自動車産業 | 高精度な部品に対応 | レーザー加工機のフレーム |

SK4は航空宇宙産業や自動車産業で広く使用され、高い精度が求められる部品に適しています。厳しい環境でも信頼性を発揮し、高度な技術が必要とされる分野で優れた性能を発揮します。

SK5の用途と製品例

| 用途 | 特徴 | 製品例 |

|---|---|---|

| 刃物 | 高い切削性能と耐久性を提供 | 包丁、ノコギリ |

| 工業用刃物 | 強度が高く、変形しにくい | 工業用刃物 |

SK5は硬く、耐久性があり、熱処理によってさらに強度を増します。刃物や工具の製造に使用され、長期間使用される製品に最適です。高い切削性能と強度が求められる場面で特に有効です。

鋼材選択のための基礎知識

鋼材の性能と特性の理解

| SK材 | 特徴 | 主な用途 | 製品例 |

|---|---|---|---|

| SK1 | 高い強度と耐久性 | 機械部品、建築構造物 | ドリル、タップ、プラスチック成形金型 |

| SK2 | 高い熱伝導率と耐久性 | 熱伝導部品、機械部品 | 電子機器の散熱部品、自動車エンジン部品 |

| SK3 | 高い耐摩耗性と耐衝撃性 | 工業製品、機械部品 | 歯車、金型、切削工具 |

| SK4 | 高い強度と耐久性 | 航空宇宙産業、自動車産業 | 航空機の構造部品、レーザー加工機のフレーム |

| SK5 | 高い耐摩耗性と硬度 | 刃物、工具 | 包丁、ノコギリ、工業用刃物 |

鋼材の選択においては、各SK材の特性を理解することが重要です。SK1はその強度と耐久性により、主に機械部品や建築構造物で使用されます。SK2は高い熱伝導率を持ち、電子機器やエンジン部品など、熱管理が重要な部品に適しています。SK3は耐摩耗性と耐衝撃性が高く、長期間使用される工業製品や機械部品に最適です。SK4は航空宇宙産業や自動車産業での高精度な部品に使用される一方で、SK5は刃物や工具の製造に適した高い硬度と耐摩耗性を持っています。

製品における鋼材の選択基準

| SK材 | 性能の差 | 使用される製品 |

|---|---|---|

| SK1 | 高強度で機械要素に適する | 工具、金型、刃物 |

| SK2 | 高い熱伝導率と耐久性 | 電子機器の散熱部品、自動車エンジン部品 |

| SK3 | 高い耐摩耗性と耐衝撃性 | 歯車、金型、切削工具 |

| SK4 | 高強度と耐久性 | 航空機構造部品、レーザー加工機フレーム |

| SK5 | 高い耐摩耗性と硬度 | 刃物、工具 |

鋼材選択基準の理解

鋼材の選択には、その性能や特性に応じた適切な用途の選定が不可欠です。SK1はその高い強度により、機械要素に適しています。SK2は高い熱伝導性を活かして、電子機器やエンジン部品に使用されます。SK3は耐摩耗性と耐衝撃性が高く、長期間使用される部品に最適です。SK4は高精度な部品に使用される一方で、SK5は刃物や工具の製造に利用されます。各SK材の性能差を理解し、製品の要求仕様や環境条件に合わせて最適な材料を選ぶことが重要です。

使用目的に応じた鋼材の選び方

| 使用目的 | 適切なSK材 | 理由 |

|---|---|---|

| 建築 | SK4, SK5 | 高い耐久性が求められるため |

| 製造業 | SK2 | 加工性が良好であるため |

| 海洋環境 | SK3 | 高い耐食性が必要なため |

使用目的に応じた鋼材選び

使用目的に応じて適切なSK材を選ぶことが重要です。建築においては耐久性が求められるため、SK4やSK5が適しています。製造業では加工性が重視されるため、SK2が適しています。また、海洋環境では耐食性が重要であるため、SK3が適切です。鋼材選択を適切に行うことで、安全性や効率性が向上し、コスト面でも有益です。

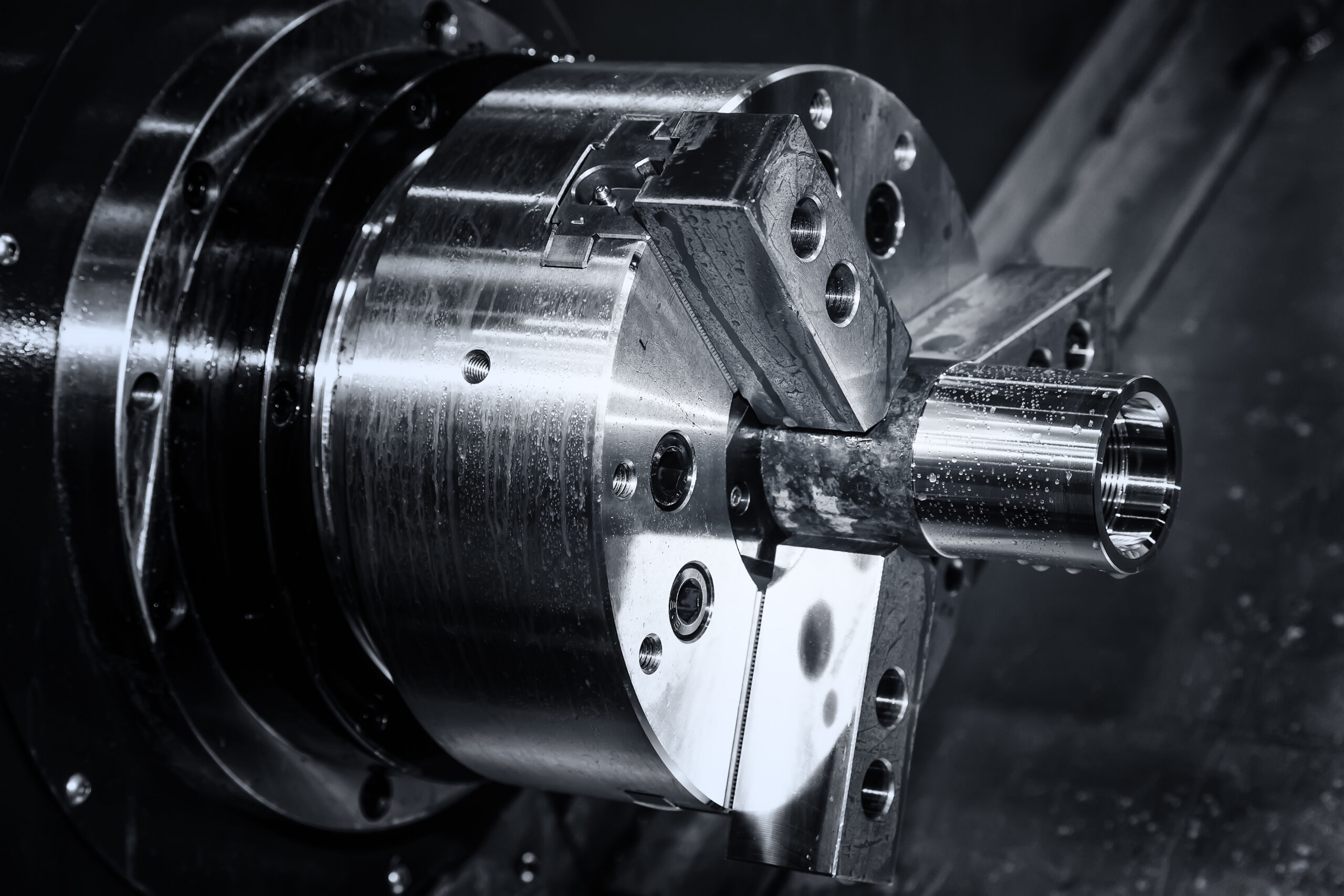

SK材の加工技術

焼入れ処理とその効果

| SK材 | 特徴 | 主な用途 | 使用環境 |

|---|---|---|---|

| SK1 | 高い硬度と耐摩耗性を向上させる | 歯車、金型 | 高摩耗環境 |

| SK2 | 強度と耐熱性が増す | エンジン部品、散熱部品 | 高温環境 |

| SK3 | 高い耐摩耗性と耐衝撃性を増強 | バネ、歯車 | 摩耗や衝撃が多い環境 |

| SK4 | 高強度と耐蝕性を強化 | 航空機部品、海洋構造物 | 厳しい環境条件 |

| SK5 | 高硬度と耐摩耗性が向上 | 刃物、工具 | 高温使用 |

焼入れ処理の効果と各SK材の特性

焼入れ処理は、鋼材の硬度を向上させ、耐摩耗性や耐衝撃性を強化する重要な技術です。

以下は各SK材における焼入れ処理後の特性です:

- SK1: 高い耐摩耗性が特徴。歯車や金型などの部品に最適です。

- SK2: 高い耐熱性を持ち、熱伝導部品やエンジン部品に適しています。

- SK3: 耐摩耗性と耐衝撃性が増し、工業製品や機械部品に使用されます。

- SK4: 高い強度と耐蝕性を持ち、航空機の構造部品や高精度部品に使用されます。

- SK5: 高い硬度と耐摩耗性を持ち、刃物や工具に適しています。

SK材の分類と性能の差

| SK材 | 特徴 | 主な用途 | 使用環境 |

|---|---|---|---|

| SK1 | 高い強度と耐摩耗性 | 機械部品、建築構造物 | 高摩耗環境 |

| SK2 | 高い熱伝導率と耐久性 | 熱伝導部品、機械部品 | 高温環境 |

| SK3 | 高い耐摩耗性と耐衝撃性 | 工業製品、機械部品 | 摩耗や衝撃が多い環境 |

| SK4 | 高い強度と耐久性 | 航空機構造部品、レーザー加工機フレーム | 高精度な部品 |

| SK5 | 高い耐摩耗性と硬度 | 刃物、工具 | 高温での使用 |

SK材の加工方法と注意点

| SK材 | 加工方法 | 注意点 |

|---|---|---|

| SK1 | 切削加工、研磨 | 適切な工具の使用、換気の確保 |

| SK2 | 熱処理加工 | 熱処理後の冷却が重要 |

| SK3 | 切削加工、研磨 | 適切な冷却、工具選定が必要 |

| SK4 | 切削加工、熱処理 | 高精度な加工が必要 |

| SK5 | 切削加工、熱処理 | 高硬度に対応できる工具使用 |

熱処理による性能変化

| SK材 | 熱処理前の特性 | 熱処理後の特性 | 影響する部品 |

|---|---|---|---|

| SK1 | 硬度が低い | 硬度が向上し、耐摩耗性強化 | 歯車、金型 |

| SK2 | 強度が低い | 強度が増し、耐熱性が向上 | エンジン部品、散熱部品 |

| SK3 | 粘り強さ不足 | 粘り強さと耐摩耗性強化 | バネ、歯車 |

| SK4 | 耐蝕性が低い | 耐蝕性強化、耐久性向上 | 航空機構造部品、海洋構造物 |

| SK5 | 硬度不足 | 硬度が向上し、耐摩耗性強化 | 刃物、工具 |

熱処理による性能変化の詳細

SK5: 高硬度が実現され、耐摩耗性が強化されるため、刃物や工具に最適です。

SK1: 焼入れ処理により硬度が大幅に向上し、耐摩耗性が強化されます。これにより、歯車や金型の性能が向上します。

SK2: 強度が増し、耐熱性が向上するため、エンジン部品や散熱部品に最適です。

SK3: 熱処理後、粘り強さと耐摩耗性が増し、バネや歯車の耐久性が向上します。

SK4: 焼入れにより耐蝕性が強化され、航空機部品や厳しい環境条件で使用される部品に適します。

SK材の維持と管理

SK材の保管と防錆

| SK材 | 特徴 | 保管方法 | 防錆処理 |

|---|---|---|---|

| SK1 | 高強度 | 乾燥した場所で保管 | 防錆塗装やオイルコーティング |

| SK2 | 熱伝導性良好 | 温度と湿度の管理が必要 | 防錆処理を施し、乾燥した環境で保管 |

| SK3 | 耐腐食性 | 湿気の少ない場所で保管 | 防錆処理を施し、湿気対策 |

| SK4 | 耐摩耗性 | 温度変化を避けた場所で保管 | 防錆コーティングや定期的なメンテナンス |

| SK5 | 高耐久性 | 通常の温度範囲で保管 | 高品質の防錆処理 |

SK材の保管と防錆対策

SK材の保管は、その性能を維持するために非常に重要です。

- SK1は高い強度を持つため、乾燥した場所での保管が推奨され、防錆塗装やオイルコーティングが施されます。

- SK2は熱伝導性が良好で、温度と湿度の管理が必要です。防錆処理を施し、乾燥した環境での保管が望ましいです。

- SK3は耐腐食性が高く、湿気の少ない場所で保管し、防錆処理と湿気対策が重要です。

- SK4は耐摩耗性が高く、温度変化を避けた場所で保管し、防錆コーティングや定期的なメンテナンスが必要です。

- SK5は高い耐久性を持ち、通常の温度範囲で保管し、高品質の防錆処理が施されます。

使用後のメンテナンス方法

| SK材 | 特徴 | メンテナンス方法 | 注意点 |

|---|---|---|---|

| SK1 | 高強度 | 定期的な防錆処理、清掃 | 摩耗の確認と適切な修理 |

| SK2 | 熱伝導性良好 | 熱処理後の冷却と清掃 | 高温環境での定期点検 |

| SK3 | 耐腐食性 | 防錆処理の確認、清掃 | 湿気や化学物質による腐食確認 |

| SK4 | 耐摩耗性 | 定期的なコーティング、清掃 | 摩耗の確認と適切なメンテナンス |

| SK5 | 高耐久性 | 防錆処理の確認、清掃 | 高温環境での耐久性確認 |

SK材の使用後のメンテナンス

SK材の使用後は、定期的なメンテナンスが必要です。

- SK1は高強度で、定期的な防錆処理と清掃が必要です。摩耗の確認と適切な修理が重要です。

- SK2は熱伝導性が良好で、熱処理後の冷却と清掃が必要です。高温環境での定期点検も重要です。

- SK3は耐腐食性が高く、防錆処理の確認と清掃が求められます。湿気や化学物質による腐食確認も重要です。

- SK4は耐摩耗性が高く、定期的なコーティングと清掃が必要です。摩耗の確認と適切なメンテナンスも欠かせません。

- SK5は高い耐久性を持ち、防錆処理の確認と清掃が求められます。高温環境での耐久性確認も重要です。

長期的な性能維持のための対策

| SK材 | 長期的な性能維持対策 |

|---|---|

| SK1 | 高温や湿気を避け、定期的な防錆処理 |

| SK2 | 温度管理を徹底し、熱処理後の冷却 |

| SK3 | 湿気対策と防錆処理、定期的な点検 |

| SK4 | 温度変化を避け、耐摩耗性の維持 |

| SK5 | 高温での使用に対応、定期的な防錆 |

SK材の長期的な性能維持

SK材の長期的な性能維持には、適切な保管とメンテナンスが不可欠です。

- SK1は高温や湿気を避け、定期的な防錆処理を行うことで性能を維持します。

- SK2は温度管理を徹底し、熱処理後の冷却が重要です。

- SK3は湿気対策と防錆処理を行い、定期的な点検が必要です。

- SK4は温度変化を避け、耐摩耗性を維持するための対策が求められます。

- SK5は高温での使用に対応し、定期的な防錆処理を行うことで長期的な性能を保つことができます。

各SK材の特性に応じた対策を講じることで、性能を最大限に引き出すことができます。

まとめ

SK材にはSK1からSK5までの種類があり、それぞれ異なる性能と用途があります。SK1は耐食性が高いため、屋外での利用に適しています。一方、SK5は強度が高く、構造部材などに使用されます。適切なSK材を選ぶことで、材料の性能を最大限に引き出し、安全かつ効率的な建設を行うことができます。