SCM435とS50Cの特性の違いを徹底解説!選び方ガイド

「SCM435とS50Cの違いがよく分からない」と悩んでいる方はいませんか?特に、これらの鋼材を選ぶ際には、その特性や用途を正しく理解することが非常に重要です。そこで、私たちは「SCM435とS50Cの特性の違いを徹底解説!選び方ガイド」をご用意しました。

この記事は、次のような方に向けて書かれています。

- SCM435とS50Cの特性について詳しく知りたい!

- どちらの素材を選ぶべきか悩んでいる。

- それぞれの鋼材の利点や欠点を理解したい。

SCM435とS50Cは、工業材料として広く使用されていますが、その特性や最適な用途には大きな違いがあります。本記事では、各素材の基本的な特性、比較ポイント、選定方法を解説し、あなたが求める最適な選択肢を見つける手助けをします。このガイドを通じて、適切な鋼材選びの知識を深め、より良い製品作りにつなげましょう。

1. SCM435とS50Cの違いと選定方法

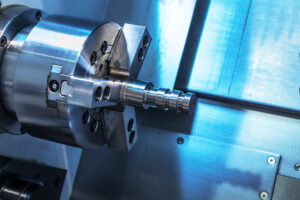

SCM435とS50Cは、どちらも金属部品の加工に使用される鋼材ですが、その特性や用途において重要な違いがあります。それぞれの特性を理解し、適切な選定基準を知ることが、加工や製造において大きな影響を与えます。

1-1. SCM435とは?

SCM435は、クロムモリブデン鋼の一種で、一般的に強度が高く、耐摩耗性や耐食性に優れた特性を持つ鋼材です。この材料は、機械的な要求が高い部品に適しています。

- 主な成分: クロム(Cr)とモリブデン(Mo)が添加されており、これにより強度や耐摩耗性が向上します。

- 特徴:

- ✅ 高い耐疲労性と耐摩耗性

- ✅ 高強度で熱処理後の硬さが向上

- ✅ 錆びにくい耐食性

- 主な用途:

- ✅ 高い機械的要求が求められる部品(ギア、シャフト、ボルトなど)

1-2. S50Cとは?

S50Cは、炭素鋼の一種で、主に機械的な加工や切削に使用される素材です。SCM435に比べて、強度や耐摩耗性は若干劣るものの、比較的コストパフォーマンスが高く、広範な用途に利用されています。

- 主な成分: 主に炭素(C)が添加されており、強度や靭性を高めることができます。

- 特徴:

- ✅ 一般的な機械部品の材料としてよく使用

- ✅ 強度は中程度であり、加工性が良好

- ✅ コストパフォーマンスに優れる

- 主な用途:

- ✅ 機械部品(シャフト、ギア、クランクなど)や構造部品

1-3. SCM435とS50Cの特性比較

- 成分:

- ✅ SCM435: クロム、モリブデンを含む合金鋼

- ✅ S50C: 炭素鋼

- 強度:

- ✅ SCM435: 高強度

- ✅ S50C: 中強度

- 耐摩耗性:

- ✅ SCM435: 高い

- ✅ S50C: 中程度

- 耐食性:

- ✅ SCM435: 優れている

- ✅ S50C: 一般的

- 加工性:

- ✅ SCM435: やや難しい

- ✅ S50C: 良好

- コスト:

- ✅ SCM435: 高い

- ✅ S50C: 中程度

- 適用分野:

- ✅ SCM435: 高い機械的要求の部品(ギア、シャフト)

- ✅ S50C: 一般的な機械部品(シャフト、クランク)

1-4. 選定基準と考慮すべきポイント

SCM435とS50Cの選定は、使用する部品の目的や要求性能によって異なります。以下のポイントを考慮して選定することが重要です。

- 強度・耐摩耗性:

- ✅ 高い強度と耐摩耗性が必要な部品(例えばギアやシャフト)にはSCM435が適しています。

- ✅ 中程度の強度があれば良い場合や、加工のしやすさが重視される場合はS50Cを選択することが考えられます。

- 耐食性:

- ✅ 耐食性が求められる部品ではSCM435が適しています。特に湿気や腐食環境で使用される部品には有利です。

- ✅ 通常の機械部品や構造部品の場合はS50Cで十分対応できます。

- 加工性:

- ✅ S50Cは加工がしやすい特性を持つため、精密な加工が求められない場合にはこちらを選んだほうが良いでしょう。

- ✅ SCM435は高強度なため加工はやや難しいですが、耐久性や強度が重要な場合にはその特性を活かすことができます。

- コスト:

- ✅ コストパフォーマンスを重視する場合は、S50Cが有利です。SCM435は高い性能を提供しますが、コストも高くなります。

SCM435とS50Cを選定する際には、部品に求められる性能、使用環境、コストのバランスを考慮して選ぶことが重要です。

2. SCM435とS50Cの焼入れ性について

焼入れ性は、鋼材を高温で加熱した後に急冷することで硬化させるプロセスにおいて、材料がどれだけ硬化するかを示す特性です。焼入れ性の良し悪しは、鋼材の性能を大きく左右します。SCM435とS50Cは、焼入れ性において異なる特性を持ち、それぞれの用途に応じた選定が重要です。

2-1. 焼入れ性の重要性

焼入れ性は、主に以下の理由で重要です:

- 硬度向上:

- ✅ 焼入れにより、鋼材の表面硬度を大幅に向上させることができます。特に摩耗や衝撃に強い部品を作る際に重要です。

- 耐摩耗性の向上:

- ✅ 高い硬度は、耐摩耗性を向上させるため、ギアやシャフト、ベアリングなどの部品に必要です。

- 機械的強度の強化:

- ✅ 焼入れにより、部品の強度が向上し、高負荷がかかる部品でも安定した性能を発揮します。

- 均一な硬化層の形成:

- ✅ 焼入れ性が良い材料は、均一な硬化層が得られやすいため、部品の使用寿命が延びます。

2-2. SCM435の焼入れ性

SCM435はクロムモリブデン鋼であり、焼入れ性に優れています。以下の特性があります:

- 焼入れ性の特長:

- ✅ クロムとモリブデンの成分により、深い硬化層が得られます。

- ✅ 焼入れ後、硬度が高くなり、耐摩耗性が優れます。

- ✅ 高強度を必要とする部品(ギア、シャフトなど)に最適です。

- 焼入れ条件:

- ✅ 焼入れ温度は850〜900℃で、急冷することで良好な硬度と強度を得られます。

- 用途:

- ✅ 高い機械的強度が求められる部品(ギア、シャフト、ベアリングなど)

2-3. S50Cの焼入れ性

S50Cは炭素鋼の一種で、SCM435に比べて焼入れ性は若干劣りますが、適切な条件で焼入れを行うことが可能です:

- 焼入れ性の特長:

- ✅ 焼入れ後の硬度はSCM435ほど高くはなりませんが、標準的な機械部品の要求には十分に対応できます。

- ✅ 高強度が求められるわけではないが、硬度が必要な部品には適しています。

- 焼入れ条件:

- ✅ 焼入れ温度は830〜880℃で、急冷することで一定の硬度が得られます。

- 用途:

- ✅ 一般的な機械部品や構造部品(シャフト、クランク、ベアリングなど)

2-4. 焼入れ性の選定方法

焼入れ性の選定は、部品の使用環境や要求性能に基づいて行うべきです。選定の際に考慮すべきポイントは以下の通りです:

- 部品の要求強度と硬度:

- ✅ 高い耐摩耗性や強度が求められる部品にはSCM435が適しています。特に、深い硬化層を得ることができるため、高強度が必要な部品に最適です。

- ✅ S50Cは、強度や硬度が中程度であれば十分な場合に選定されます。加工性が良好でコストパフォーマンスが高いため、一般的な機械部品に適しています。

- 使用環境:

- ✅ 高負荷や摩耗が多い環境ではSCM435を選ぶべきです。これにより、部品が長期間安定した性能を発揮します。

- ✅ それほど厳しい環境でない場合や、コストが重要な場合にはS50Cが適しています。

- 焼入れ後の精度:

- ✅ SCM435は焼入れ後の変形が少なく、精度の高い加工が可能です。高精度な部品には有利です。

- ✅ S50Cは焼入れ後の変形がやや大きいため、精度が重要な部品には慎重な選定が求められます。

焼入れ性を考慮した選定により、部品の性能や耐久性を最大限に引き出すことができます。

3. SCM440の特性と用途

SCM440はクロムモリブデン鋼の一種で、優れた機械的特性を持ち、広範な産業用途に使用される材料です。SCM440の特性と用途を理解することで、最適な選定が可能になります。

3-1. SCM440の基本特性

SCM440は、以下の特性を持つ材料です:

- 化学成分:

- ✅ 主にクロム(Cr)とモリブデン(Mo)を含み、これにより強度と耐摩耗性が高まります。

- 機械的特性:

- ✅ 高い引張強度(850〜1000 MPa)と耐摩耗性があります。

- ✅ 焼入れ後の硬度はHRC 25〜40であり、加工後の強度が非常に高くなります。

- 耐熱性:

- ✅ 良好な耐熱性を持ち、高温環境でも安定した性能を発揮します。

- 加工性:

- ✅ SCM440は適切な熱処理を行うことで、優れた加工性を発揮します。切削や研削性も良好ですが、硬度が高くなると工具の摩耗が進むことがあります。

- 疲労強度:

- ✅ 疲労強度が高く、特に動的な荷重がかかる部品に有効です。

3-2. SCM440の用途

SCM440は、その特性からさまざまな用途に使用されています:

- 自動車部品:

- ✅ ギア、シャフト、カム、クランクシャフトなど、強度と耐摩耗性が求められる部品に多く使われます。

- 産業機械部品:

- ✅ ベアリング、スプロケット、ピニオンギアなど、高負荷がかかる部品で使用されます。

- 精密機器:

- ✅ 高い機械的特性を要求される精密機器の部品にも使用されます。

- 航空機部品:

- ✅ 軽量で高強度が求められる航空機の部品や、熱に耐える部品にも適しています。

- 油圧機器部品:

- ✅ 油圧ポンプや油圧シリンダーの部品としても使用されます。

3-3. 他の鋼材との比較

SCM440は、他の鋼材と比較して非常に優れた特性を持っています。以下に、SCM440と他の代表的な鋼材との比較を示します:

- SCM440 vs. SCM435:

- ✅ SCM440はSCM435よりも高い強度と耐摩耗性を持ち、より過酷な条件下で使用することができます。

- ✅ SCM435は、SCM440に比べて少し低い強度で、より低コストで選ばれることが多いです。

- SCM440 vs. S50C:

- ✅ SCM440はS50Cよりも強度、耐摩耗性、疲労強度が高いため、高負荷がかかる部品にはSCM440が優れています。

- ✅ S50Cはよりコストパフォーマンスの良い材料で、強度がそれほど必要でない部品に使用されます。

- SCM440 vs. SUS304:

- ✅ SCM440は耐腐食性に劣りますが、耐摩耗性、強度、硬度においてはSUS304より優れています。

- ✅ SUS304は耐食性が重要な環境に適しており、腐食に対する耐性を求める部品に使用されます。

SCM440は、高い強度や耐摩耗性が求められる部品に最適で、特に過酷な条件下での使用に向いています。

4. S45CとS50Cの違い

S45CとS50Cは、いずれも炭素鋼であり、機械加工に広く使用されていますが、それぞれの特性に違いがあります。用途や要求される特性に基づいて、最適な選定が求められます。

4-1. S45Cの特性

S45Cは、炭素含有量が約0.45%の炭素鋼です。以下が主な特性です:

- 機械的特性:

- ✅ 高い強度を持ち、焼入れ後は優れた硬度を得られます。

- ✅ 引張強度は約600 MPa、降伏強度は約350 MPa。

- 加工性:

- ✅ 機械加工や切削加工が比較的容易で、汎用性の高い材料です。

- ✅ 熱処理後の硬度向上により、より高い耐摩耗性を発揮します。

- 用途:

- ✅ 機械部品や自動車部品、シャフト、ギア、ピストンリングなど、強度や耐摩耗性が求められる部品に使用されます。

- 熱処理:

- ✅ 焼入れによる硬度向上が可能で、硬化層を持つ部品を作成することができます。

4-2. S50Cの特性

S50Cは、炭素含有量が約0.50%の炭素鋼で、S45Cより若干強度が高くなっています。以下が主な特性です:

- 機械的特性:

- ✅ 引張強度は約650 MPa、降伏強度は約400 MPaと、S45Cに比べて強度が高いです。

- 加工性:

- ✅ S45Cと比べてやや加工が難しく、特に焼入れ後の硬化により、加工性が低下することがあります。

- ✅ 焼入れによりさらに硬度が増すため、高耐摩耗性が求められる部品に適しています。

- 用途:

- ✅ 高強度が要求される機械部品や自動車部品、特に重負荷がかかるシャフトやギアなどで使用されます。

- 熱処理:

- ✅ 焼入れと焼戻しにより、高い硬度と強度を得ることができます。

4-3. S45CとS50Cの選定ポイント

S45CとS50Cの選定には、以下のポイントが考慮されます:

- 強度要求:

- ✅ S50CはS45Cよりも強度が高いため、より高い強度を求める部品にはS50Cが適しています。

- 加工性:

- ✅ S45CはS50Cより加工性が良好で、加工が比較的容易です。加工性を重視する場合はS45Cを選ぶと良いでしょう。

- 用途による選定:

- ✅ 重負荷がかかる部品や高強度を要求される部品(シャフト、ギアなど)にはS50Cが適しています。

- ✅ 一般的な機械部品で、強度や耐摩耗性を求める場合はS45Cが適しています。

- コスト:

- ✅ S50CはS45Cよりも高強度である分、コストがやや高くなる場合があります。コスト面も考慮する必要があります。

S45CとS50Cの選定は、強度や加工性、用途に応じて決定することが重要です。

5. プラスチック金型に適した鋼材

プラスチック金型の製作には、適切な鋼材の選定が非常に重要です。金型は長期間使用され、高精度での成型を求められるため、材料の特性が直接影響します。

5-1. プラスチック金型の要求特性

プラスチック金型に求められる特性は以下の通りです:

- ✅ 耐摩耗性:

- プラスチックの成型時に金型表面が摩耗するため、高い耐摩耗性が求められます。

- ✅ 高強度と靭性:

- 成型時の圧力や温度に耐えうる強度と靭性が必要です。金型は耐久性を持ち、破損しないことが重要です。

- ✅ 熱伝導性:

- プラスチックが冷却される際の熱伝導性が高い鋼材が求められます。効率的に冷却するためには、鋼材の熱伝導性が重要です。

- ✅ 加工性:

- 精密な加工が求められるため、良好な加工性を持つ材料が必要です。

5-2. おすすめの鋼材

プラスチック金型に使用される鋼材として、以下の鋼材が適しています:

- ✅ P20鋼:

- 一般的に最も使用される金型鋼で、良好な機械的特性と耐摩耗性を持っています。加工性が良好で、コストパフォーマンスも高いです。

- ✅ H13鋼:

- 高温に強く、耐摩耗性と耐熱性に優れています。特に高温のプラスチック成型に適しています。

- ✅ S136鋼:

- 高耐食性と優れた鏡面仕上げが可能で、化学的な耐性が求められる用途に適しています。長寿命が期待できます。

- ✅ 420ステンレス鋼:

- 耐摩耗性と耐腐食性が高く、長期間の使用に耐える性能を持っています。高精度の金型に使用されることが多いです。

5-3. 選定時の注意点

プラスチック金型の鋼材を選定する際には、以下の点に注意が必要です:

- ✅ プラスチックの種類:

- 使用するプラスチックの種類により、金型の鋼材選定が異なります。例えば、熱可塑性プラスチックと熱硬化性プラスチックでは、要求される金型の特性が異なります。

- ✅ 冷却性能:

- 金型の冷却効率を考慮して、熱伝導性の高い鋼材を選ぶと良いです。特に高速生産の場合、冷却性能が成型速度に直結します。

- ✅ コストと耐久性のバランス:

- 高耐久性を持つ鋼材は高価な場合があります。コストと耐久性のバランスを考え、最適な材料を選定することが重要です。

- ✅ 加工性と仕上げ精度:

- 高精度な加工が必要な場合、加工しやすい鋼材を選ぶことが大切です。例えば、P20鋼は比較的加工性が良いため、精密な成型を要求される場合に向いています。

これらの要素を考慮して、適切な鋼材を選定することが、金型の性能や寿命に大きな影響を与えます。

まとめ

SCM435は合金鋼で、高い強度と靭性を持ち、熱処理によりさらに性能向上が可能です。一方、S50Cは炭素鋼で、加工性に優れ、コストパフォーマンスが良好です。用途に応じて選ぶ際は、強度や耐摩耗性を重視するならSCM435、加工のしやすさを求めるならS50Cが適しています。

コメント