Contents

S50Cの材料特性と基本情報

S50Cの化学組成と特徴

S50Cは、中炭素鋼の一種で、主に機械部品の材料として使用されます。この材料の化学組成は、炭素含有量が約0.50%であり、鉄を基に他の成分としては少量のシリコン(Si)、マンガン(Mn)、リン(P)、硫黄(S)などが含まれています。炭素含有量が中程度であるため、S50Cは良好な強度を持ちつつも、加工性も良好です。 S50Cは炭素鋼として一般的に用いられ、特に機械加工においてその性能が活かされます。熱処理を施すことで硬度や強度を調整することができ、さまざまな用途に対応可能な材料です。冷間加工や熱間加工が可能で、幅広い製品に使用されます。S50Cの硬度と熱処理の基礎

S50Cの硬度は、熱処理によって大きく変化します。未処理の状態でも一定の硬度を持っていますが、焼入れ処理を行うことでさらに硬度が増します。焼入れにより、表面硬度を高めることができるため、耐摩耗性が向上します。また、焼き戻しを行うことで、硬度とともに靭性(延性)を調整することができます。 熱処理を施す際の温度管理が重要で、焼入れ後の冷却方法や焼き戻し温度により、最終的な特性が異なります。一般的に、S50Cはクエンチング(急冷)後に焼き戻しを行うことで、必要な硬度と靭性を実現することができます。S50Cの機械的性質とその影響

S50Cの機械的性質は、炭素含有量や熱処理の影響を大きく受けます。硬度、引張強度、降伏強度などの機械的特性が、これらの処理を通じて大きく改善されます。特に硬度や強度が要求される機械部品や工具類に利用され、摩耗や変形に強い部品を作るために適しています。 S50Cは、鋼材として優れた耐摩耗性や耐荷重性を持ちつつ、ある程度の靭性も有しています。そのため、重工業や自動車部品など、耐久性が求められる部品に使用されることが多いです。ただし、過度に硬度を高めると脆くなる可能性があるため、適切な熱処理を行い、性能のバランスを取ることが重要です。S50Cの切削加工の基礎

S50C切削条件の概要

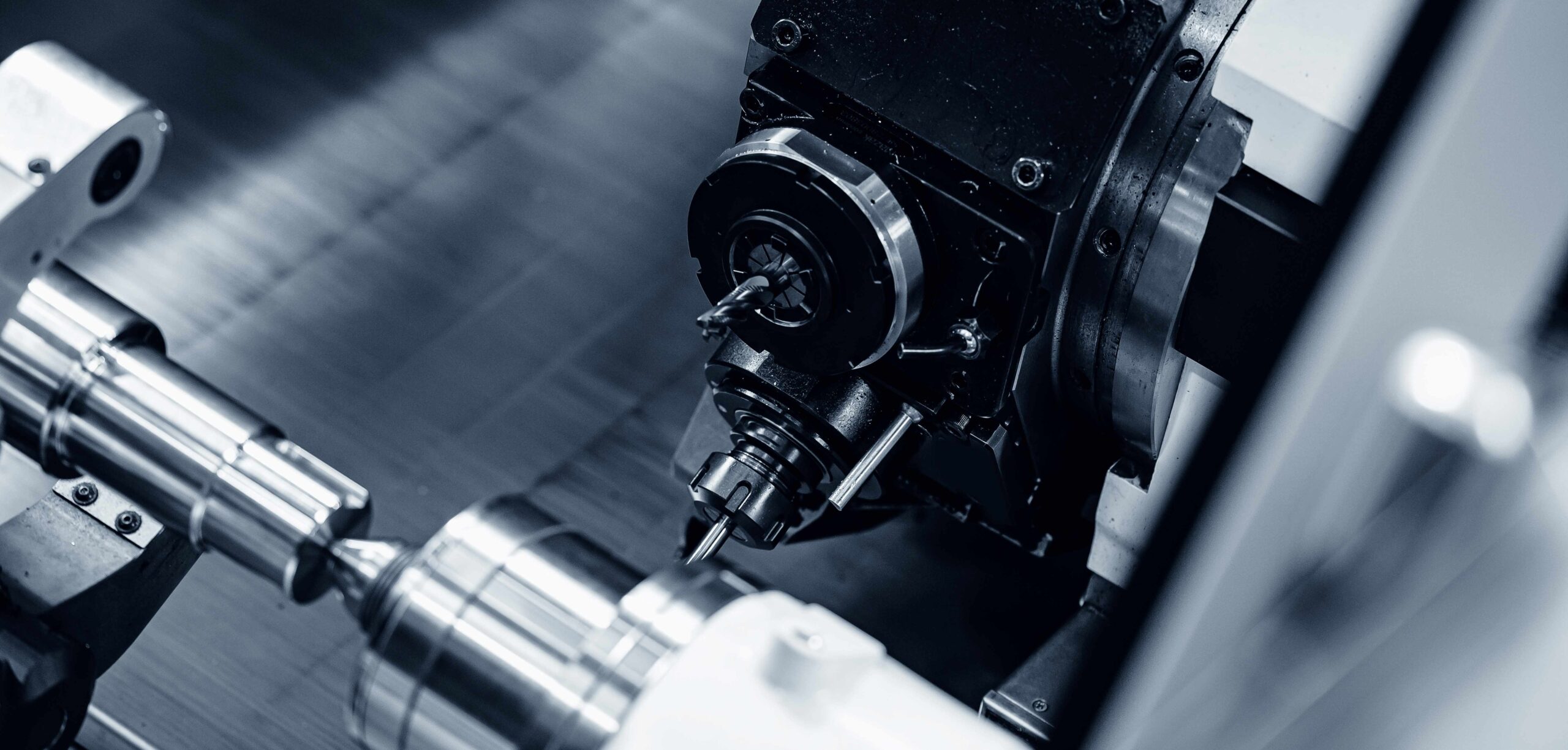

S50Cは中炭素鋼であり、その切削性は適切な切削条件によって最大化されます。切削条件の設定において重要な要素は、切削速度、送り速度、切込み深さです。S50Cは中程度の硬度を持つため、過度に高い切削速度や深い切込みを避ける必要があります。切削速度は材料の硬度や工具の耐摩耗性に応じて設定され、一般的には中程度の切削速度が推奨されます。 切削条件は使用する工具の材質や形状にも影響されますが、適切に設定することで、良好な表面仕上げを維持しながら効率的に加工を行うことができます。また、熱処理後のS50Cは硬度が増すため、切削条件は熱処理後の特性に応じて調整が必要です。切削工具の選定とS50Cへの適用

S50Cの切削において重要なのは、切削工具の選定です。一般的には、高速度鋼(HSS)、コーティングされた硬質合金工具(CVDやPVDコーティング)などが使用されます。これらの工具は、S50Cの硬度に適応し、耐摩耗性を提供します。 また、工具の形状は加工する部品の種類や加工の方法に応じて選ぶことが必要です。例えば、内径加工には内刃工具を使用し、外径加工には外刃工具を使用するなど、加工対象に最適な工具を選定することで、効率的かつ高精度な加工が可能となります。切削液の種類とその役割

切削液は、切削加工において重要な役割を果たします。主に冷却と潤滑の役割があり、切削中に発生する熱を効果的に拡散し、工具や加工物の温度上昇を防ぐことができます。また、摩擦を低減させることで、切削工具の摩耗を抑え、加工精度を向上させます。 S50Cの切削では、水溶性切削液や油性切削液が一般的に使用されます。水溶性切削液は冷却効果が高く、油性切削液は潤滑性に優れているため、加工条件や目的に応じて使い分けることが重要です。切削液の適切な選定と管理により、加工中の温度上昇を抑え、切削工具の寿命を延ばすことができます。S50C切削加工時のポイント

切削速度と送り速度の最適化

S50Cの切削加工において、最適な切削速度と送り速度の設定は非常に重要です。切削速度が速すぎると、工具の摩耗が激しくなり、加工精度が低下する恐れがあります。一方で、遅すぎると加工効率が悪化します。そのため、S50Cに適した切削速度は中程度に設定することが理想的です。一般的に、切削速度は工具の材質や加工の種類に応じて調整し、最適化する必要があります。 送り速度は、切削条件に合わせて設定します。高すぎる送り速度は加工精度を落とす原因となるため、切削負荷を考慮しながら、均一な表面仕上げを得られる範囲で設定します。適切な切削速度と送り速度を選定することで、S50Cの切削効率を高め、工具の寿命を延ばすことができます。切削抵抗と熱の管理

切削時には、切削抵抗や発生する熱の管理が重要です。S50Cは中炭素鋼であり、切削中に発生する熱が材料と工具に悪影響を与える可能性があります。特に高い切削速度や深い切込みを行うと、熱が集中して工具の寿命を縮め、加工物の変形や寸法精度の低下を引き起こすことがあります。 そのため、切削液を適切に使用することで、冷却と潤滑を行い、発生した熱を効率的に逃がすことが重要です。また、切削条件に応じて切削速度や送り速度を調整し、熱の発生を抑えることで、安定した加工を実現します。表面仕上げと寸法精度の向上

S50Cの加工時において、表面仕上げと寸法精度を向上させるためには、細心の注意が必要です。特に仕上げ加工では、過剰な切削を避け、滑らかな仕上がりを目指すことが大切です。送り速度を低めに設定し、切削の仕上げ面に対する負荷を最小限にすることが、良好な表面仕上げに繋がります。 また、寸法精度を確保するためには、加工中の工具の摩耗や切削力の変動を管理することが必要です。定期的に工具の状態を確認し、適切なタイミングで交換することで、寸法精度を保ちつつ安定した加工を行うことができます。仕上げ段階では、精密な加工を求められるため、微細な送り速度や切削条件を微調整することが重要です。材料指定の違いとその影響

S50Cと他材料との比較

S50Cは中炭素鋼に分類され、機械的性質がバランス良く保たれているため、様々な加工に利用されます。しかし、他の材料と比較した場合、いくつかの違いがあります。例えば、S50Cは炭素量が比較的多いため、硬度や強度が高い一方で、延性や加工性に若干の制限があることがあります。これに対して、低炭素鋼や合金鋼は、硬度が低くなる一方で、加工性や耐食性に優れる特性を持っています。 また、アルミニウム合金や銅合金と比較すると、S50Cはその比重が重く、熱伝導性や電気伝導性が低い傾向にあります。これにより、S50Cを使用する際には、重量や熱伝導の要件を考慮する必要があります。アルミ合金は軽量で耐食性が高く、銅合金は良好な電気伝導性を持っているため、異なる用途に適しています。S50Cはその強度や耐摩耗性に優れるため、構造部品や機械部品に多く使われますが、他の材料を選択することで加工や使用におけるメリットが異なる場合があります。材料指定による切削性能の違い

材料の指定が切削性能に与える影響は大きいです。S50Cをはじめとする中炭素鋼は、炭素含有量が高いため、硬度が増し、切削抵抗が高くなる傾向があります。このため、切削工具の選定や切削条件を慎重に設定する必要があります。適切な切削条件を使用しないと、工具の摩耗が早く進行し、切削効率が低下する可能性があります。 また、材料の硬度が高いと切削温度も高くなりやすいため、熱の管理が重要です。S50Cの加工時には、切削液を適切に使うことで冷却効果を高め、過度な熱の蓄積を防ぐことができます。一方で、例えばアルミ合金や銅合金のように、柔らかい材料を切削する場合は、切削速度を高く設定しても工具への負荷が少なく、より効率的に加工が進みます。 異なる材料では、硬度、靭性、切削温度などが変化するため、材料ごとの切削性に応じた加工方法を選択することが、作業効率や工具寿命に大きな影響を与えるのです。したがって、切削加工における材料選定は、必要とされる製品性能や加工のコストに大きく関わります。S50CとS45Cの違いと特性

化学組成の比較

S50CとS45Cはどちらも中炭素鋼に分類されますが、化学組成に微細な違いがあります。S50Cは炭素含有量が約0.50%、S45Cは約0.45%の炭素を含んでいます。この炭素量の違いは、主に硬度や強度に影響を与えます。炭素含有量が高いS50Cは、S45Cに比べてやや硬く、強度が高い傾向にあります。 また、両者の他の成分(マンガンやシリコンなど)の含有量はほぼ同程度で、両者の違いは主に炭素量の差によるものです。これにより、S50Cはより耐摩耗性が高く、強度が求められる部品に向いているのに対し、S45Cはより加工性を重視する用途に適しています。硬度と熱処理による影響の違い

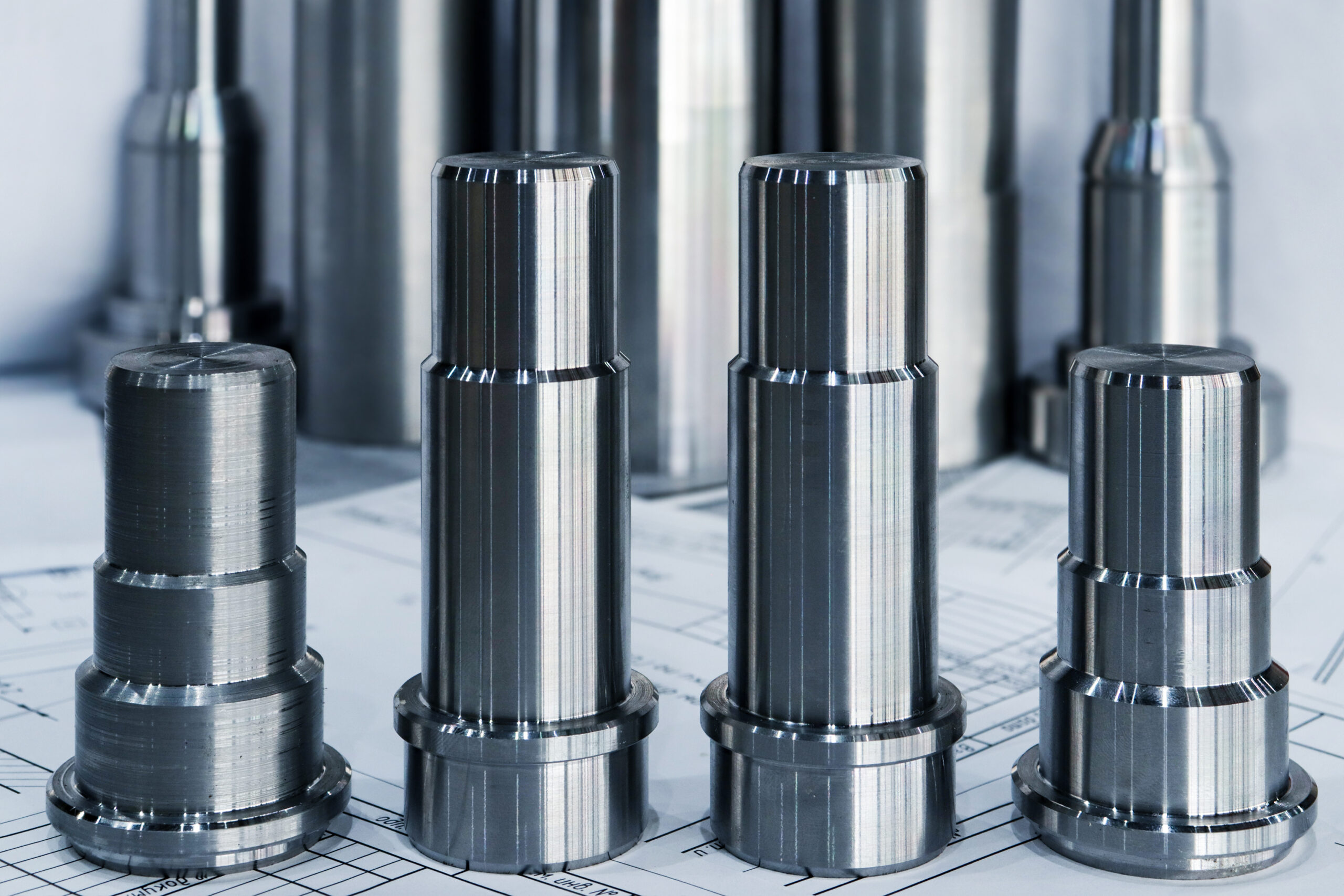

S50CとS45Cの硬度は、炭素量の違いにより若干異なります。S50Cは炭素量が高いため、熱処理後に得られる硬度も高くなる傾向があります。これにより、S50Cは摩耗や強度が要求される部品に使用されることが多いです。 一方、S45CはS50Cよりもやや低い硬度を持っていますが、加工性に優れるため、切削や成形が比較的容易です。熱処理により、どちらの材料も適切な強度や硬度に調整できますが、S50Cは高い耐摩耗性と強度を持っており、より高温環境下や高負荷条件下で使用されることが一般的です。切削加工における性能差

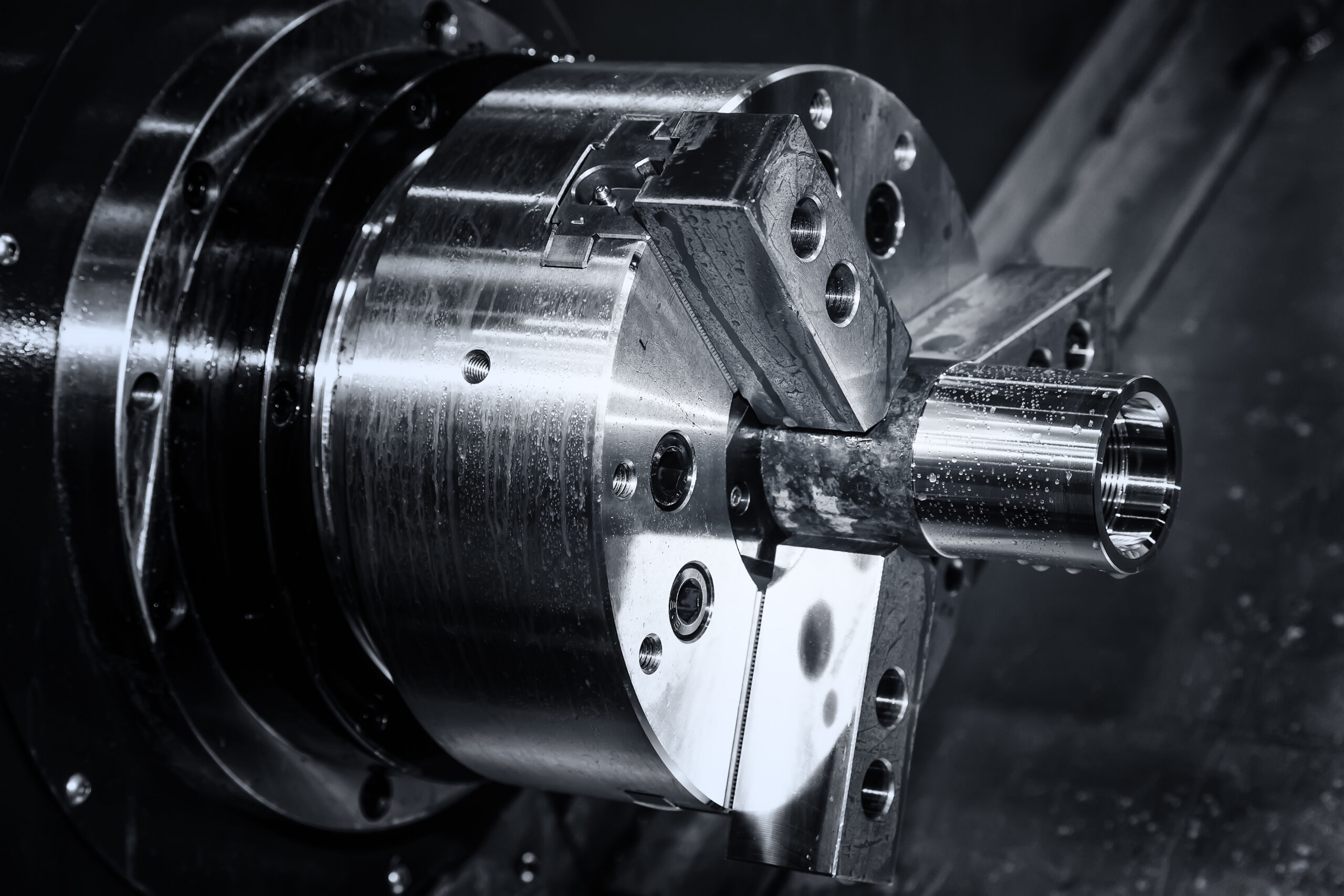

S50CとS45Cの切削加工においては、硬度の違いが大きな影響を与えます。S50Cは硬度が高いため、切削時に工具の摩耗が速く進行することがあります。これに対して、S45Cは硬度が若干低いため、切削性が良好であり、工具の寿命も長く保たれる傾向にあります。 また、S45Cは比較的柔らかいため、加工中の切削抵抗も少なく、切削温度の管理も比較的簡単です。一方、S50Cでは切削抵抗が高く、熱が発生しやすいため、冷却液の使用や切削条件の最適化が重要です。したがって、S50Cは高精度な加工が要求される場合や、より高強度な部品が求められる用途に向いており、S45Cは一般的な機械部品や中負荷の部品に適しています。炭素鋼S50Cの切削加工における応用ポイント

炭素鋼の特性と切削への応用

S50Cは中炭素鋼に分類され、硬度や強度が高く、主に機械部品や構造部品に広く使用されます。このため、S50Cの切削加工では、優れた耐摩耗性が求められる一方で、適切な切削条件が不可欠です。S50Cはその特性から、エンジン部品や金型、シャフト、ギアなど、強度が必要な部品に利用されます。 切削加工時においては、S50Cの強度が高いため、加工難易度が上がることがありますが、その一方で、良好な表面仕上げや精度の高い加工が可能です。特に、適切な切削工具と冷却方法を選定することで、S50Cは高精度な加工が可能となり、高い信頼性の部品を作成することができます。加工困難性とその対策

S50Cの切削加工においては、硬度が高いため加工困難性が増すことがあります。特に、工具の摩耗が速く進行するため、切削工具の選定が重要となります。以下の対策が有効です:- 工具選定: 高硬度のS50Cを加工する際は、耐摩耗性の高い工具を選ぶことが必要です。一般的には、コーティングされた超硬工具やセラミック工具が推奨されます。これらの工具は高温下でも優れた耐摩耗性を発揮します。

- 切削条件の最適化: 切削速度や送り速度を適切に設定することで、加工温度を適正範囲に保ち、工具寿命を延ばすことができます。特に、切削速度が高すぎると摩耗が激しくなるため、適度な速度で加工することが重要です。

- 冷却液の使用: S50Cの加工中は大量の熱が発生するため、冷却液を使用して温度を下げることが必要です。冷却液は、切削温度を管理するだけでなく、切削屑を排出し、表面仕上げを良好に保つ役割も果たします。

- 後処理技術の活用: 切削後の表面仕上げや熱処理を行うことで、S50Cの最終的な性能を向上させることができます。焼き入れや焼き戻しを施すことで、部品の強度や耐摩耗性をさらに高めることができます。