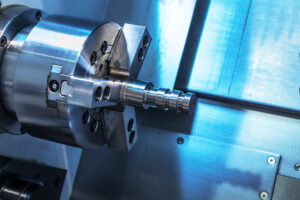

【素材選びの基準】S45CとS50C、どちらを選べば良い?産業用途と特性まとめ

工業製品を作る際、材料選びは非常に重要です。特にS45CとS50Cは多くの産業で使用されますが、その違いについて知識がないと正しい選択が難しいでしょう。この記事では、S45CとS50Cの違いや産業用途、特性について詳しくまとめます。製品開発や製造に携わる方々にとって、材料選びの基準を知る上で役立つ情報を提供しています。

1. S45CとS50Cの基本的な違いとは

産業用途における素材選びは製品の性能やコストに大きな影響を及ぼします。特にS45CとS50Cの選択は多くの技術者が直面する課題です。S45Cは炭素含有量が0.45%で、一般的な機械構造用鋼材として広く利用されています。一方、S50Cは炭素含有量が0.50%とやや高く、それによって強度が高まるのが特徴です。例えば、S45Cは鍛造や機械加工性に優れ、多様な部品製造に適しています。一方S50Cは耐摩耗性が求められる金型などに使用されることが多いです。従って、耐久性や強度が求められる場合はS50C、加工性やコストを重視するならばS45Cが適していると言えます。最終的には、製品の用途や必要な特性に応じて適切な素材を選ぶことが重要です。

2. 高温耐性比較:S45CとS50Cの材質特性

S45CとS50Cの選択に当たっては、それぞれの特性を理解し適切な用途に合わせることが重要です。S45Cは一般的な炭素鋼であり機械構造用鋼としての広範な用途を持ちます。一方S50Cは、S45Cよりも炭素含有量が高く硬度が高いため、耐摩耗性に優れるといった特性があります。具体的な例としては、S45Cはギヤや軸などの一般機械部品として利用され、耐摩耗性が必要な場合はS50Cが選ばれることが多いです。結論として、使用環境や求められる特性に応じて、S45CとS50Cのどちらを選択するかが決まりますので、その点を十分考慮して素材を選びましょう。

3. 産業用途におけるS45CとS50Cの適用

S45CとS50Cの選択には、それぞれの特性を理解することが大切です。S45Cは機械構造用炭素鋼で耐力が高く、耐摩耗性や機械的性質が良好であるため一般的な産業用途に適しています。一方S50Cは、やや高い炭素含有量により硬度が増すため、より高い強度が要求される部品や金型などに使用されます。たとえば、S45Cは自動車や農機具の部品、工業機械の筐体などに、S50Cは金型や高強度を必要とする歯車などに適していると言えます。したがって、用途に応じて素材を選ぶことが重要であり、目的に適した耐性と加工性を備えた材料を選定する必要があります。最終的な選択は、製品の用途と性能要求に基づいて行うべきです。

4. 電磁開閉器シリーズにおけるS45CとS50Cの利用

S45CとS50Cの選択は、その特性を理解し、用途に合った材料を選ぶことが大切です。S45Cは炭素含有量が0.45%で、優れた機械的性質を持ちながら加工性が良いため、一般的な機械部品や、軽い負荷がかかる部分に利用されます。一方、S50Cは炭素含有量が0.50%とやや高く、硬度が増すため、耐磨耗性が必要な歯車や高負荷部品に適しています。たとえば、産業用ロボットのアームや精密機械の部品には、強度が求められるため、S50Cが選ばれる場合が多いです。最終的には、対象となる部品の使用条件や必要な特性を考慮して、適切な材料を選定することが重要です。そのためにも、S45CとS50Cの特性をしっかり比較検討して、最適な素材を選ぶべきでしょう。

5. CCTVカメラにおける材質選定の重要性

S45CとS50Cの選択は産業用途において重要です。結論から言うと、用途によって適した素材が異なります。例えば、S45Cは機械構造用炭素鋼として汎用性が高く、焼入れ性や引張強度も優れているため、歯車や軸などの部品に適しています。一方でS50Cはより高い炭素含有量を持っており、硬度が必要な金型や刃物類の材料として適しています。S45Cは機械加工性に優れ、S50Cは加工後の硬度が高くなるため、製品の仕様に応じた材料選びが肝心です。したがって、S45Cは多目的に、S50Cは高硬度を要求される特定の用途に最適であると結論づけられます。

6. 配管用鋼管としてのS45CとS50Cの特性

どういった材料を選ぶかは、産業分野での製品の性能を左右する重要な要素です。特に、S45CとS50Cの選択は、その用途と特性を考慮する必要があります。S45Cは炭素含有量が比較的低いため、硬さ・強度は高いですが、加工性に優れた特性を持っています。これは、機械部品や金型の素材として広く利用される理由でもあります。一方、S50CはS45Cよりも炭素含有量が高いため、硬度がより増し、耐摩耗性に優れているため、より高負荷がかかる部品の素材として適しています。例えば、より強度が求められる歯車や、圧延機械の一部には、このS50Cが好まれます。総じて、より精度の高い加工を必要とする場合はS45C、より耐久性を重視する場合はS50Cを選択すると良いでしょう。この二つの材料が持つそれぞれの特性を理解し、用途に合わせた材料選びをすることが重要です。

7. 弾性スリーブと研磨材におけるS45CとS50Cの活用

工業用途において、適切な素材選びは製品の性能を左右します。たとえば、S45CとS50Cはどちらも機械構造用炭素鋼でありながら、異なる特性を持ちます。結論から言うと、用途に応じてS45CもしくはS50Cを選択すべきです。S45Cは優れた機械的性質と加工性を持ち、一般的には軸や歯車などの部品に利用されます。一方、S50CはS45Cより若干炭素含有量が高く、硬度が高まるため、耐摩耗性が求められる金型などに適しています。例えば、精密なプラスチック成形金型にはS50Cが選ばれることが多いです。最終的には、求められる製品の特性に最適な素材を選ぶことが重要です。再度強調しますが、用途に合わせた素材選びにより、製品の品質と寿命を最大限に引き出せます。

まとめ

S45CとS50Cはともに炭素含有量が異なるが、どちらも機械要素の強度や耐久性に優れており、産業分野で幅広く使用されています。S45Cは炭素含有量が低く加工性に優れており、S50Cは炭素含有量が高く硬度に優れています。産業用途によって素材の選択基準が異なるため、使用目的に合わせて適切な素材を選ぶことが重要です。

コメント