【2023年最新】S45CとS50Cの特徴を徹底解説!どう使い分ける?

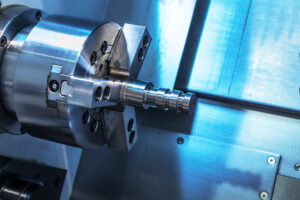

2023年の最新情報!S45CとS50Cは金属材料として広く使われていますが、それぞれの特徴や使い分けについて知っていますか?この記事では、S45CとS50Cの違いを徹底解説します。どのような特性や用途があり、どのように使い分けるべきか、具体的な例を交えながら説明します。金属加工や製造業に携わる方や興味をお持ちの方にとって、貴重な情報が満載です。

1. S45CとS50Cの基本的な特徴

S45CとS50Cは、共に炭素鋼であり、機械構造用炭素鋼鋼材として広く利用されています。しかし、それぞれの特性を理解し適切に使い分けることが重要です。S45Cは炭素含有量が0.45%で、硬度と加工性のバランスが良く、一般的な部品から機械構造用部材まで幅広い用途に適しています。一方、S50Cは炭素含有量が0.50%とやや高く、より高い硬度を必要とする用途に適している一方で、加工性は若干低くなります。たとえば、S45Cは自動車部品や建設機械など比較的常温での耐久性が求められる製品に、S50Cは金型や工具などより高い強度が必要な用途に選ばれることが多いです。結論として、用途に応じてS45CとS50Cを選ぶことが、製品の性能を最大限に引き出す鍵となります。

2. 炭素鋼の分類とS45C S50Cの違い

S45CとS50Cは共に、機械構造用炭素鋼として広く利用されていますが、それぞれに特徴があり、用途に応じて使い分けることが重要です。S45Cは炭素含有量が0.42~0.48%で、耐久性と加工性のバランスが取れているため、ギアや軸などの一般的な機械部品に適しています。一方、S50Cは炭素含有量が0.47~0.53%とやや高く、硬度がより求められる歯車や刃物などの製品に用いられます。しかし硬さと引き換えに加工性は若干落ちるため、加工前の熱処理が必要になることもあります。両鋼材は、成分の違いによって特性が微妙に異なり、これによって用途が分かれる点がポイントです。例えば、精密な部品が必要な場合はS45C、耐摩耗性が求められる場合にはS50Cが選ばれる傾向にあります。従って、製品の要件に応じた適切な材質選びが必要とされます。

3. S45Cの用途と特性

S45CとS50Cはどちらも一般的な機械構造用炭素鋼であり、製造業や産業機械の分野で広く利用されています。しかし、これらの材質は用途によって明確に使い分けられており、それぞれの特性を理解することが重要です。S45Cは柔軟性と強度のバランスが良好で、軸や歯車などの部品に適しています。一方、S50CはS45Cよりも炭素含有量が高く、硬度がさらに求められる金型材や刃物などの用途に適しているとされています。例えば、プレス金型や刃物などはS50Cの方が一般的です。なお、これらの特性は熱処理によっても変化し、目的に応じた機械的特性を引き出すことが可能です。結論として、S45CとS50Cは似ているようでその用途や特性には差があり、製品の要求特性に合わせて適切な材質選びが求められるのです。

4. S50Cの用途と特性

日本でよく使われる工具鋼として、S45CとS50Cはその代表格ですが、用途によって使い分けることが大切です。S45Cは、硬度がやや低めで加工性が良く、一般的な機械部品や、熱処理後の強度が求められる部品に利用されます。一方、S50CはS45Cよりも炭素含有量が高く、硬度が高いため耐摩耗性に優れ、刃物や耐摩耗性が求められる機械部品の製造に適しています。例えば、プラスチック金型などにはS50Cが選ばれることが多いです。これらの特性を理解し、用途に合わせて適切に選択することで、長期に渡る耐久性や効率的な機能性を保つことができます。

5. S45CとS50Cの機械的性質の比較

S45CとS50Cの特徴を理解することは、適切な材料選択において非常に重要です。S45Cは一般的な機械構造用炭素鋼で、強度と加工性のバランスがよく、さまざまな機械部品の製造に利用されています。一方、S50CはS45Cよりも炭素含有量がやや高く、硬度と強度が高まることが特徴です。具体的な例を挙げると、S45Cは軸や歯車などの機械部品に、S50Cは金型や工具などの耐久性が求められる用途に適しています。結論として、S45CとS50Cはそれぞれに適した特徴を持ち、使用目的に応じて適切に使い分けることが重要です。

6. S45CとS50Cの熱処理と影響

S45CとS50Cは、どちらも一般的に使用される炭素鋼で、さまざまな機械部品製造に欠かせない材料です。しかし、これらの鋼には特徴があり、使い分けることが重要です。S45Cは炭素含有量が0.45%で、適度な強度と加工性を持ち合わせています。対して、S50Cは炭素含有量が0.50%とやや高く、S45Cよりも強度が高いですが、その分加工性は低下します。例えば、S45Cは複雑な形状をした部品や、ある程度の強度が求められるが加工性も重要な部品に使われることが多いです。対照的に、S50Cは耐磨耗性や強度がより求められる部品に適しています。熱処理による影響も異なり、S45Cは焼き入れや焼き戻しを行うことで硬度を上げつつも、ある程度の靭性を保持することが可能です。一方、S50Cは硬度を更に高めることができますが、靭性を犠牲にする可能性もあります。適正な熱処理を選択することで、これらの材料はそれぞれの用途に合わせて最適化されるでしょう。

7. S45CとS50Cの溶接性について

S45CとS50Cの特性はそれぞれ異なり、その使い分けが重要です。S45Cは一般的な炭素鋼であり、機械構造用鋼材として幅広く使用されています。強度と加工性のバランスが取れているため、さまざまな機械部品や工具に適しています。一方、S50CはS45Cよりも炭素含有量が高く、より高い硬度と強度を持っていますが、その分加工性は劣ります。これにより、S50Cの方が耐摩耗性に優れた金型などの用途に適しています。例えば、S45Cは自動車のエンジン部品やギアなど、一定の強度が求められつつ加工性も必要な場所に使用され、S50Cはスタンプ金型やプラスチック金型など、より硬度が必要な部分に用いられます。最適な材料選びには、これらの特性をしっかり理解し、使用する部品の用途に応じて選ぶことが肝心です。

8. ポリルーフS-4Sの特性とS45C/S50Cとの関連性

S45CとS50Cの特徴と使い分け方について解説します。この2つの材料は、その炭素含有量の違いにより異なる特性を持っています。具体的には、S45Cは炭素含有量が0.45%で、一般的には耐久性と加工性のバランスが取れているため、機械構造用鋼材や自動車部品などに使用されます。一方、S50Cは炭素含有量が0.50%とやや高く、硬度が高いため、摩擦や衝撃を受けることの多い歯車やクラッチなどの耐摩耗性が要求される部品に適しています。しかし、炭素含有量が高いほど加工性が低下するため、S50CはS45Cに比べて加工が難しい側面もあります。結論としては、用途に応じた材質選びが重要で、耐久性と加工性を重視する場合はS45Cを、耐摩耗性を重視する場合にはS50Cを選択することが望ましいです。

9. ケッペンの気候区分への理解

2023年最新の情報として、S45CとS50Cの特徴と使い分けについて解説します。S45Cは一般的な機械構造用炭素鋼で、耐久性と加工性が良好です。特に、中負荷の機械部品に適しています。一方、S50CはS45Cよりも炭素含有量が高く、硬度が高いため強度が必要な部品に使用されます。具体的には、高負荷を受けるギアや、精密な金型などが挙げられます。S45Cは加工しやすさを、S50Cは強度を重視する場合に選ばれる傾向があります。結論として、それぞれの特徴を理解し、使用する部品の要件に応じて適切に使い分けることが重要です。

10. シリコーンオイルとクッションゴムの特性

2023年においても、機械構造用炭素鋼のS45CとS50Cは、その特性の違いにより使い分けられています。S45Cは、引張強度が650N/mm²に対して、S50Cは700N/mm²と、S50Cの方が若干強度が高くなっています。例えば、S45Cは軸や歯車などに用いられ、一方S50Cはより高い強度が要求される歯車や圧縮成形品に適しています。また、炭素含有量が異なり、S45Cは0.45%に対してS50Cは0.50%とこれが両者の機械的性質の差に影響します。このように特性に応じた使い分けは、機械部品の信頼性や耐久性を決定づける重要な要素です。結論として、具体的な用途に合わせた素材選択が、機械設計における成功の鍵となります。

11. ベンツのクラス別特徴とS45C/S50Cとの比較

2023年、工業用鋼材の定番ともいえるS45CとS50Cの特長と使い分けについて解説します。S45Cは機械構造用炭素鋼として幅広い用途に使用される一方で、S50Cはより高い炭素含有量を持ち硬度が高いため、耐摩耗性が要求される部品に適しています。たとえば、S45Cは自動車のエンジン部品や建設機械の一部に使用されることが多く、加工性や溶接性のバランスが求められる場面でその性質が活かされます。一方、S50Cは金型や工具など、より硬さが求められる製品の材料として選ばれることが多いです。この両者を使い分けることで、製品の性能を最大化し、コストも最適化できます。結論として、S45CとS50Cはそれぞれ異なる特長を持ち、目的に応じた選択が重要であると言えるでしょう。

まとめ

S45CとS50Cはともに炭素含有量の異なる鋼材です。S45Cは炭素含有量が0.42%から0.48%であり、S50Cは0.47%から0.53%です。そのため、S50Cの方が炭素含有量がやや高く、硬度や耐摩耗性に優れています。一方でS45CはS50Cに比べて加工性が良く、溶接性も高い特徴があります。使用用途に応じて適切な材料を選択することが重要です。

コメント