S45Cの特性とは?加工方法ごとの具体的な加工性を解説

「S45Cって何?どんな特性があるの?加工方法によってどう違うの?」そんな疑問を抱えている方も多いのではないでしょうか。

実際、S45Cは機械構造用の炭素鋼であり、その特性や加工性は用途に応じて大きく変わります。切削加工や熱処理など、さまざまな加工方法によってその性能を最大限に引き出すことが可能です。しかし、その具体的な特性や加工方法についての知識が不足していると、効果的な利用が難しくなることがあります。

この記事では、S45Cの基本的な特性から、各加工方法における具体的な加工性までを徹底的に解説します。S45Cの理解を深め、効果的に活用するための手助けとなる情報を提供しますので、ぜひご一読ください。

1. S45Cの特性と加工方法ごとの加工性を徹底解説

S45Cは、機械的特性に優れた炭素鋼であり、さまざまな用途に対応可能な鋼材です。本章では、S45Cの基本特性、化学成分とその特性への影響、用途および適用例について詳しく解説します。また、S45Cを加工する際の加工性についても触れていきます。

1-1. S45Cの基本特性

S45Cは、中炭素鋼に分類される鋼材で、以下のような特性を持っています。

- 引張強度: S45Cは、高い引張強度を有しており、強度が求められる部品に使用されます。引張強度はおおよそ 570~700 MPa です。

- 硬度: 焼入れ後に硬度を高めることができます。未処理状態でも適度な硬度を持ち、特に切削や圧力に耐える能力が優れています。

- 靭性: 硬度と強度を兼ね備えながらも、靭性(衝撃を吸収する能力)もあるため、機械部品などで広く利用されます。

- 加工性: S45Cは、比較的加工しやすい鋼材で、切削性、溶接性にも優れています。焼入れや焼戻しによってさらに加工性を調整することができます。

1-2. S45Cの化学成分とその特性への影響

S45Cの化学成分は、鋼材の特性に大きな影響を与えます。主な成分は以下の通りです。

- 炭素(C): 約0.45%の炭素を含み、硬度や強度に寄与します。炭素の含有量が多いため、強度が高く、耐摩耗性も向上しますが、延性や靭性は低下します。

- マンガン(Mn): 約0.60%のマンガンが含まれ、鋼の強度と靭性を向上させます。また、鋼材の脱酸効果を高める役割も果たします。

- シリコン(Si): 約0.20%のシリコンが含まれており、鋼材の強度を高めるとともに、加工性も向上させます。

- 硫黄(S)およびリン(P): これらの不純物の含有量は低く、これにより鋼材の靭性や溶接性が良好です。

S45Cの化学成分は、硬度、強度、靭性、さらには加工性に影響を与え、使用用途に応じた特性を発揮します。

1-3. S45Cの用途と適用例

S45Cは、その特性から多くの工業用途に適しています。主な用途には以下のようなものがあります。

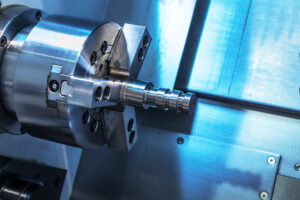

- 機械部品: ギア、シャフト、クランクシャフトなどの機械部品に使用されます。引張強度と硬度が要求される部品に適しています。

- 自動車部品: ピストン、バルブ、車軸など、自動車の機械部品にも広く使用されます。耐摩耗性と強度が求められる部品に適しています。

- 工具や治具: S45Cは切削工具や治具の材料としても使われます。耐摩耗性と強度のバランスが取れているため、加工機器の部品に適しています。

- 建設機械: 建設機械の部品にも使われます。特に負荷がかかる部品に使用され、耐久性の高い特性が活かされています。

- 加工機器: 金属の加工機器や精密機器にも利用されます。加工性が良く、部品の精度や強度が重要な場合に適しています。

S45Cは、強度と加工性をバランスよく持ち合わせているため、多岐にわたる産業で活用されています。適切な熱処理を施すことで、さらに強度や耐摩耗性を高めることも可能です。

2. S45Cの加工方法と切削条件

S45Cは、その優れた機械的特性から、さまざまな加工方法で使用されます。本章では、S45Cの加工方法の種類、切削条件の最適化、そしてS45Cの加工性に影響を与える要因について解説します。

2-1. S45Cの加工方法の種類

S45Cは、一般的に以下のような加工方法で処理されます。

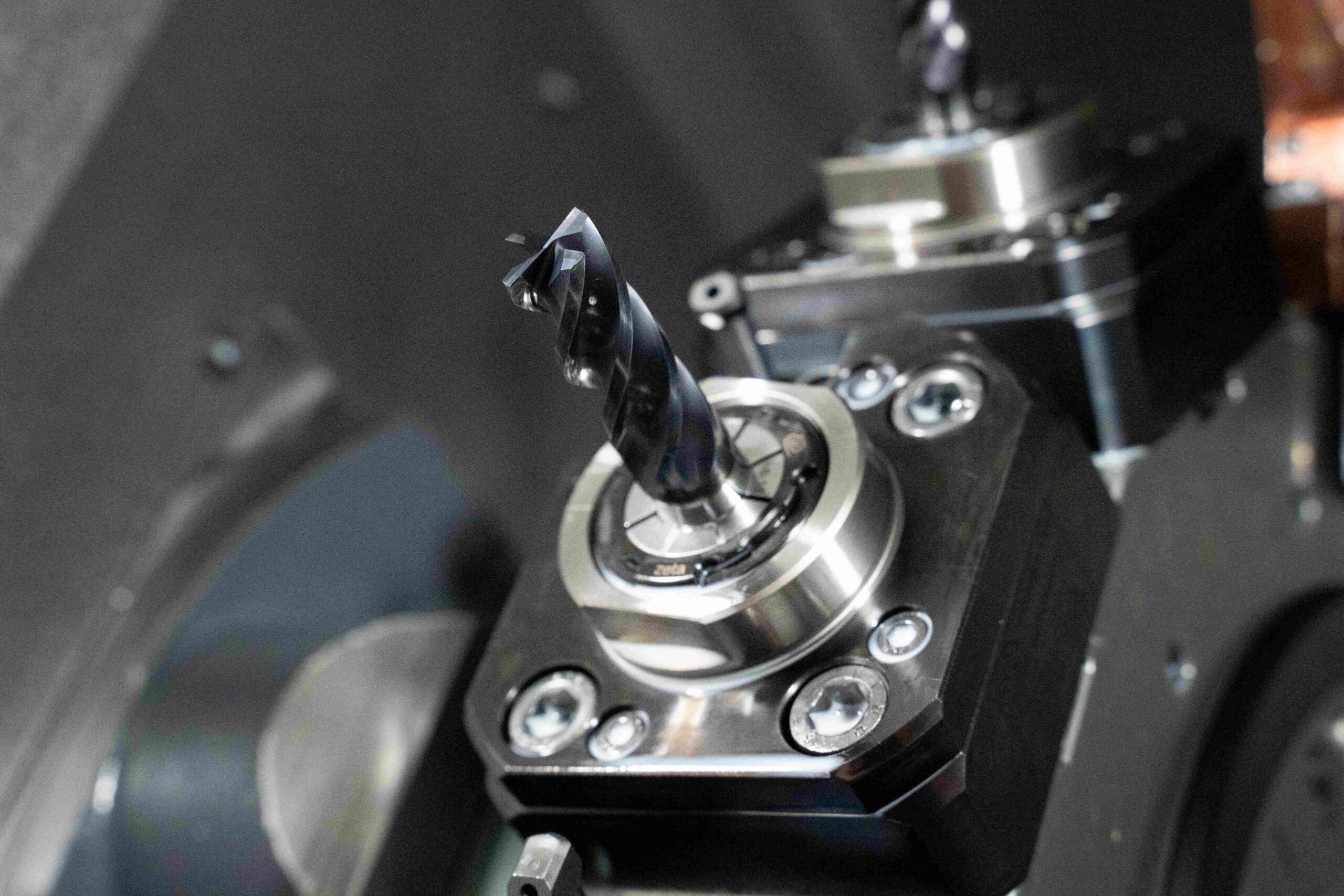

- 切削加工: S45Cは比較的加工しやすく、旋盤、フライス盤、ボール盤などの切削機械を使用して加工できます。特に、シャフトやギア、クランクシャフトなどの部品の製造に適しています。

- 研削加工: S45Cは研削加工も可能で、特に高精度な仕上げが求められる場合に使用されます。研削加工により、表面仕上げや寸法精度を高めることができます。

- 鍛造加工: 鍛造においても、S45Cは利用されます。高温で加工することによって、鋼材の粒度を細かくし、機械的特性を改善することができます。

- 鋳造加工: S45Cを鋳造することで、特定の形状に鋼を成形できます。特に複雑な形状の部品に適しています。

- 溶接加工: 溶接による接合も可能ですが、S45Cの溶接には注意が必要です。溶接前に適切な熱処理を行い、適切な材料を選定することが重要です。

2-2. S45Cの切削条件の最適化

S45Cの切削条件を最適化するためには、以下のポイントを考慮する必要があります。

- 切削速度: S45Cは中炭素鋼であるため、過度な切削速度は熱の発生を引き起こし、工具の摩耗や仕上がりの不良を招くことがあります。適切な切削速度(おおよそ50~150 m/min)を設定することが重要です。

- 送り速度: 送り速度は切削効率に大きな影響を与えます。過度な送り速度は切削の不安定さを引き起こし、仕上がり精度が低下する可能性があります。最適な送り速度を選定することが求められます。

- 切削深さ: 切削深さは一度に除去する材料の量に関わるため、適切な設定が必要です。浅すぎると効率が低く、深すぎると工具の負荷が増大します。適切な切削深さを保つことが大切です。

- 冷却材の使用: S45Cの加工時には冷却材を使用することで、工具の寿命を延ばし、加工中の熱膨張を抑制することができます。冷却材を適切に使用することが、高精度な仕上げを実現するために必要です。

2-3. S45Cの加工性に影響を与える要因

S45Cの加工性に影響を与える主な要因は以下の通りです。

- 硬度: S45Cの硬度が高いと、切削時に工具の摩耗が増し、加工が難しくなります。適切な熱処理や切削条件で硬度を調整することが必要です。

- 炭素含有量: 炭素含有量が高いほど、強度が増す一方で、加工性は低下します。S45Cの場合、炭素含有量が0.45%であるため、比較的加工性は良好ですが、硬化後の加工には注意が必要です。

- 材料の均一性: 材料の品質や均一性も加工性に影響します。不均一な材料だと加工中に熱が不均等に分布し、加工精度が低下することがあります。

- 工具の状態: 使用する切削工具の状態(研磨状態や刃先の鋭さなど)は、加工精度や切削速度に大きく影響します。工具が鈍くなると、加工効率が悪化し、仕上がりの品質にも影響が出ます。

- 温度管理: 高温下での加工では、工具の摩耗や材料の変形が進みやすくなります。温度管理を適切に行い、冷却装置を使用することが、加工性の向上につながります。

S45Cの加工性を最大限に活用するためには、これらの要因を総合的に考慮して、最適な加工方法と条件を選定することが重要です。

3. S45Cと他の鋼材との比較

S45Cは中炭素鋼の代表的な材料であり、他の鋼材と比較することで、より適切な選定が可能となります。本章では、S45CとS50C、ステンレス鋼などとの違いを比較し、選定基準についても考察します。

3-1. S45CとS50Cの違い

S45CとS50Cは、共に中炭素鋼ですが、主に炭素含有量に違いがあります。以下のポイントで比較できます。

- 炭素含有量:

- S45Cは炭素含有量が0.45%で、強度と加工性のバランスが良いのが特徴です。

- S50Cは炭素含有量が0.50%とわずかに高く、これによりS45Cよりも若干高い強度を持ちますが、加工性は少し劣ります。

- 強度と硬度:

- S50Cは、S45Cよりも若干高い強度を発揮し、硬度も高くなります。これにより、耐摩耗性が向上しますが、加工が少し難しくなる可能性があります。

- 用途:

- S45Cは比較的加工しやすく、機械部品や構造用部材に広く使用されます。

- S50CはS45Cよりも高い強度を活かして、強度が重要な部品や、高強度が要求される用途(例:シャフトやギア)に適しています。

3-2. S45Cとステンレス鋼の比較

S45Cとステンレス鋼(例えばSUS304)では、材料の特性に大きな違いがあります。以下の点で比較できます。

- 耐腐食性:

- ステンレス鋼は優れた耐腐食性を持っており、湿気や化学物質に対する耐性が高いです。これに対して、S45Cは耐腐食性が低く、腐食環境では使用に注意が必要です。

- 強度と硬度:

- S45Cは、炭素含有量による強度と硬度が適度で、機械部品に多く使用されます。ステンレス鋼は、耐腐食性を高めるためにクロムやニッケルを含んでおり、強度もS45Cよりも高いことが多いですが、その分加工が難しくなる傾向があります。

- 加工性:

- S45Cは比較的加工しやすく、切削や研削も行いやすいです。一方で、ステンレス鋼は硬度や耐腐食性のために加工が難しく、工具の摩耗が早いことが一般的です。

- 用途:

- S45Cは機械部品や車両部品、シャフトなどに使用されますが、ステンレス鋼は耐腐食性が重要な部品(例:食品機械、化学装置など)に広く使用されます。

3-3. S45Cの選定基準と他鋼材との選択

S45Cを選定する際は、以下の基準を参考にして、他の鋼材との比較を行うと良いでしょう。

- 強度と硬度:

- 強度や硬度が重要な場合は、S45Cよりも高い炭素含有量を持つS50Cや、クロムを含む合金鋼を選定することがあります。一方、加工性が重視される場合には、S45Cの方が適していることが多いです。

- 加工性:

- 加工しやすさを重視する場合、S45Cが最適です。難削材を使用する必要がある場合や、複雑な加工が必要な部品の場合は、ステンレス鋼などの材料を選ぶことが多いですが、その分加工における難易度が高くなります。

- 耐腐食性:

- 腐食環境で使用する場合は、S45Cは選ばず、耐腐食性に優れたステンレス鋼や、耐食性を持つ合金鋼を選ぶべきです。

- コスト:

- S45Cは比較的コストが低いため、コストパフォーマンスを重視した選定に向いています。耐腐食性や特定の強度要求がない場合に適しています。

S45Cは、コストパフォーマンスに優れ、加工性が良好で多用途に適した材料ですが、特定の強度や耐腐食性が要求される場合には、他の鋼材と比較して選定することが重要です。

4. S45Cの許容応力とその意味

S45Cは中炭素鋼であり、許容応力はその使用条件や設計において非常に重要な指標です。本章では、S45Cの許容応力に関する基本的な定義、計算方法、および設計への影響を詳しく解説します。

4-1. S45Cの許容応力の定義

許容応力とは、材料が破壊せずに耐えられる最大の応力のことです。具体的には、S45Cの許容応力は、材料が許容する範囲内で、強度を過剰に超えることなく使用できる限界値を指します。これは、設計において材料が安全に使用できる基準となり、部品の安全性を確保するために重要な指標です。

S45Cの許容応力は、以下のような基準に基づいて定められます:

- 引張強さ(Tensile Strength):材料が引張り荷重に耐える力を示します。

- 降伏点(Yield Point):材料が永久変形を始める応力の点を指します。

- 設計安全率:設計者は、通常、許容応力を設計安全率で割って、部品の最大荷重を計算します。

4-2. S45Cの許容応力の計算方法

S45Cの許容応力は、材料の強度特性に基づいて計算されます。一般的な計算方法は以下の通りです。

- 引張強さの確認:

- S45Cの引張強さは、通常、540~700 MPaの範囲です。これを基に許容応力を計算します。

- 降伏強さの確認:

- 降伏強さは、S45Cの条件によって異なりますが、例えば、360 MPa程度です。

- 設計安全率:

- 設計における安全率は、部品の使用状況に基づいて決定されます。例えば、安全率が1.5であれば、許容応力は引張強さまたは降伏点の強度を1.5で割った値となります。

- 計算式:

- 許容応力(σ) = 強度 ÷ 設計安全率

- 例えば、引張強さが600 MPa、設計安全率が1.5の場合、許容応力は600 MPa ÷ 1.5 = 400 MPaとなります。

4-3. S45Cの許容応力が設計に与える影響

S45Cの許容応力は、設計において非常に重要な役割を果たします。以下にその影響を示します:

- 部品の強度設計:

- 許容応力をもとに、部品が過剰な荷重を受けないように設計することができます。過剰な応力が加わると、部品が破壊する危険性が高まります。

- 安全性の確保:

- 許容応力に基づいた設計は、機械部品の強度を最適化し、過負荷や疲労による破損を防ぐことができます。これにより、機械全体の安全性が向上します。

- コスト削減:

- 許容応力を適切に設定することで、必要以上に高い強度を持つ材料を使用することなく、コストを抑えることができます。設計での最適な強度の設定が、コストパフォーマンス向上につながります。

S45Cの許容応力は、設計時の重要な基準であり、その計算と適用が適切であれば、安全で効率的な機械部品の設計が可能です。設計者は、許容応力を考慮し、使用条件や安全率を適切に設定することが求められます。

まとめ

S45Cは中炭素鋼で、優れた強度と加工性を持ちます。熱処理により硬度を高めることができ、機械部品に広く利用されます。切削加工では高い切削性を示し、鍛造や溶接も可能ですが、焼入れ後の加工は注意が必要です。これにより、用途に応じた最適な加工方法が選択できます。

コメント