材質 2025.01.24

n-factory006

安全な設計のためのS45C材料ガイド:引張強度と許容応力データ

安全性を重視した設計を行う際、適切な材料の選択は極めて重要です。本日は、安全な設計のために不可欠な情報を提供する「S45C材料ガイド」に焦点を当てます。S45Cとは、機械要素や部品製作に広く使用される一般的な炭素鋼の一つであり、その引張強度や許容応力などのデータは設計プロセスにおいて欠かせません。

この記事では、S45C材料の特性や重要なデータ、特に引張強度や許容応力などの要素に焦点を当て、安全性を確保するための基本的な情報を提供します。設計者やエンジニアの方々が正確な情報に基づいた適切な設計を行う手助けになることでしょう。安全な設計のための重要な要素について、詳細に掘り下げていきましょう。

S45C材料の基本的理解

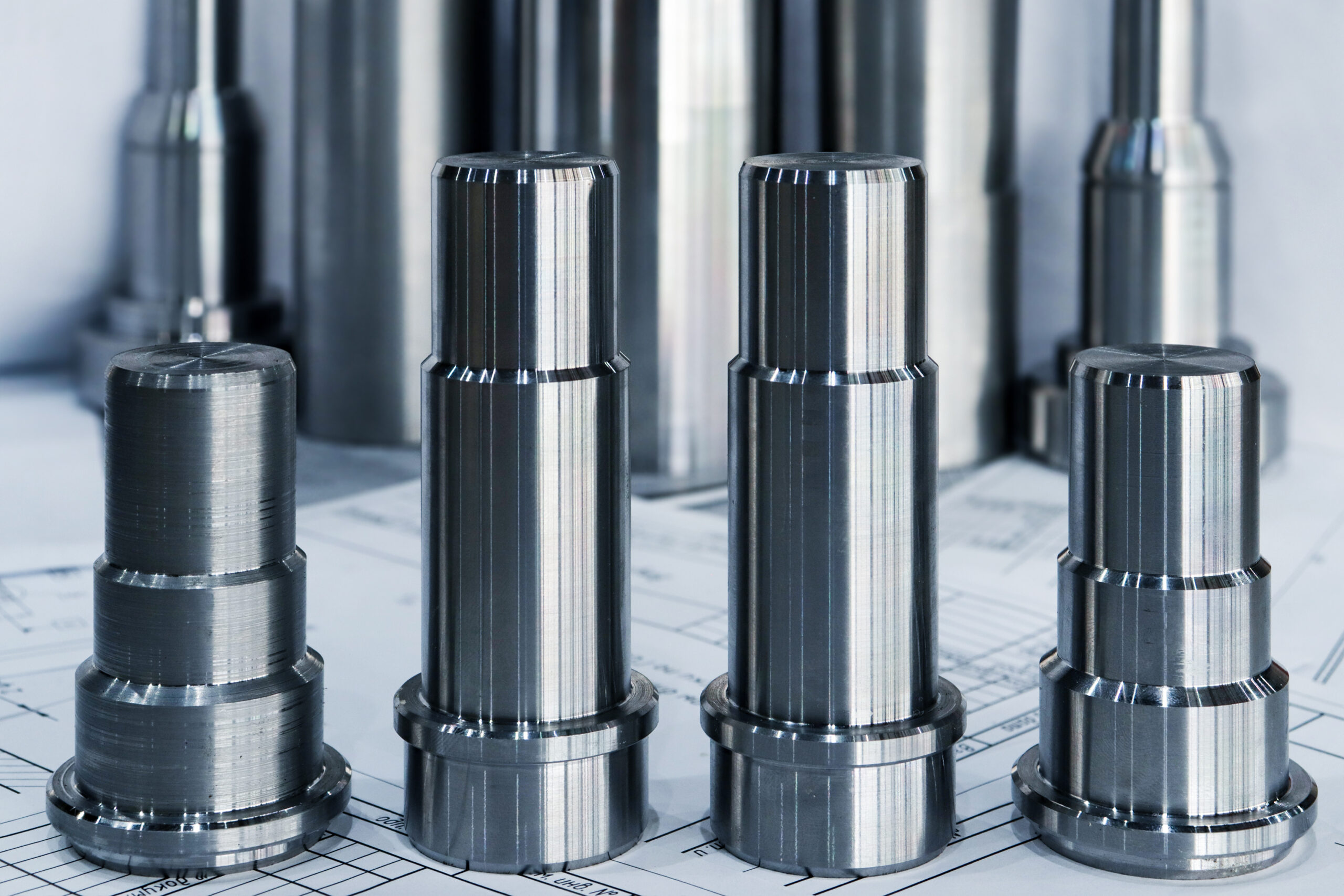

S45Cは、日本の鉄鋼規格であるJIS(日本工業規格)で定められた中炭素鋼の一つで、非常に広範囲の機械部品に使用されています。特に、機械加工において優れた特性を発揮し、強度、硬度、靭性がバランスよく備わっているため、さまざまな分野で重要な役割を果たしています。S45Cは、機械部品や構造部材の製造に適した素材です。

S45C材料の概要と特性

S45Cは中炭素鋼であり、炭素含有量が約0.45%の鉄鋼です。この炭素含有量により、S45Cは高い強度と適度な硬度を持ち、加工性にも優れています。さらに、焼入れによる強化が可能で、部品の耐摩耗性を向上させることができます。一般的にS45Cは機械的強度や耐摩耗性が求められる部品に多く使用されます。

その特性としては、良好な機械的性質に加え、切削性、溶接性、成形性も高いため、製造プロセスを通じて高い加工精度を保つことができます。高炭素鋼と比較すると、焼入れ後の硬度がやや低いものの、耐衝撃性や加工性が優れているため、製造時における作業性が向上します。

S45Cの化学成分と影響

S45Cの主な化学成分は、炭素(C)が0.45%前後で、これにより強度と硬度が向上します。その他の成分には、シリコン(Si)、マンガン(Mn)、硫黄(S)、リン(P)などが微量含まれており、これらの成分が機械的特性に影響を与えます。

炭素(C) : 約0.45%の炭素含有量は、S45Cの強度と硬度に大きな影響を与えます。炭素が多いほど、硬度は上がりますが、同時に脆くなるため、バランスが重要です。マンガン(Mn) : マンガンは、鋼の硬さを増加させ、溶接性を改善します。S45Cにも適切に含まれており、強度の向上に寄与します。シリコン(Si) : シリコンは、鋼の酸化防止と強度の向上に寄与します。硫黄(S)およびリン(P) : 硫黄やリンは鋼の延性を低下させるため、これらの成分は低く保たれます。

加工性とS45C材料の取り扱い

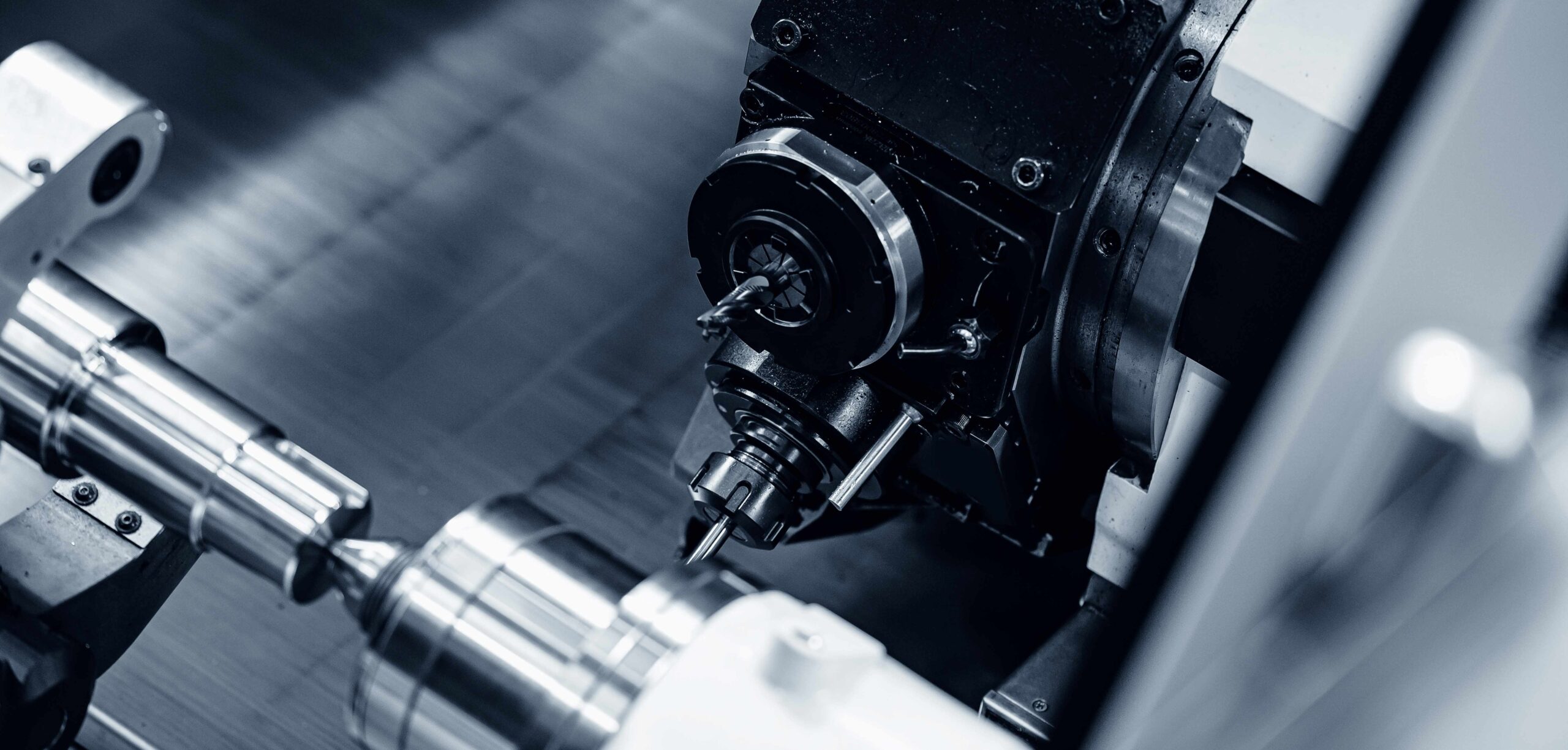

S45Cは、中炭素鋼として、切削加工において非常に高い加工性を持ちます。加えて、焼入れや焼戻しが可能であり、これにより部品の強度や耐摩耗性を適切に調整することができます。一般的に、S45Cは旋盤やフライス盤、ボール盤などの機械加工において良好な結果を示します。

切削性 : S45Cは中程度の硬度を持つため、切削加工は比較的容易です。特に、炭素鋼の中では安定した切削性を誇り、高精度な加工が可能です。焼入れ加工 : S45Cは適度な炭素含有量を持つため、焼入れにより硬度を大きく向上させることができ、機械部品の耐摩耗性を強化できます。焼入れ後には、焼戻しを行うことで部品の靭性を回復することができます。溶接性 : 溶接性も比較的良好ですが、焼き戻し処理を行っていない場合、熱影響部の脆化に注意が必要です。

機械設計における材料選定の基準

S45Cはその強度、加工性、耐摩耗性のバランスから、多くの機械部品に適しています。機械設計において、S45Cを選択する場合、以下のポイントを考慮することが重要です。

強度要求 : S45Cは強度が高く、特に機械的な負荷がかかる部品に向いています。強度が求められる部品や構造物に適しています。加工性 : S45Cは優れた加工性を持ち、複雑な形状の部品にも適しています。切削加工がしやすいため、部品の加工精度を高めることができます。耐摩耗性 : S45Cは焼入れ処理によって耐摩耗性を高めることができ、長寿命を実現するため、摩耗が重要な用途に適しています。コストパフォーマンス : S45Cは中炭素鋼としてコストパフォーマンスが良好であり、予算に制限がある場合でも使用しやすい材料です。

このように、S45Cは高い強度と加工性を兼ね備えた材料であり、機械設計において非常に汎用性の高い選択肢です。

S45Cの引張強度とその意義

引張強度は、材料が引っ張り力を受けた際に耐えることができる最大の応力を指し、材料の強度を評価する上で非常に重要な指標です。S45C材料の引張強度は、機械設計や部品選定において重要な役割を果たし、その数値は部品の耐荷重性能や使用可能条件を決定づけます。

引張強度とは何か

引張強度は、材料に引っ張り力を加えた際に、材料が破壊されるまでに耐えられる最大の応力を指します。この値は、材料の強度を測る基本的な指標であり、特に構造部材や機械部品の設計において重要です。引張強度が高い材料ほど、大きな荷重に耐える能力があり、破損しにくくなります。

S45Cの引張強度試験方法

S45Cの引張強度は、引張試験を通じて測定されます。この試験では、材料の試験片に引っ張り力を加え、破断するまでの応力を計測します。試験は通常、JIS Z 2201に基づいた標準的な方法で実施され、試験片は一定の寸法と形状で準備されます。

引張試験中、試験片は均等に引っ張られ、変形が進むにつれて応力(引張力)とひずみ(変形量)の関係が記録されます。この試験により得られる最大応力が、S45Cの引張強度として報告されます。

引張強度データの解釈と活用

S45Cの引張強度データは、材料の選定において非常に重要です。引張強度の数値は、部品がどれほどの荷重に耐えられるかを示しており、強度設計を行う際に活用されます。例えば、引張強度が高い材料を使用することで、部品がより大きな力に耐えられるように設計できます。

S45Cの場合、引張強度は通常、約 570 ~ 700 MPa(メガパスカル)の範囲にあり、これにより様々な機械部品に対応できる強度を提供します。この強度は、焼入れなどの熱処理を行うことでさらに向上させることが可能です。

引張強度のデータは、実際の使用環境をシミュレートし、設計時に適切な余裕を持たせるために使用されます。また、引張強度がどの程度重要かは、部品が直面する力の大きさや使用環境に依存します。高い強度が求められる部品(例えば、エンジン部品や構造材)において、引張強度は特に重要な要素となります。

S45Cの降伏点と材料の安全性

降伏点は、材料が応力を受けて永久変形を始める点を示すもので、構造部材や機械部品における安全性を評価するために重要な指標です。S45C材料の降伏点を理解することで、設計時に安全余裕を持たせ、過負荷や過剰な変形を防ぐことができます。

降伏点の基本知識

降伏点は、材料が弾性範囲から塑性範囲に移行するポイントであり、この時点で材料は永久的に変形し始めます。弾性範囲内では、外力を取り除くと元の形に戻りますが、降伏点を超えると変形は元に戻らなくなり、ひずみが残ります。降伏点は、材料が設計荷重を超えないようにするために、機械設計で非常に重要なパラメータとなります。

S45Cの降伏点データ

S45Cの降伏点は、一般的に約 355 ~ 430 MPa(メガパスカル)の範囲にあります。これは、S45Cが適度な強度を持ち、設計においても安定した性能を提供することを示しています。降伏点がこの範囲内に収まっていることで、S45Cは広範な機械部品に適しており、過負荷がかからない限り、その形状を保持し続けます。

降伏点が設計に与える影響

降伏点は、設計時に安全性を確保するために非常に重要です。降伏点を超える荷重が加わると、部品が永久的に変形し、機械の機能が損なわれる恐れがあります。そのため、設計者は降伏点を考慮して部品の強度を計算し、使用環境での適切な荷重条件を設定する必要があります。

降伏点が適切に設計に反映されていれば、部品は安全に機能し、過度な変形を防げます。特に、構造材や高荷重がかかる部品においては、降伏点を超えることなく使用できるよう、強度設計が重要となります。S45Cの降伏点が十分に高いため、耐荷重性の高い部品として、様々な機械設計に活用できます。

許容応力とS45C材料の適切な選定

許容応力は、材料が安全に耐えられる最大の応力を示す指標であり、機械部品の設計において重要な役割を果たします。S45Cの材料選定においても、許容応力を考慮することで、安全性を確保し、過度な変形や破損を防ぐことができます。

許容応力の定義と計算方法

許容応力とは、材料に加えられる最大の外力が、その材料の安全限界内で維持されるための応力の値です。これは、材料が破壊や過度な変形を起こさないように設計するために設定されます。許容応力は通常、降伏強度や破壊強度の安全係数を用いて計算されます。

許容応力は以下のように計算されます:

[

\text{許容応力} = \frac{\text{材料の降伏強度または破壊強度}}{\text{安全係数}}

]

安全係数は、予期せぬ過負荷や材料の不均一性を考慮して設定され、一般的には1.5~3の範囲で選定されます。これにより、設計における余裕を持たせることができます。

S45Cの許容応力データ

S45Cの許容応力は、降伏強度を基に算出することができます。S45Cの降伏強度が約355~430 MPaの範囲にあることを考慮すると、許容応力は以下のように求められます。

例えば、安全係数を2として計算すると、許容応力は以下の通りです:

[

\text{許容応力} = \frac{355 \, \text{MPa}}{2} = 177.5 \, \text{MPa}

]

このように、S45Cの許容応力は使用する環境に応じて調整されるべきであり、特に過負荷を避けるために十分な余裕を持たせることが重要です。

許容応力を考慮した材料選定

S45Cのような構造用鋼材を選定する際には、許容応力を適切に考慮することが重要です。設計時には、材料の強度だけでなく、使用環境での荷重条件や動的負荷、温度変化、腐食などの影響を考慮し、許容応力を適切に設定します。

S45Cは、強度と加工性に優れた材料であり、許容応力の範囲内で安全に使用できます。しかし、特に高荷重がかかる部品や高応力環境で使用する場合には、許容応力を厳格に計算し、材料選定を慎重に行う必要があります。S45Cを使用する場合、設計者は許容応力を正しく把握し、過負荷を避けるために安全係数を適切に設定することが求められます。

金型材料としてのS45C

S45Cは、中程度の強度と良好な加工性を兼ね備えた機械構造用鋼であり、金型材料としても使用されています。金型には高い耐久性と強度が要求されるため、S45Cはその特性を活かして特定の金型用途で利用されています。

金型用途におけるS45Cの適性

S45Cは、主に小型金型や低〜中負荷がかかる金型の製作に適しています。その高い機械的強度により、成形品の精度や金型自体の形状維持が要求される用途において有効です。特に、冷間鍛造やプレス加工用の金型、部品の金型に使用されることが多いです。

S45Cは、他の金型用材料(例えば、冷間金型鋼や熱間金型鋼)と比べてコストが低いため、コストパフォーマンスの観点でも選ばれることが多いです。また、適切な熱処理を施すことで、さらに強度や耐久性を向上させることが可能です。

S45Cの耐久性と金型設計への応用

金型における耐久性は、材料の耐摩耗性や疲労強度に大きく影響されます。S45Cは、その引張強度と降伏強度が高いため、一定の耐久性を持っています。金型が長時間使用されると摩耗や亀裂が発生しやすいため、S45Cの耐摩耗性を向上させるために適切な表面硬化処理(例えば、浸炭や焼入れ)を施すことが一般的です。

これにより、金型の使用寿命を延ばすことができ、金型の性能維持にも貢献します。また、金型設計においては、S45Cの強度特性を活かしつつ、設計時に過負荷を避けるために材料選定を行います。

金型材料としてのS45Cの強度評価

金型として使用されるS45Cの強度評価には、引張強度、降伏強度、硬度、耐摩耗性、疲労強度などが含まれます。これらの評価に基づき、金型の設計や製造において適切な処理を施すことが求められます。

引張強度 :S45Cの引張強度は、金型に必要な負荷に耐えるために十分な強度を提供します。硬度 :焼入れ処理を施すことで、金型の表面硬度を向上させ、摩耗に強い金型を製造できます。耐摩耗性 :金型で長期間の使用に耐えるため、耐摩耗性の強化が必要です。適切な熱処理と表面処理が重要となります。

S45Cはその特性を活かし、金型の性能と耐久性を確保するために設計と加工を行うことで、コストパフォーマンスに優れた金型材料としての利点を提供します。

設計時の安全率とS45C

安全率は、設計において重要な概念であり、部品や構造物が設計時に予想される荷重やストレスを安全に耐えられることを保証するために使用されます。S45C材料を利用する場合、適切な安全率を考慮することで、材料が本来の使用環境において十分な強度と耐久性を発揮できるように設計できます。

安全率の概念と重要性

安全率は、材料が耐えることのできる最大荷重と、実際に使用する荷重との比率を指します。これにより、材料にかかるストレスが設計強度を超えないようにするための予備の強度を確保できます。設計における安全率は、以下の理由から重要です。

不確実性の補填 :材料特性のばらつきや荷重の変動、使用条件の不確定性を考慮し、安全性を高めるために使用されます。予期しない負荷や条件 :過負荷や突発的な変動、環境要因による変化などに対応するために、設計時に安全率を適切に設定します。

S45C材料における安全率の決定

S45Cのような機械構造用鋼における安全率は、主に以下の要因を基に決定されます。

荷重の性質 :静的荷重、動的荷重、衝撃荷重などの性質を考慮します。動的荷重や衝撃荷重が関わる場合、通常、より高い安全率が必要です。材料特性 :S45Cは、強度と靭性のバランスが取れた材料ですが、過大な荷重をかけると破損する可能性があります。そのため、材料の引張強度や降伏強度を基に、安全率を設定します。使用環境 :温度変化、腐食、疲労など、材料が直面する環境条件も考慮に入れるべきです。特に、金属の疲労強度が重要な設計要素となります。

一般的に、S45Cのような材料に対しては、静的な荷重では1.5から2.5程度、動的または衝撃荷重が予想される場合は、3.0以上の安全率が推奨されます。

安全率を考慮したS45Cの使用限界

S45Cの使用限界を決定する際は、設計の用途や使用条件を踏まえて、材料の強度を適切に考慮しなければなりません。安全率を確保することで、S45Cが想定外のストレスや長期的な使用においても破損を避けるように設計できます。

例えば、機械構造の部品や金型では、適切な安全率を設定することで、振動や衝撃などの急激な負荷変動があっても、材料の破壊を防ぎます。また、S45Cの強度と靭性を最大限に引き出すためには、過度な荷重がかからないように、設計時に負荷を計算し、適切な安全率を組み込むことが不可欠です。

これにより、S45Cを使用した部品は、予期しない条件下でも安定して機能し、耐久性と信頼性が確保されます。

まとめ

S45C材料は設計において重要な要素です。引張強度や許容応力のデータを理解することは安全な設計のために不可欠です。S45C材料の引張強度は、材料がどの程度の力で引っ張ることができるかを示し、設計時にはこの値を考慮に入れる必要があります。また、許容応力は材料の降伏点以下の応力を示し、材料が安全に使用されるための重要な指標です。これらのデータを適切に考慮することで、安全で効率的な設計が可能となります。