除去加工とは?基本から応用まで徹底ガイド

何か新しいスキルやビジネスを始めたいと思った時、最初の一歩を踏み出すのは簡単ではありません。特に、新しい分野に挑戦する際には「除去加工とは?」という基本的な疑問が浮かんでくるかもしれません。そこで、このガイドでは、除去加工の基本から応用までを徹底的に解説します。

除去加工は、製造業やデザイン業界など様々な分野で重要な役割を果たす技術です。何かを取り除いたり、修正したりすることで、製品やデザインの品質を向上させることができます。しかし、除去加工の具体的な手法や応用方法については、まだよく知られていないことも多いかもしれません。

このガイドでは、除去加工の基本的な概念から応用例まで、わかりやすく解説していきます。除去加工の世界に足を踏み入れたい方や、より深く知識を得たい方にとって、貴重な情報が詰まったコンテンツとなっています。是非、ご一読ください。

除去加工とは?

除去加工の基本概念

除去加工とは、素材から不要な部分を取り除いて、必要な形状や寸法に仕上げる加工方法のことです。この技術は、製造業において非常に重要な位置を占めており、日本でも多くの産業で利用されています。例えば、金属加工業では、部品の形状を作るために余分な金属を削除することがあります。また、半導体製造においても、不要な素材をエッチングにより取り除くことで、微細な回路を作り出すことができます。

除去加工の応用範囲は広く、精密な機械部品から大規模な建築物まで、さまざまな分野で見ることができます。この加工方法によって、材料の無駄を減らし、効率的に製品を生産することが可能となります。日本では、特に精密機械産業や自動車産業での需要が高く、高度な技術力を要求される場合が多いです。

総括すると、除去加工は製品を効率良く、かつ高精度に仕上げるために不可欠な技術です。その幅広い応用と、産業における重要性から、日本における除去加工の技術開発と応用は今後も続くことが予想されます。

除去加工の歴史と発展

除去加工とは、不要な部分や余分な材料を取り除くことで、製品や部品の性能を向上させる技術のことです。この加工技術は、精密さを要求される電子機器から日常の生活用品に至るまで、幅広い分野で利用されています。まず、除去加工には様々な方法があり、例えばレーザーカットや水流カットなどが含まれます。これらの技術によって、非常に細かい部分の加工が可能となり、製品の品質と機能性が飛躍的に向上しました。日本においては、特に精密機械や電子部品の製造における除去加工技術が高く評価されており、世界的にもその技術力は高い評価を受けています。たとえば、スマートフォンの内部部品や自動車のエンジン部品の製造において、微細な精度と高度な技術が要求される中、除去加工技術が重要な役割を果たしています。最終的に、除去加工は製品の性能向上だけでなく、材料の有効活用にも寄与し、持続可能な製造業への貢献も期待されています。このように、除去加工技術はその応用範囲の広さと、製品向上における重要性から、今後も発展し続ける技術と言えるでしょう。

主要な除去加工方法の概要

除去加工とは、製品や素材から不要な部分を取り除く加工技術のことです。これには様々な方法があり、それぞれに応じた特徴を持っています。例えば、レーザー加工では、非接触で高精度な加工が可能です。また、電解加工では、硬い材料も加工できるため、精密な部品製造に利用されます。さらに、化学的な方法による除去加工もあり、これは表面処理や清浄に用いられます。

これらの加工技術は、日本の製造業において重要な役割を果たしています。例えば、自動車産業では、車体の部品を形成する際にレーザー加工が用いられることがあります。また、半導体産業では、微細な回路を作るために電解加工が不可欠です。これらの技術によって、高品質かつ高性能な製品の製造が可能になります。

除去加工の利点は多岐にわたりますが、その適用には技術の選定や条件設定が重要です。適切な加工方法を選択し、最適な条件で実施することで、製造効率の向上や製品品質の向上を実現することができます。

このように、除去加工は、製品製造における多様なニーズに応えるための重要な技術です。日本の製造業を支え、さらなる進化を促しています。そのため、技術の発展や新しい応用の可能性に注目が集まっています。

除去加工の基本原理と手法

切削の物理的原理

除去加工とは、材料から不要な部分を取り除き、所望の形状やサイズに加工する技術のことです。このプロセスは、製品の精度や品質を高めるために非常に重要です。例えば、金属加工では、切削や研磨が除去加工に当たります。これらの方法は、製品を正確な寸法や形に仕上げるために用いられます。また、木材を加工する際にも、余分な部分を削り取る作業が除去加工に該当します。

日本では、精密機械産業や自動車産業など、多くの製造業で除去加工が活用されています。たとえば、自動車のエンジン部品や電子機器の微細な部品を作る際に、この技術が欠かせません。除去加工によって、これらの部品は高い精度と品質で生産され、製品全体の性能向上に寄与しています。

除去加工は、製品の品質や性能を左右する重要な工程であることが分かります。特に、精密さが求められる製品を製造する際には、この技術の応用が不可欠です。日本の製造業が世界的に高い評価を受けているのは、除去加工を含めた高度な技術力によるところが大きいでしょう。

研磨加工の基礎

除去加工とは、材料の表面や形状を微細に削り取ることで、所望の形状や表面仕上げを実現する技術です。この技術は、精密部品の製造から日常生活に至るまで、幅広い分野で応用されています。日本においても、特に製造業の発展とともに、除去加工技術は極めて重要な役割を果たしてきました。たとえば、自動車産業や電子機器産業では、部品の精度や耐久性を左右する重要な工程の一つとなっています。具体的な例としては、エンジン部品やスマートフォンの内部部品などが挙げられます。これらの部品は、極めて高い精度で加工されており、その品質が製品全体の性能を大きく左右します。除去加工には、機械的な方法だけでなく、化学的、または電気的な方法を用いる場合もあり、加工する材料や目的に応じて最適な方法が選択されます。結論として、除去加工は高度な技術を要する重要な工程であり、これによって製品の品質や性能が大きく向上するため、日本を含む世界各国の産業において不可欠な技術となっています。

化学的・電気化学的除去方法

除去加工とは、物質の表面や内部から特定の成分や不純物を取り除く技術のことです。この加工技術は、製品の品質を向上させるため、または特定の機能を付与するために用いられます。日本では、精密機械や半導体、自動車産業など幅広い分野でこの技術が活用されています。

例えば、半導体製造では、微細なパターンを形成するために表面の特定部分だけを精密に除去する必要があります。この工程では、光リソグラフィーとエッチングと呼ばれる技術が使用され、非常に高い精度で材料を除去できます。自動車産業では、金属部品の表面をクリーニングしたり、錆を除去するためにも用いられます。これらの過程を通じて、部品の耐久性が向上し、最終製品の品質が保証されます。

また、環境に配慮した除去加工方法も開発されています。従来の化学薬品を使用する方法に代わり、レーザーや超音波を使った物理的な方法が注目されており、廃棄物の発生を抑えつつ、効率的に不純物を除去することが可能です。

このように、除去加工は、製品の性能を向上させるために不可欠な技術であり、その適用範囲は今後も広がっていくことが予想されます。精密さと環境への配慮を両立させることが、今後の技術開発の重要な課題となるでしょう。

熱的加工法とそのメカニズム

除去加工とは、材料から不要な部分を取り除いて所望の形状や寸法に加工する技術を意味します。この方法は、製造業で広く用いられており、精密さや効率性を要求される様々な場面で活躍しています。理由として、除去加工は材料の無駄を最小限に抑えながら、複雑な形状も実現できる柔軟性を持っているからです。

日本では、特に工業製品の製造において、この技術が重要な役割を果たしています。例えば、自動車の部品製造や電子機器の基板加工など、高度な精密さが求められる製品には欠かせない技術です。これらの製品は、細かな部品の形状やサイズが製品の性能に直結するため、除去加工の適切な適用が必須となります。

また、近年では、レーザー加工や水流加工など、より精密で効率的な除去加工方法が開発されています。これらの技術は、従来の方法では難しかった複雑な形状や微細な加工も可能にし、製品の品質向上に寄与しています。

総じて、除去加工は製造業の根幹をなす重要な技術であり、その応用範囲は広がり続けています。今後も技術の進歴に伴い、より高度で効率的な加工方法が求められるでしょう。そのため、除去加工の基本から応用までを理解することは、技術者だけでなく、幅広い分野の人々にとっても重要です。

機械加工の種類と選び方

機械加工の分類と特徴

除去加工とは、材料から不要な部分を取り除く加工方法のことを指します。この方法は、製品製造の基本中の基本であり、精密な部品作りに不可欠です。日本においても、自動車や電子機器など、様々な産業で広く利用されています。

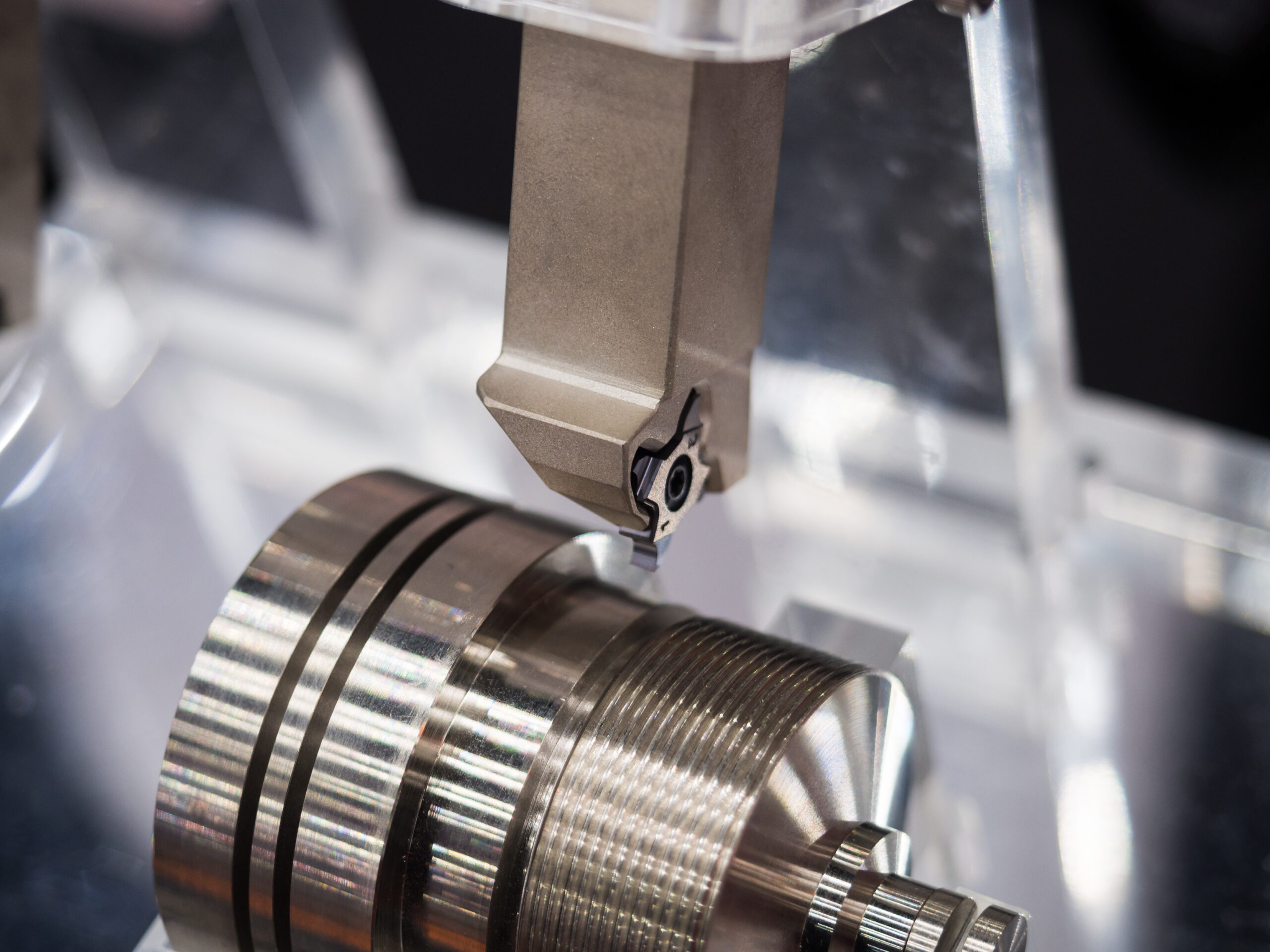

除去加工の最大の理由は、素材から必要な形状やサイズの部品を得るためです。例えば、金属ブロックから余分な部分を削り取り、エンジンの部品を作り出すプロセスがあります。これには、旋盤加工、フライス加工、研削加工など、多くの技術が用いられます。特に、精密な加工が求められる場合、除去加工の技術は重要になります。

また、除去加工には多くの具体例が存在します。自動車製造におけるエンジン部品の加工、航空宇宙産業での複雑な形状の部品製造、電子機器の微細な部品作りなど、様々な場面で見ることができます。これらの産業では、高い精度と効率を実現するために、進化した除去加工技術が活用されています。

結論として、除去加工は、製品製造における根幹をなす技術です。日本では特に、製造業が盛んなため、この技術の応用範囲は広く、多岐にわたります。高度な技術力を要するため、技術の発展に伴い、より精密で効率的な除去加工方法が求められています。

材料と加工法の適合性

除去加工とは、材料から不要な部分を取り除くことによって最終的な製品形状を得る加工方法のことです。このプロセスは、製造業において非常に一般的であり、精度や仕上がりのレベルを高めるために不可欠です。日本では特に、精密機械や電子機器の製造において、高度な技術が要求されます。

除去加工の方法には、機械的な方法(例えば、切削や研磨)、化学的な方法(例えば、腐食やエッチング)、熱的な方法(例えば、レーザーカットやプラズマカット)など、多岐にわたる手法が存在します。例えば、切削加工では、金属を微細なカッターで削り取り、必要な形状を作り出します。一方、レーザーカットでは、非接触で高い精度と複雑な形状の加工が可能です。

これらの加工方法は、製品の用途や材料の特性によって選ばれ、高精度な製品製造に寄与しています。例えば、航空宇宙産業では、軽量で強度の高い部品が求められるため、レーザーカットが好まれます。また、精密機械の場合は、微細な加工が可能な切削加工が利用されます。

まとめると、除去加工は、製品製造における重要なプロセスであり、多様な方法がそれぞれの用途に応じて選択されます。技術の進歩とともに、より高精度で効率的な加工技術の開発が進められており、日本の製造業の競争力を支える基盤の一つとなっています。

加工精度と表面品質の基準

除去加工とは、製品や材料から不要な部分を取り除く加工技術の総称です。これは、製造業で非常に重要な役割を果たしており、日本でも広く採用されています。除去加工の目的は、材料の形状を整える、表面を滑らかにする、または特定の機能を持たせることにあります。

例としては、金属加工で余分な金属を削り取る切削加工、塗装前の表面を磨く研磨加工、さらには半導体製造で使われるエッチングといった技術が挙げられます。これらの加工方法は、製品の品質を決定づける重要な工程となっています。

日本では、技術の高さと精密な加工が求められるため、除去加工の技術開発にも力が入れられています。特に、自動車産業や電子部品産業では、微細な部品の加工精度が製品性能に直結するため、高度な除去加工技術が不可欠です。

最終的に、除去加工は製品の機能性、耐久性、美観を高めるために不可欠な技術です。日本の製造業の競争力を支える根幹技術として、その進化と応用範囲の拡大が期待されます。

加工コストと効率の考慮

除去加工とは、材料から不要な部分を取り除き、製品や部品としての形状やサイズを得る工程のことです。この方法は、精密な製造業で特に重要であり、日本の製造技術の高さを示す一つの要素です。例えば、金属加工でのバリ取りや、半導体製造でのウェハーのエッチングなどがあります。これらの除去加工を通じて、より高品質で信頼性の高い製品を製造することが可能になります。

具体的な例を挙げると、自動車産業における金属の切削や、電子機器に使用される基板の形成などが挙げられます。これらの工程では、微細な精度が要求されるため、除去加工の技術が直接製品の品質に影響を与えます。また、最近では、3Dプリンティング技術と組み合わせて余分な材料を除去することで、従来では不可能だった複雑な形状の製品を製造することも可能になっています。

除去加工は、製品の品質を左右するだけでなく、製造コストや効率にも大きく影響します。不要な材料を効率良く取り除くことで、材料の無駄を減らし、生産効率を向上させることができます。このプロセスの最適化は、製造業における競争力の源泉となりえます。

結論として、除去加工は製品の品質、製造コスト、生産効率に直接関連しており、日本の製造業における技術的な進歩と競争力を支える重要な要素です。この高度な技術を持つことは、国際市場における日本の地位を維持し、さらに強化するために不可欠です。

切削加工の応用技術と最新動向

高速切削と精密加工

除去加工とは、材料表面から不要な部分を取り除くことで、所望の形状やサイズに加工する技術です。この方法は、様々な製造業で広く利用されており、特に日本の精密工業分野において重要な役割を担っています。

除去加工の理由は、製品の機能性や美観を高めるためです。例えば、金属部品に余分な材料が存在すると、その部品の性能に悪影響を及ぼすことがあります。また、不要な部分を精密に除去することで、製品の見た目を向上させることもできます。

具体的な例としては、自動車のエンジン部品やスマートフォンの内部コンポーネントなどが挙げられます。これらの製品は、高い精度で部品が製造されていなければ、性能が大きく低下するため、除去加工が不可欠です。また、最近では、レーザー加工や水流加工といった先進的な技術を用いて、さらに精密な除去加工が可能になっています。

結論として、除去加工は製品の機能性や品質を保証するために不可欠な工程です。日本では、この分野での高度な技術開発が進んでおり、世界でも高い評価を受けています。除去加工の技術をさらに進化させることで、より高品質な製品の生産が期待されます。

マイクロ加工とナノ加工技術

除去加工とは、材料から特定の部分を取り除いて形状や特性を変化させる加工技術のことです。この技術は、日本を含む世界中で幅広い分野で応用されています。例えば、電子機器の微細な回路を形成するためや、自動車部品の精密な加工に不可欠です。除去加工の方法には、機械的な方法(例:切削、研磨)、化学的な方法(例:エッチング)、熱的な方法(例:レーザー加工)などがあります。

その利点は、高い精度で複雑な形状を実現できる点にあります。例えば、半導体チップ内の微細な電子回路は、化学的な除去加工によって精密に形成されます。また、自動車のエンジン部品など、耐久性と高性能が求められる箇所の加工にも、この技術は欠かせません。

ただし、除去加工は精密な技術であり、加工には高度な知識と技術が必要です。そのため、技術者の育成や最新の加工機器の導入が、より良い製品を生み出す上で大切になります。

結論として、除去加工は現代の製造業において不可欠な技術であり、その応用範囲はますます広がっています。技術の進歩により、より精密で複雑な製品が求められる今日、除去加工技術の重要性はさらに高まっているのです。

複合加工技術の進展

除去加工とは、材料の一部を取り除き、所望の形状やサイズ、表面仕上げを得るための加工技術です。この技術は、製品の精度向上や機能性の向上に不可欠であり、特に日本の製造業では広く活用されています。例えば、自動車の部品製造や精密機器の部品加工など、高い精度が求められる分野での利用が挙げられます。除去加工には、機械的な方法(例:フライス加工、旋盤加工)や化学的な方法(例:エッチング)、または物理的な方法(例:レーザー加工)など、様々な技術があります。これらの技術を適切に選択し組み合わせることで、微細な部品から大型の構造物まで、幅広い応用が可能になります。最終的に、除去加工は製品の機能性や耐久性を高めることに寄与し、日本の製造業の競争力を支える重要な技術であると結論づけられます。

スマート工場と自動化技術

除去加工とは、製品や材料から不要な部分を取り除く加工技術です。この技術は、製造業における品質向上や効率化のために不可欠です。日本では特に精密機器や電子部品の製造において、この技術の応用が進んでいます。

除去加工の方法にはいくつかの種類があります。例えば、レーザー加工による精密な除去や、化学的な方法による素材の腐食除去などがあります。これらの方法は、製品の精度を高めるだけでなく、生産効率の向上にも繋がります。

特に、レーザー加工は非接触で材料を加工できるため、微細な加工が可能です。電子部品の製造では、極めて小さい部品に対して正確な加工が求められるため、この技術の役割は大きいです。また、レーザー加工は加工速度が速く、多品種少量生産にも適しています。

日本では、これらの除去加工技術を活用することで、製品の品質と生産性の両方を向上させることができます。技術の進歩により、より精密で効率的な製造が可能になりつつあります。除去加工は、今後も製造業の発展に欠かせない技術として、さらなる応用と発展が期待されます。

加工工程での残留応力と対策方法

残留応力の原因と影響

残留応力とは、材料内部に加工や熱処理などの過程で生じる内部応力のことです。これは、製品の寿命や性能に大きな影響を及ぼし得るため、理解しておくことが重要です。たとえば、金属材料に力を加えて成形する加工時や、溶接後の冷却過程で残留応力が生じます。この応力が原因で、材料の歪みが発生したり、使用中に亀裂が入る可能性があります。

特に、精密な機械部品を製造する際や、構造物の耐久性を高めるためには、残留応力を適切に管理することが欠かせません。日本では、高い技術力を背景に、残留応力を減少させる様々な技術が開発されています。例えば、熱処理法による応力除去や、機械的な緊張を加えることで内部応力を調整する方法などがあります。

このように残留応力を管理することは、製品の品質を保証し、長期にわたって安全に使用するためには不可欠です。適切な処理と技術によって、残留応力を最小限に抑えることができれば、製品の信頼性が高まり、より耐久性のある製品を提供することが可能になります。

応力除去のための前処理

除去加工とは、材料表面から不要な部分を取り除く加工技術の総称です。この技術は、製品の品質向上や性能改善に不可欠な工程であり、日本をはじめとする製造業が世界に誇る高い技術力の源泉の一つです。除去加工には、切削、研磨、エッチングなど様々な方法がありますが、それぞれの方法によって適した材料や加工精度が異なります。

たとえば、精密な金属部品を製造する際には、切削加工がよく用いられます。これは、工具を用いて材料から不要な部分を削り取ることで、目的の形状や寸法に加工する方法です。また、半導体の製造においては、エッチング加工が重要な役割を果たします。これは、化学薬品を用いて材料表面の特定の部分だけを溶解させ、微細な回路パターンを形成する技術です。

除去加工の応用範囲は広く、自動車、航空機、電子機器、医療機器など、多岐にわたる分野で利用されています。技術の進歀に伴い、より精密で高効率の除去加工方法が求められており、研究開発が活発に行われています。

まとめると、除去加工は製品の品質や性能を向上させるために重要な工程です。さまざまな加工方法が存在し、用途に応じて最適な方法が選択されます。日本では、この除去加工技術の向上によって、製造業の競争力を高めることができると期待されています。

加工後の応力緩和処理

除去加工とは、材料の表面や内部から不要な部分を取り除く加工技術のことで、日本を含む世界各地で広く用いられています。この技術は、製品の品質向上や機能性の向上、耐久性の強化に不可欠な役割を果たしています。例えば、金属加工においてはバリ取りがその一つ。製品の表面から微小な突起を除去し、滑らかな仕上げを実現します。また、半導体製造では、不要な材料を正確に除去するエッチング工程が重要です。これらの具体例からも分かるように、除去加工は様々な産業分野において、製品の性能を最大化するために重要な役割を担っています。つまり、除去加工によって、耐久性が要求される部品や、高い精度が求められる電子部品など、多岐にわたる製品の品質が向上し、日本の技術力の高さを世界に示す一因となっています。結論として、除去加工は製品の品質を向上させる上で欠かせないテクノロジーであり、その応用範囲は今後も広がり続けるでしょう。

残留応力測定と管理

除去加工とは、材料表面や製品から不要な部分や汚れを取り除く加工技術を指します。この加工は、製品の性能向上や耐久性の強化、美観の向上に寄与し、日本の製造業において広く用いられています。

例えば、金属製品においては、サビや古い塗装を除去するためのサンドブラストや、微細なバリ取りのための化学的エッチングなどがあります。また、半導体製造では、ウェハーの表面を平滑にするためのCMP(Chemical Mechanical Polishing)が重要です。

これらの除去加工技術は、製品の品質を決定づける重要な工程であり、精密な加工が求められるため、高い技術力と専門知識が必要です。日本では、独自の技術開発と改良により、これらの加工技術の精度と効率が年々向上しています。

結論として、除去加工は製品の品質向上に不可欠な工程であり、その技術の発展は日本の製造業の競争力を高める上で重要な役割を果たしています。高度な技術を駆使して、より高品質な製品を生産することが、日本の製造業にとっての大きな課題であり、継続的な技術革新が求められています。

機械加工におけるトラブルと対処法

一般的な加工トラブルとその原因

除去加工とは、物質表面に不要な部分や層を取り除く工程のことです。この技術は、製品の品質を高めるため、さまざまな産業で応用されています。たとえば、電子部品の製造では、精密な除去加工が不良率を下げるために不可欠です。また、自動車産業では、塗装前の表面処理として金属表面のサビや汚れを除去することが一般的です。

除去加工の方法は多岐にわたり、物理的な研磨や化学薬品を用いたエッチング、さらにはレーザーを使った精密な方法まであります。例えば、半導体チップの製造には、極めて細かい部分の除去が求められるため、高い精度で層を削り取るドライエッチングが用いられます。一方、自動車のボディのような比較的大きな面積には、サンドブラストやショットブラストといった物理的な方法が適しています。

こうした除去加工は、製品の寿命を延ばすだけでなく、安全性を高め、美観を向上させる効果もあります。例えば、表面の小さな欠陥を取り除くことで、材料の疲労強度が向上し、故障リスクが低減します。また、滑らかな表面は塗装が均一に行き渡りやすく、見た目の品質を高めることができます。

結論として、除去加工は製品の品質、安全性、美観を向上させるために非常に重要です。その方法は用途によって異なり、精密な電子部品から大きな機械部品まで、幅庅く応用されています。日本でも、この技術の発展と応用が進んでおり、高品質な製品製造に貢献しています。

切削工具の破損と寿命管理

除去加工とは、製品の表面から不要な材料を取り除く加工方法のことです。この技術は、精密な製品を作り出す上で不可欠であり、日本の製造業においても広く利用されています。理由としては、除去加工を行うことで、製品の精度を向上させることができるからです。例えば、金属加工においては、バリ取りや面取りといった除去加工が必須です。これらの工程を経ることで、製品の品質が向上し、使用時の安全性も高まります。

また、最新の技術を取り入れた除去加工方法には、レーザー加工やウォータージェット加工があります。これらの方法は、従来の物理的な力による加工に比べて精度が高く、複雑な形状や非常に薄い材料の加工にも適しています。例えば、レーザー加工を用いることで、微細な部品の加工が可能となり、電子機器や医療機器などの分野での応用が進んでいます。

結論として、除去加工は製品の品質向上に不可欠な技術であり、日本の製造業における競争力を高める上で重要な役割を果たしています。そのため、今後も除去加工技術の進化と応用が期待されます。

加工精度の維持と向上策

除去加工とは、材料から不要な部分を取り除き、所望の形状やサイズに加工する技術のことです。これは、製造業において基本的でありながら、非常に重要なプロセスです。例えば、金属を削って製品を作る旋盤加工や、木材を切断して家具を製造するのも、除去加工の一種に該当します。

除去加工が重視される理由は、製品の精度や仕上がりの品質を決定づけるからです。日本においては、特に自動車や電子機器などの製造分野で、精密な加工技術が求められます。これらの分野では、微細な部品の精度が製品全体の性能を左右するため、高度な除去加工技術が不可欠です。

さらに、除去加工技術は進化を続けており、レーザーや水流を用いた加工方法など、より精密で効率的な技術が開発されています。例えば、レーザー加工では、非接触で材料を加工できるため、微細な加工が可能になります。これにより、従来の方法では難しかった複雑な形状の製品も製造できるようになりました。

結論として、除去加工は製品の品質を決定する基本的な工程であり、その応用範囲は広く、日々進化しています。最新の技術を用いた精密な加工により、より高品質な製品の製造が可能になり、これが日本の製造業における競争力の源泉の一つとなっています。

安全な作業環境の整備と対策

除去加工とは、不要な物質や部分を取り除く加工技術のことです。日本では、精密機械産業や自動車産業など、多岐にわたる分野でこの技術が用いられています。その理由は、製品の品質向上や機能性の向上、さらには環境への配慮などが挙げられます。例えば、半導体の製造過程では微細な不純物を除去することで、製品の性能を大幅に向上させることが可能です。また、自動車の塗装工程では、表面の不純物を取り除くことで、塗装の密着性を高め、長期にわたる耐久性を実現しています。このように除去加工は、製品の品質を左右する重要な工程であり、技術の進歩によりその応用範囲は広がり続けています。最終的に、除去加工は製品の機能性や品質、環境への配慮を高めるために不可欠な技術であり、今後もその重要性は増すことが予想されます。

除去加工技術の未来と持続可能性

環境に配慮した除去加工の取り組み

除去加工は、不要な部分を取り除く加工技術のことを指します。この技術は、製品の品質向上や機能性の追加、そして環境への配慮にも寄与しています。例えば、電子機器の製造過程において、不要な金属部分を精密に除去することで、製品の小型化や性能向上に繋がります。また、廃棄物を減らすことにより、環境保護にも貢献しています。

日本では特に、リサイクルや環境保全に対する意識が高まっており、除去加工技術はその一環として重要視されています。廃材を最小限に抑える精密な除去加工技術は、製造業だけでなく、建設や自動車産業においても広く応用されています。たとえば、自動車製造においては、不要な金属部分を取り除くことによって、軽量化を実現し、燃費の向上に寄与しています。

このように、除去加工は品質の向上、機能の追加、環境保護に貢献する技術として、幅広い分野で利用されています。また、技術の進歩により、より精密で効率的な除去が可能になっており、その活用範囲は今後も拡大していくことが期待されます。

再生可能エネルギーの活用

除去加工は、製品の表面から不要な素材や部品を取り除く工程を指します。この技術は、製造業で広く利用されています。製品の品質向上や機能性の向上、さらには見た目の美しさを実現するために不可欠です。例えば、電子機器の製造では、基板から余分な金属を取り除くことで、正確な回路が構節されます。また、自動車産業では、塗装前の車体からサビや古い塗料を除去することで、塗装の品質を高めることができます。除去加工には、物理的手法(研磨や研削など)と化学的手法(薬品を用いたものなど)があり、対象物の材質や目的に応じて適切な方法が選択されます。この技術の進化により、より効率的で環境に優しい方法が開発され続けています。日本では、この分野の技術開発に力を入れており、世界でも高い評価を受けています。除去加工は、製品の機能性や品質向上において重要な役割を果たし、今後もその技術の進化が期待されます。

除去加工技術の研究開発トレンド

除去加工とは、材料から不要な部分を取り除くことで、製品や部品の所望の形状や寸法を得る加工技術のことです。この技術は、精密部品の製造から大規模な建設プロジェクトまで、幅広い応用が可能です。例えば、自動車の部品製造においては、金属板から不要な部分を切り取ることで、エンジン部品やフレームを形成します。また、半導体製造においては、シリコンウェハーから微細な回路パターンを彫り出すことで、電子デバイスが作られます。

日本では、特に精密工業分野での除去加工技術の重要性が高まっています。これは、高品質な製品を効率良く生産するためのキーとなるからです。例えば、ロボット技術や自動車産業における部品の精密加工は、緻密な除去加工が不可欠であり、その精度が製品の品質を大きく左右します。

したがって、除去加工技術の発展は、製造業の効率化と高品質化に直結しています。最先端の技術開発においては、レーザーや水流を用いた非接触型の除去加工が注目を集めており、これにより更なる精度と速度が求められています。これらの技術は、材料へのダメージを最小限に抑えつつ、微細な加工が可能になるため、今後の製品開発に欠かせないものとなっています。

結論として、除去加工技術は、現代の製造業において不可欠な要素であり、その技術の進化は製品の品質向上と生産効率の向上に直結しています。日本の製造業がこれからも世界トップクラスの競争力を保つためには、この分野の研究開発に注力し続けることが必要です。

まとめ

除去加工とは、データセットから特定の情報を削除することを指します。これは、個人情報などの機密データを保護するために重要な手法です。除去加工の基本的な手法には、匿名化や擬似化などがあります。また、応用としては、機械学習の訓練データを前処理する際に除去加工が利用されます。データセット内のノイズや外れ値を取り除くことで、モデルの精度向上に寄与します。

コメント