酸化皮膜処理を正しく理解する|仕組み・種類・用途から失敗しない表面処理の判断軸

酸化皮膜処理とは何か

酸化皮膜処理とは、金属表面を意図的に酸化させることで、安定した皮膜(酸化皮膜)を形成し、耐食性や耐摩耗性、外観性を向上させる表面処理の総称です。自然酸化とは異なり、処理条件を管理することで、均一で機能性の高い皮膜を形成できる点が特徴です。

自然酸化との違い

金属は空気中で自然に酸化しますが、その皮膜は薄く不均一で、必ずしも防食効果を発揮しません。一方、酸化皮膜処理では、温度・薬品・電圧などを制御し、密着性と安定性に優れた皮膜を形成します。この違いが、工業用途で酸化皮膜処理が選ばれる最大の理由です。

酸化皮膜処理の主な目的と効果

酸化皮膜処理が採用される理由は、単なる防錆にとどまりません。設計要求に応じて、複数の機能を同時に付与できる点に価値があります。

- 耐食性の向上(赤錆・白錆の抑制)

- 耐摩耗性・摺動性の改善

- 電気絶縁性の付与

- 外観品質の均一化(光沢・色調)

特にアルミニウムや鉄鋼部品では、環境耐性を左右する基本処理として位置づけられています。

代表的な酸化皮膜処理の種類

アルミニウムの陽極酸化処理(アルマイト)

アルミニウムに対する代表的な酸化皮膜処理が陽極酸化処理(アルマイト)です。電解処理により人工的に酸化皮膜を成長させ、耐食性・耐摩耗性・装飾性を高めます。

| 項目 | 内容 |

|---|---|

| 皮膜厚 | 数µm〜数十µm |

| 特徴 | 硬質・多孔質構造 |

| 用途 | 筐体、機構部品、建材 |

鉄鋼材料の黒皮・黒染め処理

鉄鋼材料では、表面に四三酸化鉄(Fe₃O₄)を形成する黒皮処理・黒染め処理が広く使われています。装飾性と軽度の防錆性を付与でき、寸法変化が極めて小さい点が特徴です。

他の表面処理との違い

メッキ処理との比較

酸化皮膜処理とメッキ処理は混同されがちですが、根本的な考え方が異なります。メッキは異種金属を被覆するのに対し、酸化皮膜処理は母材そのものを変化させる処理です。

- 密着性は酸化皮膜処理が高い

- 導電性はメッキ処理が有利

- 剥離リスクはメッキの方が高い

塗装処理との比較

塗装は外観性に優れますが、摩耗や欠けに弱い傾向があります。酸化皮膜処理は外観自由度では劣るものの、長期耐久性に優れ、機能部品向きの処理といえます。

酸化皮膜処理が使われる代表的な用途

酸化皮膜処理は、以下のような分野で不可欠な技術となっています。

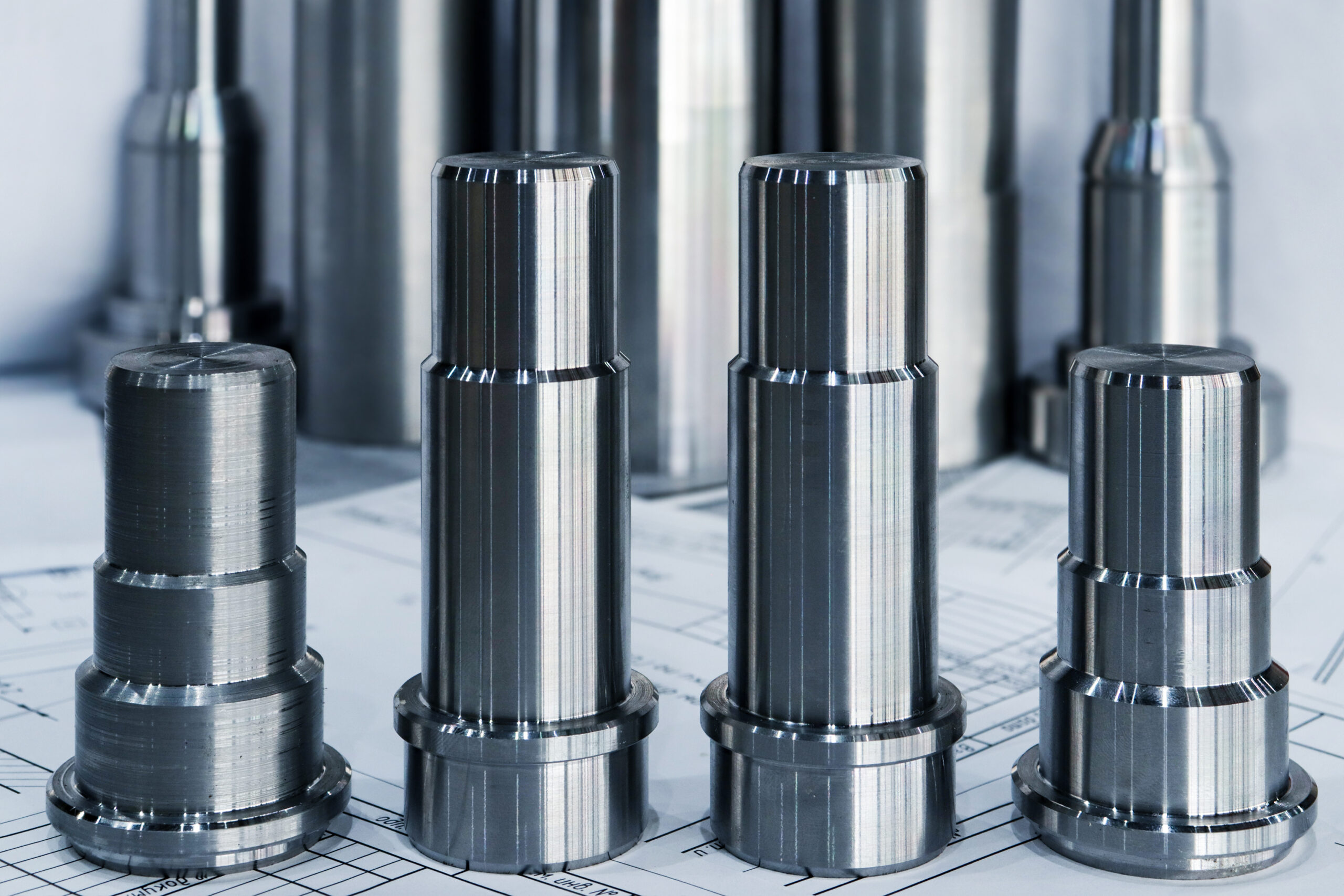

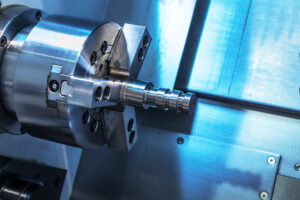

- 産業機械の構造部品

- 半導体製造装置のアルミ部材

- 建築用アルミ建材

- 治具・工具部品

酸化皮膜処理を選定する際の注意点

酸化皮膜処理は万能ではありません。皮膜厚の増加による寸法影響、導電性の低下、加工後処理の必要性など、設計段階で考慮すべき点があります。

- 嵌合部・摺動部への影響

- 後加工の可否

- 使用環境(屋外・薬品・高温)

処理選定を誤ると、性能過剰やコスト増につながります。

よくある質問

まとめ|酸化皮膜処理は信頼性を支える基礎技術

酸化皮膜処理は、金属部品の耐久性・安定性・品質を根本から支える重要な表面処理技術です。派手な処理ではありませんが、正しく理解し、適切に選定することで、製品寿命と信頼性を大きく向上させることができます。材料・用途・環境条件を整理したうえで、最適な酸化皮膜処理を選ぶことが、失敗しないものづくりへの近道です。

コメント