SS400材の加工に最適な切削条件ガイド

SS400材は、様々な産業分野で広く使用されている素材です。しかし、この材料を効果的に加工するための切削条件を理解し、適切に適用することは重要です。本ガイドでは、SS400材の加工に最適な切削条件について詳しく説明します。切削条件を正しく設定することで、作業効率を向上させるだけでなく、加工精度や工具寿命を向上させることができます。さらに、適切な切削条件を選択することで、材料の特性や作業環境に応じて最適な加工結果を得ることが可能となります。SS400材の加工において最適な切削条件について、このガイドがあなたの役に立つ情報を提供します。

Contents

SS400材とは

SS400材は、日本工業規格(JIS G 3101)に規定されている一般構造用圧延鋼材であり、建築や機械部品の製造に幅広く使用されています。この鋼材は、炭素鋼の一種でありながら、溶接性や加工性に優れるため、多様な用途に適しています。SS400材の基本的な特徴

SS400材の最大の特徴は、溶接や加工のしやすさにあります。炭素含有量が低いため、溶接時のひび割れが発生しにくく、安定した接合が可能です。また、切削やプレス加工にも適しており、形状の自由度が高いことが利点です。さらに、適度な引張強度や降伏点を持ち、構造材料として十分な性能を発揮します。これらの特性を備えているにもかかわらず、合金元素を多く含まないため、比較的低コストで製造できるのも大きなメリットです。 このような特性から、SS400材は建築構造物や橋梁、鉄骨フレーム、車両部品、産業機械など、多岐にわたる分野で採用されています。SS400材の化学成分と物理的性質

SS400材の化学成分は、JIS規格で厳密に定められているわけではなく、炭素(C)、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)などの含有量によって分類されます。一般的に、炭素含有量は0.05~0.23%とされており、マンガンは0.30~0.90%の範囲で含まれています。リンと硫黄の含有量は、それぞれ0.050%以下に抑えられています。 物理的性質については、比重が約7.85、ヤング率が約200 GPa、ポアソン比は約0.3とされています。引張強度は400~510 MPaの範囲で、降伏点は板厚16mm以下で245 MPa以上と規定されています。これらの特性により、SS400材は強度と加工性のバランスが取れた素材として、多くの製品に活用されています。目次

SS400材の切削加工概要

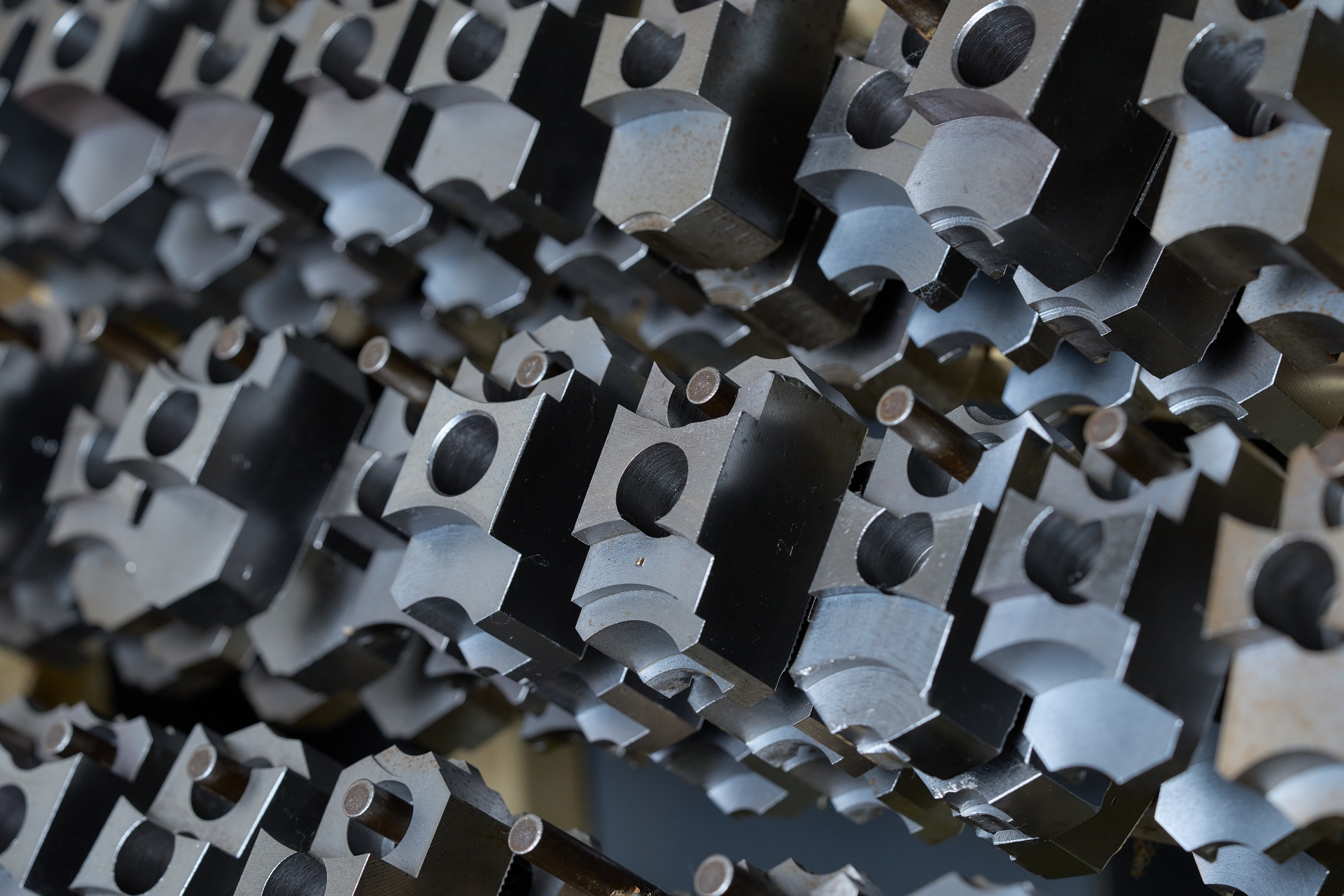

SS400材は、機械部品や構造物の製造に広く使用される一般構造用圧延鋼材であり、切削加工を施すことでさまざまな形状に成形できます。切削加工とは、工具を用いて材料を削り、目的の形状や寸法に仕上げる加工方法のことを指します。旋盤加工、フライス加工、ボール盤加工など、多くの切削手法が存在し、加工精度やコストを考慮しながら最適な方法を選択します。SS400材における切削加工の重要性

SS400材は建築・産業機械・自動車部品など多岐にわたる分野で使用されており、切削加工によって部品の精密な仕上げが求められます。特に、ボルト穴や接合部の加工、精密部品の製造などでは、高い加工精度が必要となります。また、溶接や曲げ加工と組み合わせることで、より複雑な構造物を作ることが可能になります。 さらに、SS400材は比較的軟らかく、工具摩耗が少ないため、加工性が良好です。そのため、高速加工にも適しており、生産性向上に貢献する点も重要なメリットといえます。SS400材の切削加工に関する一般的な課題

SS400材は加工しやすい鋼材ですが、切削加工時にはいくつかの課題が発生します。まず、炭素含有量が低いため、加工時の仕上がり面が粗くなることがあり、特に高精度な仕上げを求める場合には、最終的な研磨や仕上げ加工が必要になることがあります。また、SS400材は一般的な炭素鋼と比較すると強度が低めであり、切削時のびびり(振動)が発生しやすい点も考慮しなければなりません。 さらに、SS400材は溶接性が良い一方で、熱影響部が変質しやすい特性があります。そのため、溶接後の切削加工では、硬化層ができることで加工性が低下する可能性があります。適切な切削条件を設定し、工具の選定や冷却方法を工夫することが重要です。 これらの点を踏まえ、適切な工具選定や切削速度の管理を行うことで、SS400材の切削加工において高品質な仕上がりを実現することができます。SS400材の切削条件の基礎

SS400材の切削加工を行う際には、適切な切削条件を設定することが重要です。切削速度、送り速度、切削深さ、冷却液の使用など、各要素が仕上がりの品質や工具寿命に大きく影響します。以下に、それぞれの要素について詳しく解説します。切削速度の選定

切削速度(m/min)は、工具の寿命や加工面の仕上がりに大きく影響します。SS400材は一般構造用圧延鋼材であり、比較的加工しやすい材料ですが、使用する工具の種類によって最適な切削速度が異なります。- 超硬工具を使用する場合:80~150 m/min

- ハイス(HSS)工具を使用する場合:20~50 m/min

送り速度とその影響

送り速度(mm/revまたはmm/min)は、切削中の工具の進行速度を指します。適切な送り速度を設定することで、工具の負荷を軽減し、表面仕上げを向上させることができます。- 仕上げ加工:0.05~0.2 mm/rev(細かい仕上がりを得るために低速設定)

- 荒加工:0.2~0.5 mm/rev(効率を優先し、高速設定)

切削深さの設定

切削深さ(mm)は、1回の切削でどの程度の厚みを削るかを決定します。SS400材の切削では、目的に応じて以下のように設定します。- 仕上げ加工:0.2~0.5 mm

- 荒加工:1.0~3.0 mm

冷却液の使用と種類

切削加工では、工具と材料の摩擦により熱が発生するため、冷却液を適切に使用することで加工精度の向上や工具寿命の延長が可能です。SS400材の切削加工では、以下の冷却液が一般的に使用されます。- 水溶性切削液(乳化液)

- 冷却効果が高く、工具寿命を延ばす効果がある

- 高速加工や連続加工時に適している

- 油性切削液(切削油)

- 潤滑性に優れ、工具の摩耗を抑える

- 精密加工や仕上げ加工に適している

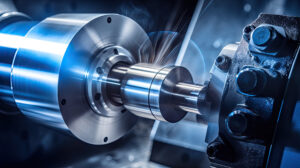

旋盤加工におけるSS400材の切削条件

旋盤加工は、円形の素材を回転させながら工具を当てて削る加工方法で、SS400材の加工にも広く利用されます。適切な切削条件を設定することで、精度高く効率よく加工が可能となります。ここでは、旋盤加工の基本、SS400材における切削条件、そして加工時のトラブルシューティングについて詳述します。旋盤加工の基本

旋盤加工では、素材が回転し、その周りに固定された工具が直線的に進行しながら切削を行います。旋盤は、外径加工、内径加工、ねじ切りなど、多様な加工が可能です。SS400材のような一般的な炭素鋼を加工する際は、工具の選定や切削条件が重要です。- 外径加工:主に円周部の加工を行う。

- 内径加工:円内部の加工。

- ねじ切り:特定の規格に基づいたねじを切る加工。

旋盤でのSS400材加工の切削条件

SS400材の旋盤加工において、最適な切削条件を設定するためには、以下の要素を考慮する必要があります。- 切削速度(m/min):SS400材の切削には、工具の材質に応じて最適な切削速度を設定することが大切です。一般的には、ハイス鋼工具を使用する場合、切削速度は20~50 m/min、超硬工具の場合は80~150 m/min程度です。

- 送り速度(mm/rev):加工精度や仕上がりの品質に影響します。仕上げ加工では、0.05~0.2 mm/rev程度の低い送り速度が推奨され、荒加工ではより速い送り速度が適しています。

- 切削深さ(mm):荒加工時には深さを大きく設定し、仕上げ加工時には深さを抑えます。荒加工の切削深さは1~3 mm、仕上げ加工は0.2~0.5 mm程度が一般的です。

- 冷却液の使用:切削中の摩擦による熱を抑えるために冷却液を使用します。水溶性切削液や切削油を選択し、適切に供給することが重要です。冷却液は工具寿命を延ばし、加工面の仕上がりにも影響します。

旋盤加工時のトラブルシューティング

旋盤加工中に発生するトラブルを予防・解決するために、以下のポイントを確認します。- 振動・びびりの発生:

- 振動が発生する場合、切削条件が過剰であったり、工具の取り付けが不安定な場合があります。送り速度や切削深さを適切に調整し、工具の状態を確認しましょう。

- 切削面の粗さ:

- 加工面に粗さが見られる場合、切削速度が低すぎるか、送り速度が高すぎる可能性があります。仕上げ加工の場合は、適切な切削速度と低い送り速度を設定し、冷却液を適切に使用することが大切です。

- 工具摩耗の早さ:

- 切削中に工具の摩耗が早い場合、切削速度が高すぎる、または冷却不足の可能性があります。工具材質や切削条件を見直し、冷却液の供給を強化しましょう。

- 切削音や振動:

- 切削中の異常音や振動は、切削条件が適切でない場合や工具の不具合が原因であることが多いです。工具の状態を確認し、必要に応じて調整します。

フライス加工におけるSS400材の切削条件

フライス加工は、回転する工具を使って素材を削り取る加工方法で、SS400材のような炭素鋼の加工にも利用されます。ここでは、フライス加工の基本的な手法、SS400材の加工における切削条件、そしてフライス加工時に直面しやすいトラブルの対処方法について詳述します。フライス加工の基本

フライス加工では、回転する切削工具を材料に押し付けて削ることで、必要な形状に加工します。主に以下の2つのフライス加工があります。- 縦型フライス:工具が垂直に回転し、材料に対して垂直にアプローチします。平面加工や溝加工に多く用いられます。

- 横型フライス:工具が水平に回転し、材料に対して横方向に切削を行います。大きな部品の一度に複数面を削るのに適しています。

フライスでのSS400材加工の切削条件

SS400材は比較的加工しやすい材質で、フライス加工を行う際には、切削条件に注意することが求められます。以下は、SS400材に適した切削条件です。- 切削速度(m/min):SS400材のフライス加工には、工具の材質に応じて切削速度を調整します。通常、ハイス鋼工具の場合、切削速度は30~60 m/min程度が一般的です。一方、超硬工具を使用する場合は、100~150 m/min程度が適切です。

- 送り速度(mm/min):送り速度は、加工精度に影響します。仕上げ加工の場合、送り速度は低く抑え、0.05~0.2 mm/rev程度に設定します。荒加工時は、0.3~0.5 mm/revの速い送りが適している場合もあります。

- 切削深さ(mm):荒加工では深く設定し、仕上げ加工では薄く設定します。通常、荒加工時は1~3 mm、仕上げ加工時は0.1~0.3 mm程度の深さが一般的です。

- 冷却液の使用:SS400材をフライス加工する際には、適切な冷却が非常に重要です。冷却液を使用することで、工具の温度上昇を抑え、切削効率を高め、工具寿命を延ばすことができます。水溶性切削液や切削油を使用するのが一般的です。

フライス加工時のトラブルシューティング

フライス加工中に発生するトラブルに対処するために、以下の点に注意します。- 振動やびびり:

- 加工中に振動が発生すると、加工精度が低下し、工具寿命にも影響します。振動の原因として、切削条件の設定不良、工具の摩耗、または固定が不十分なことがあります。振動を減らすためには、切削速度や送り速度を適切に設定し、工具の取り付けをしっかり行うことが必要です。

- 切削面の粗さ:

- 切削面が粗くなる場合、切削速度が低すぎたり、送り速度が高すぎたりすることが原因である場合があります。仕上げ加工では、低い送り速度と適切な切削速度を選定することで、滑らかな表面を得ることができます。また、冷却液を適切に使用して温度管理を行うことも重要です。

- 工具摩耗の早さ:

- 工具の摩耗が早い場合、切削条件が過剰または不適切な可能性があります。切削速度を適切に設定し、冷却液をしっかり供給することで摩耗を抑制できます。また、工具の材質選定や刃先の状態も定期的に確認しましょう。

- 焼き付きや切削音の異常:

- 切削音が異常に大きい場合や焼き付きが見られる場合、切削条件が高すぎることが考えられます。この場合、切削速度を調整し、冷却を強化することで、問題を解決できることがあります。

コメント