NC自動旋盤。その名前を聞いたことがありますか?この先端技術がどのように工業界を変革しているのか、その秘密に迫ってみましょう。

NC自動旋盤は、加工時間を短縮し、精度を向上させるための重要なツールとして広く活用されています。この記事では、NC自動旋盤の基本原理から具体的な活用術まで、徹底的に解説していきます。

もしもあなたが製造業界で働いているのであれば、この技術を知ることは極めて重要です。加工時間の短縮と精度向上が求められる現代の環境で、NC自動旋盤がどのように役立つのか、ぜひこの記事でご確認ください。

NC自動旋盤の基本

NC自動旋盤とは何か?

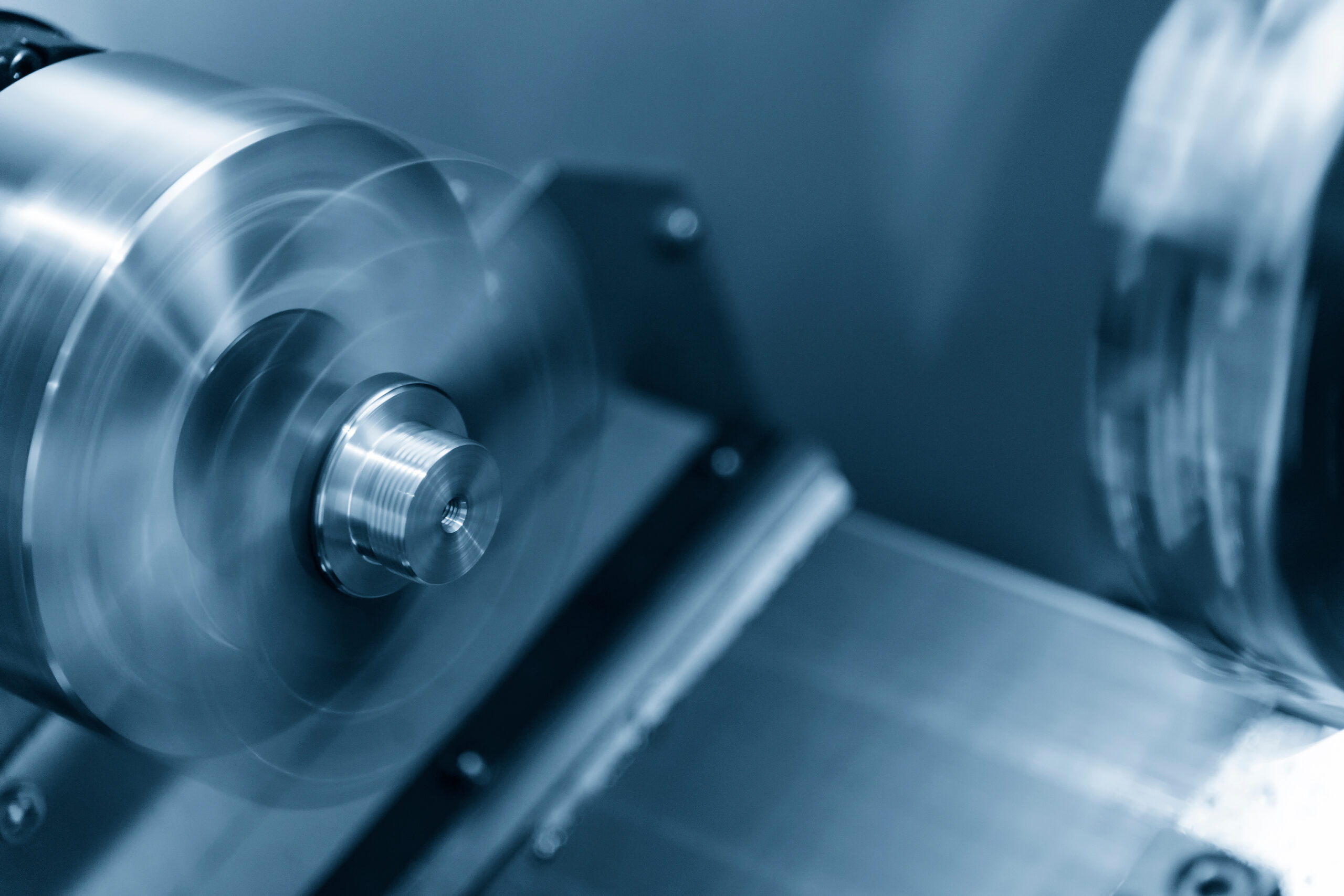

NC自動旋盤(Numerical Control Automatic Lathe)は、数値制御(NC)を使用して自動的に回転する部品を加工する機械です。主に金属部品の切削加工に使用され、精密な加工を高速で行えるため、量産に適しています。コンピュータ制御により、加工の精度と効率が大幅に向上しています。

NC自動旋盤の特徴

| 特徴 |

詳細 |

| 自動化された加工 |

人手を介さずに、プログラムされた指示に従って自動で加工を行う。 |

| 高精度 |

数値制御による精密な加工が可能で、微細な寸法でも高い精度を実現。 |

| 多様な加工機能 |

旋削、ねじ切り、穴あけ、面取り、バリ取りなど、さまざまな加工が1台で可能。 |

| 高効率 |

自動化された加工により、短時間で高精度な製品を大量生産できる。 |

| プログラム可能 |

加工条件や製品の仕様に合わせて、プログラムを変更することで柔軟な対応が可能。 |

NC自動旋盤の構造

| 構成要素 |

詳細 |

| 主軸 |

部品を回転させる部分で、加工の基本となる。 |

| 工具台 |

旋削工具を取り付ける部分。工具の交換や位置決めが自動で行われる。 |

| 制御装置 |

コンピュータによる数値制御を行い、加工条件や動作を管理する。 |

| クーラント供給装置 |

加工中に工具を冷却するための液体を供給する装置。 |

NC自動旋盤の歴史と進化

NC自動旋盤を活用することで、加工時間の短縮と製品の精度向上が実現できます。この技術は、製造業の現場で重要な役割を果たしています。まず、NC自動旋盤の精度が非常に高いため、一貫した品質の製品を大量に生産することが可能です。これは、プログラムによって機械が自動で操作されるため、人の手作業による誤差がなく、精密な加工が可能になるからです。

また、NC自動旋盤はプログラムを事前に設定することで、複雑な加工も正確に迅速に行うことができます。例えば、ある部品を製造する場合、従来の旋盤では複数の工程を経て加工する必要がありましたが、NC自動旋盤を使用することで、これらの工程を一度に行うことができます。これにより、加工にかかる時間を大幅に削減することが可能です。

さらに、NC自動旋盤は操作が容易であり、プログラムの変更も簡単に行えます。これにより、小ロットの多品種生産にも柔軟に対応することができ、市場の変化に迅速に適応することが可能です。

結論として、NC自動旋盤を活用することは、加工時間の短縮と製品の精度向上に直結します。この技術により、製造業の効率化が進み、競争力の向上が期待できます。

NC自動旋盤の主要コンポーネント

NC自動旋盤は、高精度な金属加工を自動化するために設計された機械で、数多くの重要なコンポーネントが組み合わさっています。以下はその主要なコンポーネントとその役割です。

主軸 (Spindle)

主軸は、部品を回転させる役割を担う最も重要なコンポーネントです。部品の旋削加工を行うために、高速回転が可能で、安定した動作が求められます。

| 特徴 |

詳細 |

| 機能 |

部品を回転させ、加工を行う。 |

| 回転速度 |

部品に応じた適切な回転速度が設定され、精度と効率を高める。 |

| 駆動方式 |

モーターによる駆動で、一定のトルクと回転速度を維持。 |

工具台 (Tool Post)

工具台は、加工に必要な複数の工具を取り付ける部分です。NC自動旋盤では、工具の交換や位置決めが自動で行われ、作業の効率化と精度向上に寄与します。

| 特徴 |

詳細 |

| 機能 |

必要な工具を取り付け、工具の位置決めを行う。 |

| 自動工具交換 |

プログラムに従い、工具の交換が自動で行われる。 |

| 精密位置決め |

工具の位置決めが精密に行われることで、加工精度が向上。 |

制御装置 (Control Unit)

制御装置は、NC自動旋盤の頭脳部分です。コンピュータ制御により、加工プログラムを実行し、部品の加工条件を管理します。

| 特徴 |

詳細 |

| 機能 |

加工プログラムの実行、動作指示、機械全体の管理。 |

| 操作方法 |

プログラムや加工条件は、専用のプログラム言語(Gコードなど)を使って入力される。 |

| インターフェース |

操作パネルやPCを使って、ユーザーがプログラムを設定・変更する。 |

クーラント供給装置 (Coolant System)

クーラント供給装置は、加工中の工具と部品を冷却するための液体(クーラント)を供給します。これにより、工具の寿命を延ばし、熱による変形や精度の低下を防ぎます。

| 特徴 |

詳細 |

| 機能 |

加工中に発生する熱を冷却し、工具の摩耗を減少させる。 |

| 液体供給 |

液体(油または水ベース)が工具と加工部品に供給される。 |

| 冷却効果 |

高効率で冷却を行い、加工温度を安定させる。 |

スライド・リニアガイド (Slide/Linear Guides)

スライドやリニアガイドは、機械部品が精密に動くための部品です。高精度な加工を行うためには、これらのガイドがしっかりとした動きと安定性を提供することが必要です。

| 特徴 |

詳細 |

| 機能 |

加工の際に工具や部品を正確に移動させる。 |

| 精度 |

高精度な直線運動が要求され、加工精度に大きな影響を与える。 |

| 耐久性 |

長期間の使用にも耐える強度と耐久性が求められる。 |

チャック (Chuck)

チャックは、加工する部品を固定するための装置です。部品のサイズに合わせて調整され、精密に固定することが重要です。

| 特徴 |

詳細 |

| 機能 |

部品をしっかりと固定し、加工中に動かないようにする。 |

| 種類 |

3爪チャック、4爪チャックなど、用途に応じたチャックが使用される。 |

| 精度 |

部品の中心が正確に固定され、精度の高い加工が行える。 |

NC自動旋盤の種類と特徴

NC自動旋盤は、数多くの種類があり、それぞれが異なる特徴と用途を持っています。これらの機械は、金属部品の精密加工を自動化し、高効率かつ高精度な作業を実現します。以下は、代表的なNC自動旋盤の種類とその特徴です。

単軸NC自動旋盤

単軸NC自動旋盤は、1軸で部品を回転させ、加工を行うシンプルな構造を持っています。このタイプは比較的安価で、単純な部品の加工に適しています。

| 特徴 |

詳細 |

| 主軸数 |

1軸(部品の回転軸)。 |

| 加工対象 |

簡単な回転部品や小型部品。 |

| 自動化 |

部品の自動交換機能を備えている場合がある。 |

| 精度 |

高精度が求められない簡単な部品加工向け。 |

複軸NC自動旋盤

複軸NC自動旋盤は、複数の軸(通常は2軸または3軸)を使用して、より複雑な部品加工を行います。このタイプは、複雑な形状の部品や高精度が求められる場合に使用されます。

| 特徴 |

詳細 |

| 主軸数 |

2軸または3軸(部品の回転と工具の移動を同時に制御)。 |

| 加工対象 |

複雑な形状の部品。 |

| 自動化 |

高度な自動化機能、複数の工具を使用して多様な加工が可能。 |

| 精度 |

高精度な加工が可能。 |

マルチタスク型NC自動旋盤

マルチタスク型NC自動旋盤は、1台で複数の工程を行うことができる機械です。例えば、旋削加工の後に穴あけやフライス加工を行うことができます。これにより、生産性の向上と加工精度の維持が可能です。

| 特徴 |

詳細 |

| 主軸数 |

複数(通常2つ以上の主軸を搭載)。 |

| 加工対象 |

複雑で多工程を必要とする部品。 |

| 自動化 |

旋削加工、穴あけ、フライス加工などの複数の加工を自動で行う。 |

| 精度 |

複雑な加工も高精度で対応可能。 |

多軸NC自動旋盤

多軸NC自動旋盤は、さらに多くの軸(通常は5軸や6軸)を使用し、非常に複雑で精密な加工を可能にする機械です。このタイプの旋盤は、航空機部品や自動車部品など、非常に高度な加工が要求される業界で使用されます。

| 特徴 |

詳細 |

| 主軸数 |

5軸または6軸(多軸制御でより複雑な加工が可能)。 |

| 加工対象 |

高度で複雑な部品、例えば航空機や自動車の部品。 |

| 自動化 |

高度な自動化機能を搭載し、複雑な加工を効率的に行う。 |

| 精度 |

高精度な加工が可能で、複雑な形状の部品も高精度で製造できる。 |

タレット型NC自動旋盤

タレット型NC自動旋盤は、複数の工具をタレット(回転台)に取り付けて、工具の交換を高速で行うことができる機械です。これにより、さまざまな加工を自動で行うことができ、効率性が向上します。

| 特徴 |

詳細 |

| 主軸数 |

1軸(部品の回転軸)+複数の工具。 |

| 加工対象 |

中小型部品の多品種・少量生産。 |

| 自動化 |

高速な工具交換と多様な加工が可能。 |

| 精度 |

高精度な加工が可能だが、複雑な加工には限界がある。 |

目次

NC旋盤とCNC旋盤の違い

NC旋盤とCNC旋盤の技術的違い

NC旋盤(Numerical Control旋盤)とCNC旋盤(Computer Numerical Control旋盤)は、どちらもコンピュータ制御による旋盤ですが、その制御方法と機能にいくつかの重要な違いがあります。以下に、両者の技術的な違いを比較します。

1. 制御システムの違い

| 特徴 |

NC旋盤 |

CNC旋盤 |

| 制御方法 |

数値制御(パンプなどの機械的な制御装置) |

コンピュータ制御(PCまたは専用コントローラによる制御) |

| プログラミング |

数値コードを手動で入力してプログラム |

プログラムは専用ソフトウェアを用いて作成し、パソコンで編集可能 |

| 自動化 |

一部自動化(主に単純なプログラム) |

完全な自動化(複雑な形状や動きに対応可能) |

2. 精度と柔軟性

| 特徴 |

NC旋盤 |

CNC旋盤 |

| 精度 |

精度は限られており、機械やプログラムに依存 |

高精度で、ソフトウェアにより補正機能や微調整が可能 |

| 加工の柔軟性 |

限定的な加工機能に対応 |

複雑な形状や多軸加工に対応可能 |

3. 操作性とプログラム管理

| 特徴 |

NC旋盤 |

CNC旋盤 |

| プログラムの管理 |

簡単なプログラムを直接手動で入力 |

プログラムはコンピュータで管理し、複数のプログラムを効率的に管理可能 |

| 操作の複雑さ |

操作が比較的簡単で、機械に直接入力することが多い |

操作は高度で、ソフトウェアを通じて複雑なコマンドや設定が可能 |

4. メンテナンスと更新

| 特徴 |

NC旋盤 |

CNC旋盤 |

| メンテナンスの頻度 |

機械的な部分が多く、メンテナンスが手間 |

ソフトウェアのアップデートやコントローラの変更が主 |

| プログラムの更新 |

手動で修正が必要 |

コンピュータで簡単にプログラムの変更や更新が可能 |

5. 生産性と効率

| 特徴 |

NC旋盤 |

CNC旋盤 |

| 生産性 |

一部自動化で、単純な部品加工に向いている |

高い生産性を持ち、複雑な加工も効率的に行える |

| 複雑な加工 |

限定的な加工が可能 |

高度な複雑加工(多軸、複数工具の同時使用など)が可能 |

操作性とプログラミングの比較

NC旋盤とCNC旋盤では、操作性とプログラミングの方法に大きな違いがあります。以下に、これらの特徴を比較した表を示します。

1. 操作性の比較

| 特徴 |

NC旋盤 |

CNC旋盤 |

| 操作の簡便さ |

操作は比較的シンプルで、機械のパネルや数値入力で直接制御 |

操作はコンピュータベースで、ソフトウェアを使った高度な設定が必要 |

| 学習曲線 |

初心者にも扱いやすいが、複雑な作業には制限がある |

操作を習得するには時間がかかるが、長期的には効率的 |

| ユーザーインターフェース |

基本的な数値制御装置を使用 |

グラフィカルインターフェースやタッチスクリーンを利用し、直感的な操作が可能 |

| リアルタイムの変更 |

操作中に設定を変更するのは難しい |

プログラムをリアルタイムで変更・調整できる |

2. プログラミングの比較

| 特徴 |

NC旋盤 |

CNC旋盤 |

| プログラムの入力方法 |

手動で数値コードを入力、簡単なプログラムに適応 |

専用のプログラミングソフトを使用、複雑な形状や多軸加工に対応 |

| プログラムの柔軟性 |

限られた機能、手動修正が必要 |

ソフトウェアによって複雑な加工プログラムが可能、プログラムの修正や更新が簡単 |

| エラーの修正 |

手動でエラーを確認し修正する必要があり、効率が悪い |

ソフトウェアでエラーを確認し、素早く修正できる |

| プログラム管理 |

プログラム管理は手動で行うため、複数のプログラムを管理するのが難しい |

複数のプログラムを一元管理でき、効率的なプログラムの切り替えが可能 |

3. プログラム作成のサポート

| 特徴 |

NC旋盤 |

CNC旋盤 |

| プログラミングサポート |

最小限のサポート、ユーザーが手動でプログラムを作成 |

高度なプログラム作成支援(CAD/CAMソフトウェアの使用) |

| シミュレーション機能 |

シミュレーション機能がないため、エラーが事前にわかりづらい |

プログラムのシミュレーション機能が充実しており、エラーを事前に確認可能 |

産業界での使用状況と適用分野

NC自動旋盤とCNC自動旋盤は、さまざまな産業分野で使用されています。これらの機械は、製造業における精密加工や自動化において非常に重要な役割を果たしています。以下に、産業界での使用状況とそれぞれの適用分野を比較した表を示します。

1. NC自動旋盤の使用状況と適用分野

| 分野 |

使用状況 |

適用範囲 |

| 自動車産業 |

小規模な部品の製造や修理に使用 |

エンジン部品、シャフト、ボルトなどの単純な旋削加工 |

| 電子機器製造 |

少量生産に適している |

プラスチックや金属のケース、端子、ネジなどの加工 |

| 金型製造 |

小ロット生産や試作品作成に使用 |

部品の下処理や簡単な切削加工 |

| 航空宇宙産業 |

基本的な部品加工に使用 |

シンプルな航空機部品やシャフトの旋削 |

| 医療機器 |

少量の精密部品加工に使用 |

医療用器具のシンプルな部品製作 |

2. CNC自動旋盤の使用状況と適用分野

| 分野 |

使用状況 |

適用範囲 |

| 自動車産業 |

大量生産と複雑な部品加工に使用 |

高精度のエンジン部品、ギア、シャフト、サスペンション部品など |

| 航空宇宙産業 |

高精度の部品加工に使用 |

複雑な航空機部品や構造物、タービンブレードなど |

| 電子機器製造 |

精密なパーツや小型部品の大量生産に使用 |

スマートフォンの筐体、精密機器の部品 |

| 医療機器 |

高精度な部品加工に使用 |

インプラント、義肢、手術器具の精密部品 |

| 製造業全般 |

複雑な加工が必要な部品に広く適用 |

高精度な金型、工作機械部品、精密部品 |

3. 産業界での使用状況比較

| 特徴 |

NC自動旋盤 |

CNC自動旋盤 |

| 生産規模 |

少量生産や試作品製作に適している |

大量生産や複雑な部品製作に最適 |

| 精度 |

標準的な精度で、複雑な形状には限界がある |

高精度で、複雑な形状や多軸加工が可能 |

| 自動化レベル |

操作が手動に近く、自動化は限定的 |

高度な自動化が可能で、プログラム制御により効率的な生産 |

| コスト |

比較的低コストで運用可能 |

初期投資が高いが、生産性向上に貢献 |

| フレキシビリティ |

一定範囲の加工に適している |

複雑な加工にも対応でき、柔軟性が高い |

自動盤とNC旋盤の区別

自動盤の概要と機能

自動盤は、金属加工において高効率で精密な部品を自動的に製造する機械です。特に、繰り返しの作業や大量生産に適しており、複雑な形状や細かい部品の加工に利用されています。自動盤には、通常の旋盤の機能を進化させた様々な特徴と機能があり、複雑な工程を自動で行うことが可能です。以下に、自動盤の概要とその主要機能を整理しました。

1. 自動盤の構造

自動盤は、主に以下のコンポーネントで構成されています:

| コンポーネント |

機能 |

| 主軸 |

ワークを回転させる役割を果たします。 |

| 工具台 |

切削工具を取り付け、ワークに対して正確に動かすための装置です。 |

| チャック |

ワークを固定し、加工中に動かないようにします。 |

| 自動送り装置 |

ワークや工具を自動的に送り込むための機構です。 |

| NC制御ユニット |

加工プログラムを実行し、機械の動きを制御します。 |

2. 自動盤の主な機能

自動盤は、通常の旋盤の機能に加えて以下のような特別な機能を備えています:

| 機能 |

説明 |

| 自動送り |

工具やワークを自動的に移動させる機能。複数の工程を連続して行えるため、生産効率が向上します。 |

| 多軸加工 |

複数の軸(通常はX軸、Y軸、Z軸)を同時に使って加工を行うことで、複雑な形状の部品を一度のセットアップで製作可能。 |

| 自動工具交換 |

複数の工具をあらかじめセットしておき、必要に応じて自動で交換することで、作業時間を短縮し、ダウンタイムを減少させます。 |

| CNC制御 |

コンピュータ数値制御(CNC)を用いて、プログラムで動作を管理し、精密な加工が可能です。 |

| 自動パーツ取出し |

加工が終了した後、ワークを自動で取り出し、次のワークにセットする機能を備えています。 |

3. 自動盤の特徴と利点

自動盤には、以下のような特徴と利点があります:

| 特徴 |

利点 |

| 高生産性 |

繰り返し加工を自動で行うため、効率的に部品を製造できます。 |

| 高精度 |

CNC制御により、高い加工精度と一貫した品質を確保できます。 |

| 長時間運転可能 |

人手をほとんど必要とせず、24時間体制で稼働できるため、大量生産に最適です。 |

| 多機能性 |

複数の加工を一度のセットアップで行うことができ、部品の形状に応じて柔軟に対応可能です。 |

| コスト削減 |

自動化により人件費や加工時間を削減し、長期的にコストパフォーマンスを向上させます。 |

4. 自動盤の適用分野

自動盤は、以下のような分野で広く利用されています:

| 分野 |

適用例 |

| 自動車産業 |

エンジン部品、シャフト、ボルト、ナットなどの大量生産。 |

| 電子機器 |

精密なケースや端子の加工。 |

| 医療機器 |

インプラント、義肢、手術器具の精密部品。 |

| 航空宇宙産業 |

複雑な航空機部品や機械の部品製造。 |

| 精密機器製造 |

高精度な部品や金型部品の製作。 |

NC旋盤と自動盤の機能比較

NC旋盤と自動盤はどちらも金属加工において重要な役割を果たす機械ですが、それぞれの機能や用途には異なる特性があります。以下に、両者の主な機能を比較してみました。

1. 機械の基本構造と目的

| 特徴 |

NC旋盤 |

自動盤 |

| 主な用途 |

高精度な旋削加工。小・中規模の生産に適している。 |

大量生産向けの自動化された加工。 |

| 操作方式 |

コンピュータ数値制御(CNC)でプログラムを設定し、1つのワークを個別に加工する。 |

自動化機能を有し、複数の工程を一度に行い、大量の部品を自動で加工。 |

| 主要な加工対象 |

主に円形部品や回転体の加工。 |

様々な形状の部品(円形部品や精密部品)の大量生産。 |

2. 自動化と加工精度

| 特徴 |

NC旋盤 |

自動盤 |

| 自動化機能 |

自動送り装置や自動ツール交換機能を備えることがあるが、主に手動での操作も可能。 |

自動工具交換、自動送り装置、自動パーツ取出しなどのフルオート機能を持ち、完全自動で動作。 |

| 加工精度 |

高精度な加工が可能。主に1つの部品を精密に加工。 |

複数部品を同時に加工でき、高精度の自動化が可能。 |

| 設定変更の柔軟性 |

プログラムの変更で異なる部品の加工が可能だが、セットアップに時間がかかることがある。 |

事前に設定されたプログラムで効率的に動作するが、柔軟性には限りがある。 |

3. 生産性と効率

| 特徴 |

NC旋盤 |

自動盤 |

| 生産効率 |

少量・中量の生産に優れ、加工精度も高いが、生産速度は限られる。 |

大量生産に最適で、連続的に高い生産効率を維持できる。 |

| 作業時間 |

部品ごとに一定のセットアップ時間がかかる。 |

工具交換やパーツ取出しの自動化により、作業時間が短縮される。 |

4. 対応する部品の形状とサイズ

| 特徴 |

NC旋盤 |

自動盤 |

| 部品の形状 |

円筒形、円形部品や回転体などの加工に優れる。 |

円形部品をはじめ、精密な金属部品、複雑な形状や高精度な加工にも対応。 |

| サイズの柔軟性 |

中・小サイズの部品の加工に適しており、幅広いサイズに対応可能。 |

通常は小・中サイズの部品が多く、大量生産向けであるため、サイズに対する柔軟性はやや限定的。 |

5. 結論

| 特徴 |

NC旋盤 |

自動盤 |

| 適用分野 |

精密な部品加工が求められる場面、試作品製作、小ロット生産。 |

大量生産で、精度の高い部品を連続して製造する場面。 |

| 利点 |

高精度、柔軟な設定変更、少量生産に適した対応力。 |

高い生産効率、長時間運転可能、完全自動化による人件費削減。 |

| 欠点 |

生産速度が限られ、セットアップに時間がかかることがある。 |

柔軟性が低く、特に小ロット生産や変更が多い場合には適さない。 |

選択基準と用途に応じた適切な機械の選び方

機械加工において、使用する機械の選択は製品の品質や生産効率に大きな影響を与えます。各機械の特性に応じて、最適な機械を選択することが重要です。以下に、選択基準と用途に応じた機械の選び方を紹介します。

1. 選択基準

| 基準 |

説明 |

対象機械 |

| 加工精度 |

製品の精度要求に応じて、適切な機械を選択する。高精度が求められる場合は、NC旋盤やフライス盤などを選ぶ。 |

NC旋盤、CNCフライス盤 |

| 生産量 |

生産の規模や頻度に応じて機械を選ぶ。大量生産に対応する機械は、自動化機能や高速処理が必要。 |

自動盤、NC自動旋盤 |

| 部品の形状とサイズ |

加工する部品の形状やサイズに合わせて機械を選択する。複雑な形状や大きな部品の場合、フライス盤が適している場合も。 |

NC旋盤、CNCフライス盤 |

| 柔軟性 |

変更が頻繁にある場合は、プログラム変更が容易な機械を選ぶ。柔軟な加工が可能な機械が有利。 |

NC旋盤、CNCフライス盤 |

| 運転コスト |

効率的でエネルギーコストの低い機械を選ぶ。ランニングコストが抑えられる機械は、長期的に有利。 |

自動盤、NC旋盤 |

| 自動化の必要性 |

自動化が必要かどうか。大量生産や長時間の連続運転には、自動化機能のある機械が望ましい。 |

自動盤、NC自動旋盤 |

2. 用途に応じた適切な機械選定

| 用途 |

適切な機械 |

理由 |

| 小ロット生産 |

NC旋盤、CNCフライス盤 |

柔軟なプログラム変更が可能で、高精度な部品加工ができます。 |

| 大量生産 |

自動盤、NC自動旋盤 |

自動化機能により、高効率で連続生産が可能です。 |

| 複雑な形状の加工 |

CNCフライス盤、NC旋盤 |

複雑な形状や精密な加工が可能で、さまざまな加工を組み合わせることができます。 |

| 円形部品や回転体の加工 |

NC旋盤 |

円形部品や回転体の精密な加工に特化しており、効率よく加工できます。 |

| 精密部品の加工 |

CNC旋盤、CNCフライス盤 |

高精度で複雑な形状を求められる精密部品に対応できます。 |

| 長時間運転や高効率な生産 |

自動盤 |

完全自動化された生産ラインで、長時間の運転に適しています。 |

3. 機械選定のポイント

- 生産量が多い場合は、自動化機能のついた機械(自動盤やNC自動旋盤)が最適です。これにより、生産効率とコストパフォーマンスを高めることができます。

- 高精度が求められる場合は、プログラムの柔軟性や精密な加工が可能なNC旋盤やCNCフライス盤を選ぶことが望ましいです。

- 製品の形状やサイズに合わせて、例えば複雑な形状の加工にはフライス盤が適しています。円形部品や回転体の加工にはNC旋盤が効率的です。

- 柔軟な加工が求められる場合は、プログラム変更が簡単な機械(NC旋盤)を選び、製品の仕様変更に対応できるようにします。

4. 結論

選択する機械は、製造する部品の特性や生産規模に大きく依存します。適切な機械を選ぶためには、以下の要素を考慮することが大切です:

- 加工精度

- 生産量と効率

- 部品の形状とサイズ

- 自動化と運転コスト

- 柔軟性

生産工程の要求を満たし、最適な機械を選択することで、効率的かつ高品質な製品を生産することができます。

NC工作機械導入のメリットとデメリット

NC工作機械の導入メリット

NC工作機械を導入することで得られるメリットは以下の通りです。

1. 高精度な加工

- NC工作機械は数値制御により非常に高い精度で部品を加工できる。

- 同じ加工を繰り返す際にも精度のばらつきがなく、精密部品の生産に適している。

2. 生産性の向上

- 高速で繰り返し精密な作業が可能。

- 手作業による加工時間を大幅に削減でき、連続稼働により生産効率が向上する。

3. 複雑な形状の加工

- 複雑な部品や形状を加工する能力があり、手作業では難しい多軸操作や精密な角度調整が可能。

4. 自動化と省人化

- 自動化されたプログラムにより、最小限の人員で効率的に作業を進めることができ、省人化を実現。

5. コスト削減

- 精度が高く、不良品の発生率が低いため、再加工や修正作業にかかるコストを削減できる。

- 生産効率が向上し、コストパフォーマンスが大きく向上する。

6. プログラムによる柔軟な対応

- プログラムの変更で、製品設計の変更や新しい部品の製造に柔軟に対応可能。

7. 安全性の向上

- 作業員が機械に触れる機会が少なく、安全性が向上。

- オートメーションにより、人的ミスによる事故のリスクも低減。

8. 高い再現性

- 同じ部品を複数回加工しても、NC工作機械は同じ加工精度で繰り返し作業を行える。

- 大量生産でも均一な品質を維持できる。

9. データ管理とトレーサビリティ

- 加工データをデジタルで管理し、製品の製造履歴や品質管理が容易。

- 製造過程のトレーサビリティを確保できる。

10. メンテナンスの効率化

- エラーメッセージや警告が表示され、迅速な対応が可能。

- 予防保全により長期的な運用でも安定した性能を維持できる。

結論

NC工作機械の導入により、高精度で効率的な加工が可能となり、生産性向上やコスト削減を実現できます。さらに、柔軟な対応能力、自動化、省人化、安全性の向上など、多岐にわたるメリットを享受することができます。

導入におけるコストとROI

NC工作機械の導入に関して、コストと投資対効果(ROI: Return on Investment)は重要な要素です。以下のポイントを考慮することで、効果的な導入計画を立てることができます。

1. 初期投資コスト

- 機械本体の購入費: NC工作機械の購入には高額な初期投資が必要です。価格は機械の規模や仕様によって異なります。

- プログラムとソフトウェア: 専用ソフトウェアやCAD/CAMシステムが必要な場合、追加のコストがかかることがあります。

- インフラ整備: NC工作機械を運用するためには、電力や冷却システムなどのインフラを整備する必要があるため、そのコストも考慮する必要があります。

2. 維持費用

- メンテナンス費: 定期的なメンテナンスが必要であり、部品交換やオーバーホールの費用が発生します。

- 消耗品: 刃具や切削油などの消耗品が定期的に必要です。これらのコストは生産量や加工内容によって変動します。

- 人件費: 操作に熟練した技術者が必要な場合、教育や訓練の費用がかかります。また、オペレーターの人件費も継続的に発生します。

3. 投資対効果(ROI)

- 生産性向上: NC工作機械は高精度で迅速な加工が可能なため、生産性が向上します。これにより、単位時間あたりの生産量が増加し、コスト削減が期待できます。

- 不良品の減少: 精度の高い加工が行えるため、不良品の発生を減らし、再加工の手間や材料費を削減できます。

- 自動化と省人化: 作業員の数を減らすことができ、オペレーターの負担を軽減。人件費の削減が可能です。

- 品質の均一化: 高精度な加工を繰り返し行えるため、品質のばらつきを減少させ、顧客満足度を向上させます。

- 多品種対応: プログラム変更で簡単に異なる製品に対応できるため、柔軟な生産体制を整えることができます。

4. ROIの算出

ROIは、次の式で計算できます:

ROI = (投資による利益 – 初期投資コスト) / 初期投資コスト × 100

たとえば、NC工作機械によって生産性が20%向上し、年間で1000万円の利益が増加した場合、初期投資が500万円であれば、ROIは次のように計算されます:

ROI = (1000万円 – 500万円) / 500万円 × 100 = 100%

NC工作機械の可能性と限界

NC自動旋盤は、加工時間の短縮と製品精度の向上に大きく貢献しています。これは、プログラミングにより機械が自動で正確な加工を行うことができるからです。その結果、人手による誤差が極めて少なくなります。

例えば、従来の手作業では複雑な形状の加工に多くの時間が必要でしたが、NC自動旋盤を利用することで、そのような加工も高速かつ高精度で実現可能になります。また、同じ作業を繰り返す場合でも、NC自動旋盤ならば一度プログラムを作成すれば、同じ品質の製品を一貫して生産することができます。

さらに、NC自動旋盤は、複数の工程を一つの機械で完結させることができるため、加工時間の大幅な削済みだけでなく、設備投資の削減にも繋がります。これは、特に小規模な製造業者にとって、大きなメリットと言えるでしょう。

結論として、NC自動旋盤の活用は、製造現場において加工時間の短縮と製品精度の向上を実現し、生産性の大幅な向上をもたらします。今後もこの技術の進化が期待されています。

複合加工機を用いた高精度かつ加工時間短縮の技術

複合加工機の基本と特性

複合加工機は、複数の加工方法を一台の機械で実行できる工作機械です。これにより、加工の効率が大幅に向上し、精度の高い部品の製造が可能になります。以下に複合加工機の基本的な特徴とその特性について説明します。

複合加工機の基本

- 複数の加工機能: 複合加工機は、旋盤加工、フライス加工、ボール盤加工、タッピング、スレッド切削など、複数の加工機能を組み合わせた機械です。

- 統合制御システム: 一つのNC(数値制御)システムで複数の加工動作をコントロールし、機械の動作を最適化します。

- 効率的なワークフロー: 複数の工程を一度の設置で完結できるため、ワークの搬送やセットアップの手間を削減できます。

- 多様な形状への対応: 複合加工機は、複雑な形状を一台の機械で加工するため、製品の多様化や加工精度の向上が可能です。

複合加工機の特性

- 多機能性

- 複合加工機は、旋盤加工とフライス加工を一台で行えるものや、ボーリング、タッピング機能を搭載したものもあります。この特性により、複数の工程を連続して行えるため、工程の集約と時間短縮が可能です。

- 高精度と高効率

- 複合加工機では、部品が機械にセットされたままで複数の加工を行うため、位置決め誤差や再セット時の誤差を最小限に抑えることができます。これにより、高精度な加工が可能になります。

- 省スペース化

- 複合加工機を使用することで、従来の複数台の機械を一台に集約できるため、工場内のスペースを効率的に利用することができます。

- 生産性向上

- 複数の加工を一度に行えるため、加工時間が大幅に短縮され、生産性が向上します。また、機械の立ち上げや設定を一度だけで済ませることができ、時間とコストを削減できます。

- コスト削減

- 複数の工程を一台の機械で行えるため、機械台数の削減、作業員の手間の削減、工具の管理コスト削減などが実現できます。結果的に製造コストを低減できます。

- 多様な材料への対応

- 複合加工機は、アルミ、鋼、ステンレス鋼、チタン合金など、さまざまな材料に対応することができます。これにより、さまざまな産業での使用が可能です。

複合加工機の用途

- 航空機部品の製造: 複雑な形状や精度が求められる航空機部品に適しています。

- 自動車部品の製造: 多品種少量生産や精密部品の製造に有効です。

- 医療機器の製造: 高精度な加工が要求される医療機器の部品にも使用されます。

- 電子機器部品の製造: 精密で小型の部品加工に適しています。

高精度加工を実現するための設定

高精度な加工を実現するためには、以下の設定と方法を実施することが重要です。これらをしっかりと調整することで、精度向上に繋がります。

1. 機械の精度確認と調整

| 項目 |

説明 |

| 機械の定期的な点検 |

加工精度を維持するために、機械の直線度、垂直度、平行度を確認し、調整します。 |

| 工具の状態確認 |

使用する工具が摩耗していないか確認し、必要に応じて交換します。摩耗した工具は精度に影響を与えます。 |

| 機械の温度管理 |

温度変化による加工精度の変動を防ぐために、機械室の温度管理を行います。 |

2. 適切な切削条件の設定

- 切削速度: 適切な切削速度を選定し、工具の摩耗や加工効率を最適化します。

- 送り速度: 速すぎる送り速度は振動を引き起こし、精度低下を招くため、最適な設定が必要です。

- 切削深さ: 深すぎる切削深さは精度低下を招く可能性があるため、適切な深さに設定します。

3. 高精度を支える加工ツール

| 項目 |

説明 |

| 高精度工具の選定 |

加工物に最適な切削工具を選定し、工具の摩耗を抑えます。 |

| ツールの測定 |

加工前に工具の寸法や形状を測定し、正確なセットアップを行います。 |

4. 切削液の適切な使用

- 切削液の選定: 適切な切削液を選定し、冷却と潤滑効果を最大化します。

- 切削液の供給方法: 効果的な切削液の供給を行い、加工中の温度上昇を抑えます。

5. 精密な位置決めと測定

| 項目 |

説明 |

| 高精度な位置決め |

加工中にワークが動かないように固定具をしっかりセットします。 |

| 工具センサーの使用 |

加工中の工具の摩耗や位置ずれを感知し、微調整を行います。 |

6. 加工中の振動の抑制

- 振動対策: 加工中の振動を抑えるために、機械の剛性を確保し、振動吸収材を使用します。

- 適切なクランプ: ワークをしっかり固定し、振動の発生を防ぎます。

7. データ収集とフィードバック

- 加工データのモニタリング: 加工中にリアルタイムでデータを収集し、加工精度を監視します。

- 品質管理: 加工後の製品を測定し、設計通りの寸法や形状を確認します。

加工時間を短縮するための工夫

NC自動旋盤の活用は、加工時間を短縮し、製品の精度を向上させるための秘策です。この最先端技術を使うことで、製造業の効率化と品質の向上が実現可能になります。具体的には、プログラミングの最適化や工具の選定、さらには加工パラメータの細かな調整がキーとなります。例えば、複雑な形状の部品を加工する際、NC自動旋盤を用いることで、手作業に比べて非常に高い再現性と精度で製品を生産することができます。また、適切な工具と加工パラメータの選定によって、加工時間の削減と共に、材料の無駄遣いも減少させることが可能です。これらの工夫により、製造コストの削温と生産性の向上が期待できます。まとめると、NC自動旋盤を上手く活用することで、加工時間の短縮と製品の品質向上が叶います。

NC自動旋盤の活用術

NC自動旋盤の活用術

1. NC自動旋盤の概要

| 項目 |

詳細情報 |

| 定義 |

コンピュータ数値制御(CNC)を用いた自動旋盤で、精密な旋削加工を自動で行う機械。 |

| 特徴 |

– 高い精度と繰り返し精度

– 複雑な形状の部品を高効率で加工可能 |

| 用途 |

自動車部品、航空機部品、電子機器部品などの精密部品加工に広く使用される。 |

2. NC自動旋盤のメカニズム

| 概要 |

詳細情報 |

| 自動化の仕組み |

NC自動旋盤は、プログラムに基づいて工具の移動や加工順序を自動で制御する。 |

| 加工運動 |

– 回転運動:ワーク(部品)の回転により加工が行われる。

– 直線運動:工具の進行方向に直線的な移動。 |

| 切削条件設定 |

– 加工速度、送り速度、回転速度などを最適化することで、効率と品質が向上する。 |

3. 効率的な工程計画

| 工程計画のポイント |

詳細情報 |

| 材料選定 |

– 加工対象となる材料の特性を考慮し、適切な工具や切削条件を選定。 |

| 工程順序の最適化 |

– 複数の加工ステップを効率よく組み合わせることで、時間とコストを削減。 |

| 切削条件の調整 |

– 最適な切削条件(速度、送り、深さ)を設定して加工効率を高める。 |

| 再加工の防止 |

– 一度で完了する加工順序を組み立て、無駄な再加工をなくす。 |

4. セットアップの効率化

| セットアップの方法 |

詳細情報 |

| 一括セットアップ |

– 複数の加工を一度にセットアップし、機械の停止時間を最小限にする。 |

| ツールの最適化 |

– よく使用する工具を事前に準備し、工具交換の頻度を減らす。 |

| ジグや治具の使用 |

– 精度を保つための専用ジグや治具を使用し、セットアップ時間を短縮。 |

| プログラムの最適化 |

– プログラムを事前にシミュレーションし、セットアップ時のミスを減らす。 |

5. NC自動旋盤の活用による利点

| 利点 |

詳細情報 |

| – 高精度で高速な加工 |

– 1台の機械で複数の工程をこなすため、工数が削減される。 |

| – 繰り返し精度の向上 |

– 高精度で大量生産が可能。 |

| – 工程の自動化 |

– 工程ごとのミスや作業者の負担が軽減され、安定した品質が確保される。 |

詳細情報

- NC自動旋盤は、その精度の高さと繰り返し精度により、複雑な形状や微細な加工が必要な部品を高効率で加工することが可能です。効率的な工程計画とセットアップを行うことで、製造コストを削減し、製品の品質を保ちながら生産性を向上させることができます。

- 工程計画では、加工順序や切削条件を最適化し、無駄な工程や再加工を防ぐことが重要です。また、セットアップでは事前準備を整え、機械の稼働率を最大化するための工夫が求められます。

プログラミングの最適化と自動化

NC自動旋盤を活用することで、加工時間の短縮と製品の精度向上が実現可能です。この技術は、プログラミングの最適化と自動化により、製造工程を効率化し、高品質な製品をより速く生産することを可能にします。例えば、プログラミングの最適化により、不必要な工程を省き、加工時間を短縮することができます。また、NC自動旋盤の精密な制御システムにより、部品の寸法公差や表面仕上げの質が向上し、結果として製品全体の品質が高まります。

特に、日本の製造業においては、この技術の活用が注目されています。日本は精密機械工業で世界をリードする国の一つであり、NC自動旋盤の精度と効率は、国際競争力を維持する上で欠かせない要素です。例えば、自動車産業や電子機器産業では、部品の小さな誤差が最終製品の品質に大きく影響するため、高精度な加工が求められます。NC自動旋盤を活用することで、これらの要求を満たしつつ、生産効率を高めることができるのです。

結論として、NC自動旋盤の活用は、加工時間の短縮と製品品賃の向上に大きく貢献します。プログラミングの最適化と自動化により、製造業の生産性を高め、高品質な製品を効率的に生産することが可能になるため、日本の製造業にとって必要不可欠な技術であると言えるでしょう。

ツーリングと刃具管理の重要性

NC自動旋盤を活用することで、加工時間の短縮と製品の精度向上が実現可能です。この技術がなぜこれほどまでに有効なのか、主にツーリングと刃具管理の観点から解説します。

まず、NC自動旋盤の大きな利点の一つは、プログラムによる自動加工です。これにより、一貫した精度を持つ製品を迅速に生産することが可能となります。しかし、ただ機械に任せるだけではなく、ツーリングの最適化や刃具の適切な管理が必要不可欠です。例えば、加工物の材質や形状に最適なツーリングを選定し、刃具の摩耗を常にチェックすることで、加工精度を維持しつつ作業効率を高めることができます。

具体的な例として、ある部品の加工において、従来の方法では加工時間が30分かかっていたところを、ツーリングの見直しと刃具の最適な管理により、加工時間を20分に短縮し、さらに製品の精度も向上させることができました。このように、効率と品質の両方が大幅に改善されるのです。

結論として、NC自動旋盤の活用術として、ツーリングと刃具の適切な管理は非常に重要です。これにより加工時間の短縮と製品の精度向上が実現し、生産性の大幅な向上につながります。

まとめ

NC自動旋盤を活用することで、加工時間を短縮し、精度を向上させることが可能です。NC自動旋盤の利点は多く、複雑な形状の部品を高い精度で加工できるだけでなく、自動化によって生産性を飛躍的に向上させることができます。

NC自動旋盤を活用する際には、適切な切削条件の設定や工具の選定、加工工程の最適化など、様々な秘策が存在します。これらを駆使することで、加工時間を大幅に短縮し、部品の精度を向上させることが可能となります。また、適切なメンテナンスや刃物の交換などの基本的な作業をきちんと行うことも、加工品質の向上に大きく貢献します。

コメント