【失敗しない!金属材料の選び方と適切な加工法とは?】【初心者向け】金属材料の選定と加工方法を徹底解説

「金属材料を選びたいけれど、どこから始めればいいのか分からない……」と悩んでいる方はいませんか?そんなあなたのために、今回は「金属材料の選び方とその加工方法」について徹底的に解説いたします。

この記事では、金属材料の基礎知識や適切な選定方法、さらには加工技術について詳しくご紹介します。初心者の方でも安心して理解できるように、専門用語を分かりやすく説明し、実際の選定プロセスや加工の手順をイラストを使用して視覚的にもサポートします。

金属材料は、さまざまな製品の基盤を支える重要な要素です。適切な材料を選ぶことで、製品の性能や耐久性が大きく変わってきます。これから金属材料に関わる仕事を始めたい方、興味がある方、ぜひ最後までお付き合いください。あなたの成功への第一歩を一緒に踏み出しましょう!

1. 金属材料の選び方とその加工方法の基本

金属材料は、その特性に応じてさまざまな用途で使用されます。適切な金属材料の選定とその加工方法を理解することは、部品製造の品質や効率を高めるために重要です。本章では、金属材料の種類と特性、用途に応じた選定基準について解説します。

1-1. 金属材料の種類と特性

金属材料には、以下のような種類があり、それぞれの特性が異なります。用途に合わせて適切な材料を選ぶ必要があります。

- 鉄鋼(鋼)

- 主成分が鉄で、強度や硬度に優れ、機械的要求が高い部品に使用されます。

- 種類:炭素鋼、合金鋼、ステンレス鋼。

- アルミニウム合金

- 軽量で耐食性に優れ、航空機や自動車、建築材料などに利用されます。

- 熱伝導性や加工性が良好。

- 銅合金

- 銅を基にした合金で、導電性や耐食性が優れ、電気機器や水道管に使用されます。

- 例:黄銅や青銅。

- チタン合金

- 軽量で高強度、耐腐食性に優れ、航空機や医療機器、化学プラントで使用されます。

- 特殊合金

- 高温や高圧下で使用される合金。

- 例:ニッケル基合金。

1-2. 用途に応じた金属材料の選定基準

金属材料の選定基準は、以下の要素を考慮して判断します。

- 機械的特性

- 強度や硬度が要求される部品には、炭素鋼や合金鋼を選定。

- 靭性や耐衝撃性が必要な部品には、鋳鉄や一部の非鉄金属が適している。

- 耐腐食性

- 耐食性が求められる場合、ステンレス鋼やアルミニウム合金が適しており、特に水分や化学薬品に曝される環境下で使用されます。

- 熱伝導性と熱膨張

- 銅やアルミニウムは熱伝導性が良好で、熱管理が重要な部品に使用される。

- 熱膨張が重要な場合、チタン合金などの材料が選ばれます。

- 加工性

- アルミニウムや銅は加工性に優れており、複雑な形状や精密加工が必要な部品に適しています。

- 強度を重視する部品には合金鋼が選ばれ、加工条件に応じた難易度が増すこともあります。

- コストと入手性

- 一部の特殊合金やチタン合金は高価ですが、鉄鋼やアルミニウムなどはコストパフォーマンスに優れ、比較的容易に入手可能です。

金属材料の選定は、製品が求める性能、環境条件、加工方法などを総合的に考慮して行うべきです。選定基準に基づき、適切な材料を選ぶことで、製品の品質と効率を向上させることができます。

2. 金属材料の特性と用途

金属材料にはそれぞれ固有の特性があり、その特性に応じて様々な用途で使用されています。ここでは、代表的な金属材料の特性と用途について詳しく解説します。

2-1. 鉄鋼材料の特性と用途

鉄鋼材料は、強度、硬度、加工性に優れ、広範囲な用途で使用されます。鉄鋼の特性を理解し、適切な種類を選定することが重要です。

- 特性

- 高い強度と靭性。

- 比較的容易に加工可能。

- 硬度や耐摩耗性が高い。

- 耐腐食性は低いため、表面処理が必要。

- 用途

- 構造用部品:建築や機械構造物のフレーム。

- 自動車部品:エンジン部品やシャフト。

- 工具:高硬度が要求される工具や金型。

2-2. アルミニウム材料の特性と用途

アルミニウムは軽量で、耐食性が高い材料です。優れた加工性を持ち、さまざまな業界で広く使用されています。

- 特性

- 軽量であり、強度対重量比が高い。

- 耐食性が高く、特に酸化に強い。

- 良好な熱伝導性と電気伝導性。

- 高い加工性。

- 用途

- 航空機:軽量化が要求される機体部品。

- 自動車:燃費向上のための軽量化部品。

- 電子機器:冷却が必要な部品や熱交換器。

2-3. 銅およびその合金の特性と用途

銅は高い導電性を持ち、合金とすることで特性を調整できます。電気的、機械的な特性が求められる用途に適しています。

- 特性

- 高い導電性および熱伝導性。

- 錆びにくい(耐腐食性が高い)。

- 柔軟性と加工性が良好。

- 高い強度と靭性を持つ合金(黄銅など)も存在。

- 用途

- 電気機器:電線や電気接点。

- 配管材料:耐食性を活かした水道管や冷却システム。

- 自動車部品:ブレーキシステムや放熱部品。

2-4. 特殊金属材料の特性と用途

特殊金属材料は、高温や極限環境に対応できる優れた特性を持ち、特定の用途に必要とされます。

- 特性

- 高温耐性、強度、耐腐食性に優れ、過酷な条件で使用可能。

- 強度が非常に高く、軽量化を求められる用途にも適しています。

- チタンやニッケル合金などが代表的。

- 用途

- 航空宇宙産業:極限の温度や圧力に耐えられる部品。

- 化学プラント:腐食に強いチタンやニッケル合金を使用した配管。

- 医療機器:生体適合性を持つチタンなどが使用される。

各金属材料の特性を理解し、用途に応じた最適な選定を行うことが、製品の性能向上や効率化に繋がります。

3. 金属加工の技術と方法

金属加工は、素材を所定の形状に加工するために様々な方法が用いられます。ここでは主要な金属加工技術とその特徴について解説します。

3-1. 加工方法の種類と特徴

金属加工にはさまざまな方法があり、選択する方法によって得られる精度やコストが大きく異なります。

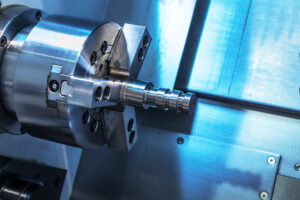

- 切削加工

- 材料の一部を削り取ることで、形状を作る方法。高精度な加工が可能で、複雑な形状にも対応できる。

- プレス加工

- 高い圧力で金属を成形する方法。大量生産に向いており、薄板金属の加工に多く使われる。

- 溶接加工

- 金属を加熱して溶かし、接合する方法。強固な接合が可能で、複数の金属を一体化させることができる。

- 鋳造加工

- 溶かした金属を型に流し込んで成形する方法。大きな部品を一度に作ることができる。

- 成形加工

- 金属をプレスや鍛造で圧縮・引き延ばし、所定の形状を作る方法。金属を変形させることにより強度を増すことができる。

3-2. 切削加工の基本

切削加工は、旋盤やフライス盤を用いて、金属を削りながら加工する方法で、非常に高い精度を実現できます。

- 基本的な方法

- 旋盤加工:回転する素材に切削工具を当てて加工。

- フライス加工:固定した素材に回転する切削工具で加工。

- 重要な要素

- 切削速度:工具と素材の接触速度。

- 送り速度:工具が素材に接触してから進む速度。

- 切削深さ:一度に削る素材の厚さ。

- 注意点

- 適切な切削条件を設定しないと、工具の摩耗や過剰熱で部品の精度が損なわれる。

3-3. プレス加工と成形加工

プレス加工と成形加工は、大量生産においてよく使用される加工方法です。

- プレス加工

- 高圧で金属を型に押し込んで成形する方法。金属の薄板を切断、曲げ、絞り、打ち抜きなど、様々な形状に変形させることができる。

- 成形加工

- 鍛造や圧延など、金属の形状を変化させる方法で、金属の強度を向上させることができる。

- 鍛造:金属を高温で加熱し、ハンマーやプレスで圧縮して成形。

- 圧延:金属をローラーで延ばして薄くする。

3-4. 溶接技術の基礎

溶接技術は、金属を接合するための技術で、強固な接合部を作るために使用されます。

熱による変形やクラックが発生する可能性があるため、適切な温度管理が必要です。

基本的な方法

アーク溶接:電気アークを使用して金属を溶かし、接合。

ガス溶接:酸素とアセチレンなどのガスを使い、金属を溶かして接合。

TIG溶接:タングステン電極を使用し、非常に精密な溶接が可能。

溶接の利点

強固で密閉性の高い接合が可能。

多様な形状に対応でき、部品を一体化させることができる。

溶接時の注意点

熱による変形やクラックが発生する可能性があるため、適切な温度管理が必要です。

4. 材料選びでの失敗を避けるためのコツ

材料選びは製品の品質やコストに直結するため、慎重に行う必要があります。ここでは、失敗を避けるためのポイントについて解説します。

4-1. 失敗事例の分析

材料選定における失敗は、後々大きな問題を引き起こす可能性があります。以下は、よくある失敗事例です。

- 耐久性不足

- 使用環境に適さない材料を選んでしまい、製品が早期に破損したり劣化するケース。

- 加工性の問題

- 加工が難しい材料を選定したため、加工中に不良が発生したり、コストが増大した事例。

- コストオーバーラン

- 必要以上に高価な材料を選び、予算を超えてしまったケース。特に性能が求められない用途で高性能な材料を選ぶと無駄が生じる。

- 機械的特性の過小評価

- 必要な強度や硬度が不足している材料を選び、使用中に破損や変形が生じるリスクが高くなる。

4-2. 適切な材料選定のためのチェックリスト

材料選定時に必ず確認すべきポイントをリストアップします。

- 使用環境の確認

- 温度、湿度、圧力、化学薬品など、材料が使用される環境を考慮する。

- 機械的特性の確認

- 強度、硬度、引張強度、靭性など、製品に求められる機械的特性を明確にする。

- 加工のしやすさ

- 加工方法やツールに対する適応性を確認。複雑な加工が必要ならば、加工しやすい材料を選定する。

- コスト管理

- 材料の価格が予算に合っているかを確認。過剰な性能を持つ材料を選ばないよう注意。

- 供給能力と納期

- 材料が十分に供給されるか、納期が間に合うかを確認する。

- 他の材料との比較

- 複数の材料を比較し、最適な材料を選ぶ。コスト、性能、加工性を総合的に評価。

4-3. 専門家の意見を活用する方法

材料選定に迷った場合、専門家の意見を活用することが非常に有益です。

専門的なコンサルタントを雇い、材料選定の精度を高めることができます。特に複雑なプロジェクトや高精度な要求がある場合に有効です。

材料メーカーとの相談

材料メーカーの技術担当者に相談し、使用目的に最適な材料を提案してもらう。

業界の事例や研究の参考

同業他社や業界の事例を調査し、似たような用途で使用された材料やその評価を参考にする。

大学や研究機関との連携

材料や加工技術に関する研究機関と連携し、最新の技術や材料の動向を把握する。

プロのコンサルタントの活用

専門的なコンサルタントを雇い、材料選定の精度を高めることができます。特に複雑なプロジェクトや高精度な要求がある場合に有効です。

5. 機械設計における金属材料の基礎知識

機械設計において材料選定は非常に重要で、適切な金属材料を選ぶことで、製品の性能や耐久性、コストに大きな影響を与えます。ここでは、機械設計における金属材料の基本的な理解を深めます。

5-1. 機械設計における材料の重要性

金属材料は、機械設計における基礎となる要素です。設計する機械部品が、動作環境や使用条件に耐えられるかどうかは、選定した材料に大きく依存します。

- 性能の維持

- 材料は部品の強度、耐久性、加工性、靭性などを決定します。適切な材料選定により、設計通りの性能を長期間維持できます。

- コスト削減

- 適切な材料を選ぶことで、過剰な強度や特性を避け、コストを最適化できます。無駄に高価な材料を選ばないことが重要です。

- 安全性の確保

- 機械部品が長期間にわたって安全に運用できるように、材料選定が安全性に直結します。使用環境に応じた耐腐食性や耐摩耗性を確保する必要があります。

5-2. 設計における材料選定のポイント

材料選定には、複数の要素を総合的に考慮することが必要です。以下のポイントを確認しておきましょう。

- 使用環境の理解

- 材料の選定においては、使用される環境を考慮する必要があります。例えば、高温や低温、湿気、酸性またはアルカリ性の環境で使用される部品は、適切な耐腐食性や耐熱性が必要です。

- 機械的特性の要求

- 部品に要求される強度、靭性、硬度、疲労強度などの機械的特性を考慮します。負荷のかかる部分には、高強度の材料を選ぶ必要があります。

- 加工性

- 部品の加工方法に合わせて、加工がしやすい材料を選びます。加工の難易度やコストを最小限に抑えるために、必要な精度や形状に適した材料を選ぶことが求められます。

- コストと納期

- 材料のコストや納期も重要な選定基準です。特に大量生産を行う場合は、コストと生産性のバランスを取ることが求められます。

5-3. 材料特性が設計に与える影響

材料特性は設計のあらゆる側面に影響を与えます。以下にその影響を解説します。

部品の形状やサイズに合わせて、加工がしやすい材料を選ぶことが、製造コストの削減や製造精度の向上につながります。また、加工のしやすさは、生産のスピードや効率にも影響します。

強度と耐久性

設計した部品が長期間にわたって破損せずに機能するためには、適切な強度を持った材料を選ぶことが重要です。強度が不十分な材料を選ぶと、使用中に破損や変形が発生する可能性があります。

疲労強度

機械部品には繰り返し荷重がかかることが多いため、疲労強度が高い材料を選ぶことが必要です。疲労強度が低い材料を使用すると、部品が繰り返し荷重により破壊されるリスクがあります。

温度や環境への適応性

使用温度や環境によっては、材料の熱膨張や腐食、摩耗などの問題が生じます。これを考慮して適切な材料を選ぶことが、部品の寿命に大きな影響を与えます。

加工性とコスト

部品の形状やサイズに合わせて、加工がしやすい材料を選ぶことが、製造コストの削減や製造精度の向上につながります。また、加工のしやすさは、生産のスピードや効率にも影響します。

まとめ

金属材料の選定と加工法は、プロジェクトの成功に不可欠です。初心者向けに、材料の特性や用途を理解し、適切な加工法を選ぶポイントを解説します。選定基準や加工技術を把握することで、失敗を避け、効率的なものづくりが実現できます。

コメント