NC工具を使いこなすことは、製造業において非常に重要です。しかし、そのパフォーマンスを維持し続けるためには、定期的なメンテナンスが欠かせません。NC工具の正しい使い方や適切なメンテナンス方法を知ることは、製品の品質向上や生産効率の向上につながります。

本記事では、NC工具を効果的に利用するためのコツや、定期メンテナンスの重要性について探っていきます。NC工具を使いこなし、そのパフォーマンスを最大限に引き出すためには、適切な知識とスキルが必要です。是非、この記事を通じて、NC工具の適切な管理方法について理解を深めていきましょう。

NC工具の基礎知識

NC工具とは

NC工具を活用することは、製造業において精度の高い加工を実現し、生産性を向上させる鍵となります。しかし、そのポテンシャルを存分に引き出すためには、定期的なメンテナンスが欠かせません。定期メンテナンスを行うことで、NC工具の性能を長期間保ち、故障や加工精度の低下を防ぐことができます。

例えば、切削工具の場合、使用後の清掃や刃の検査、必要に応じた交換が重要です。これにより、常に最適な状態での加工が可能となり、製品の品質を一定に保つことができます。また、NC機械自体のメンテナンスも欠かせません。定期的に潤滑油の交換や、各部品の締め付け状態のチェックを行うことで、機械の異常摩耗を防ぎ、長期間にわたって安定した加工を実現できます。

結論として、NC工具を使いこなし、その性能を維持するためには、適切なメンテナンスが必要不可欠です。定期的なメンテナンスを怠らず、専門的な検査やメンテナンスを定期的に行うことで、NC工具のパフォーマンスを最大限に活かし、製造業の生産性向上に寄与することができます。

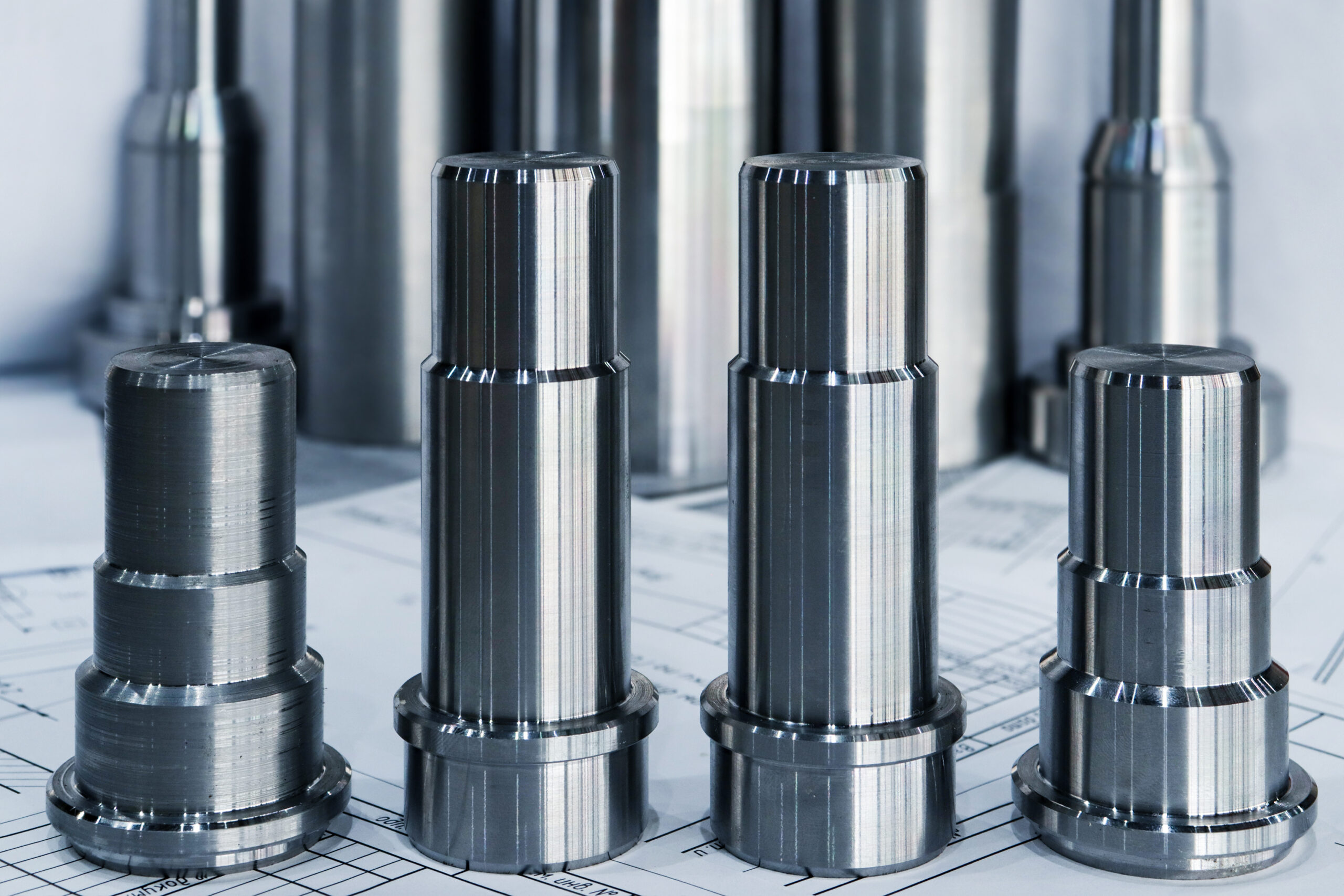

NC工具の種類と特徴

NC工具を長期間にわたって最高のパフォーマンスで使用するためには、定期的なメンテナンスが不可欠です。このメンテナンスにより、工具の精度を維持し、製品の品質を高めることができます。例えば、切削工具の場合、刃の摩耗を定期的にチェックし、必要に応じて交換することで、常に最良の状態で加工ができるようになります。また、クリーニングやオイル交換も、部品の摩耗や故障を防ぐためには欠かせません。具体的には、NC旋盤のスピンドルやガイドレールのクリーニング、潤滑油の定期的な交換が挙げられます。

このように、定期メンテナンスを行うことで、NC工具の性能を長持ちさせ、高い生産性を維持するころができます。さらに、予期せぬトラブルによる生産の停止を防ぎ、結果として生産効率の向上にも繋がります。最終的に、定期メンテナンスはNC工具の寿命を延ばし、長期的なコスト削減にも寄与するのです。

NC工具の適用分野と事例

NC工具を使いこなすためには、定期メンテナンスが不可欠です。正しいメンテナンスを行うことで、工具のパフォーマンスを長期間保つことができます。例えば、日本の製造業では、NC工具の定期メンテナンスを行うことで、加工精度を保ち、生産効率を向上させることができます。定期メンテナンスには、清掃、潤滑、部品の点検や交換などが含まれます。これらのプロセスを適切に実行することで、故障のリスクを低減し、工具寿命を延ばし、最終的にコスト削減につながります。具体的な例として、ある日本の自動車部品製造会社では、NC工具の定期メンテナンスプログラムを導入することで、生産停止時間を大幅に減少させ、年間で数百万円のコスト削減を達成しました。したがって、定期メンテナンスはNC工具を使いこなし、そのパフォーマンスを維持する上で欠かせない要素であると言えます。

NCルータのメンテナンス基本

NCルータとは

NC工具を効率良く使いこなすためには、定期的なメンテナンスが不可欠です。この維持管理によって、機械の性能を最大限に活かすことができます。その理由は、定期メンテナンスによって、摩耗や故障のリスクを減少させ、安定した加工精度を保つことができるからです。

たとえば、日本の多くの製造業で利用されているNC工具は、精密な加工が求められるため、わずかなズレや摩耗も製品の品質に大きく影響します。そのため、油圧系のチェック、切削工具の交換時期の確認、ガイドの摩耗状態の検査など、定期的な点検とメンテナンスが必要になります。これらの作業を怠ると、加工誤差が増え、最終的には製品の不良率を高めることにつながります。

よって、NC工具のパフォーマンスを維持し、製品品質を保つためには、メンテナンスを怠らず計画的に行うことが重要です。これにより、機械の寿命を延ばし、結果的に生産効率の向上とコスト削済にも繋がるのです。

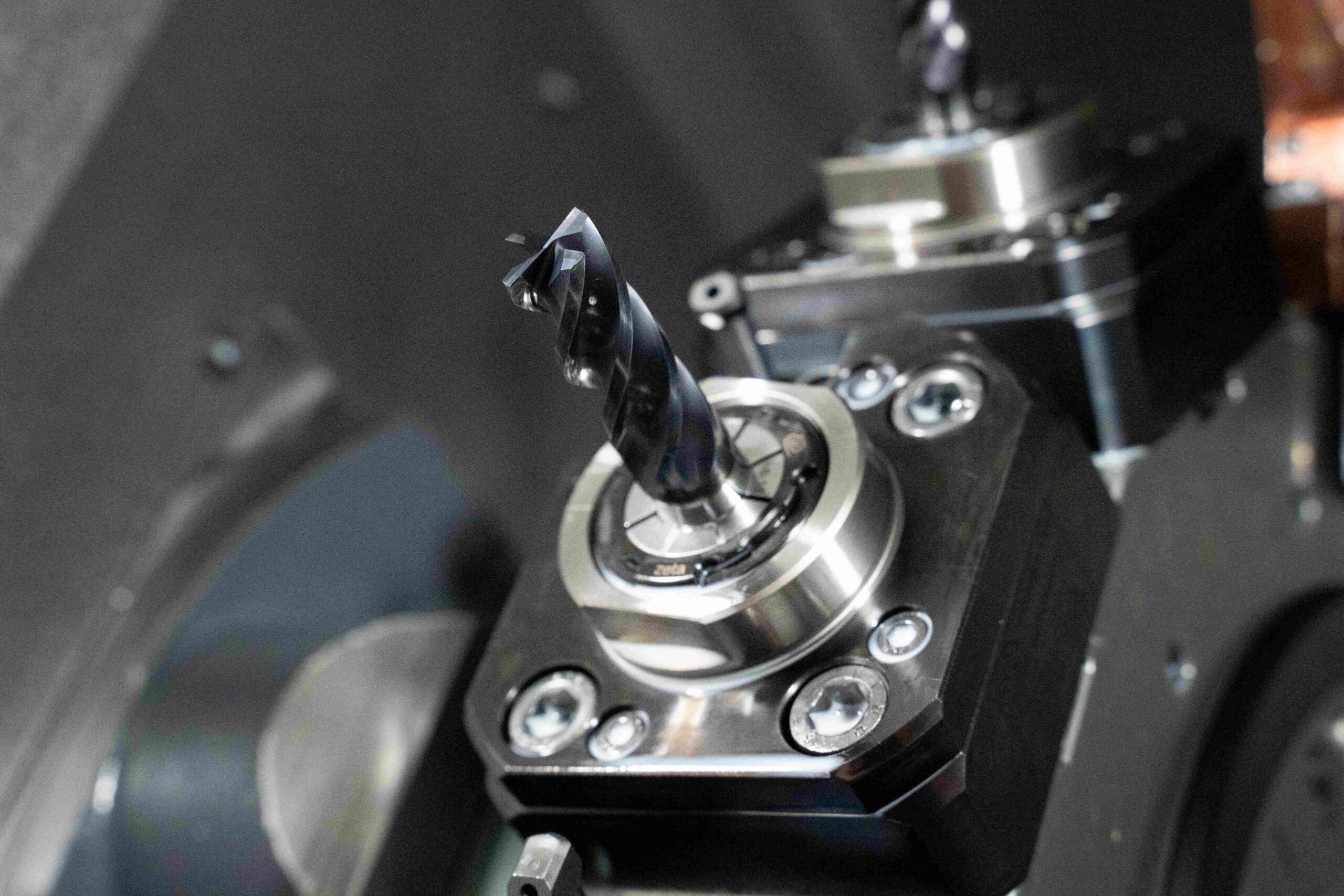

日常のチェックポイント

NC工具を使用する際、その性能を最大限に引き出し、長く維持するためには定期的なメンテナンスが不可欠です。このメンテナンスを怠ると、工具の寿命が短くなるだけでなく、加工精度にも悪影響を及ぼす可能性があります。例えば、カッターの刃先の微細な傷は、加工面に直接影響し、製品の品質を落とす原因となります。また、スピンドルやツールホルダーの汚れが原因でクランピング力が低下し、工具の抜けやズレが発生するケースもあります。

これらの問題を避けるために、まずは日々の清掃を徹底することが大切です。加工後の金属粉や冷却液の残留物を放置せず、毎日の作業終了時には必ず清掃するべきです。さらに、定期的に専門的な点検を行い、刃先の状態やクランピングシステムのチェックを怠らないことも重要です。特に、高精度を要求される加工では、これらのメンテナンス作業が製品品質を左右することになります。

最後に、メンテナンスは単に故障を防ぐだけでなく、NC工具の性能を長期間にわたって維持し、生産性を向上させるための重要な手段です。定期的なメンテナンスにより、工具の寿命を延ばし、加工精度を維持することで、最終的には生産コストの削減にも繋がります。

メンテナンスの頻度とスケジュール

NC工具を適切にメンテナンスすることは、その性能を長期間保つために非常に重要です。定期的なメンテナンスを行うことで、工具のパフォーマンス低下や故障を未然に防ぎ、作業の精度を維持することができます。例えば、切削工具の場合、刃先の摩耗や汚れが蓄積すると、加工精度が落ちるだけではなく、工具自体の寿命も短くなります。そのため、使用後は必ず清掃を行い、定期的に刃先の状態をチェックし、必要に応じて研磨や交換を行うことが推奨されます。また、機械全体の点検も欠かせません。ガイドやベアリングなどの動きがスムーズでない場合は、早期に調整や修理を行うことが必要です。このように定期的なメンテナンスを行うことで、NC工具の性能を最大限に引き出し、長期にわたってその性能を維持することができます。

工作機械の日常点検の進め方

安全な点検のための準備

NC工具を使いこなすためには、その性能を最大限に引き出すことが不可欠です。その鍵となるのが、定期的なメンテナンスです。定期メンテナンスを行うことで、NC工具のパフォーマンスを長期間にわたり維持することができます。たとえば、切削工具の場合、刃の摩耗が進むと加工精度が落ちるため、定期的な点検と必要に応じた交換が必要になります。また、機械部品の汚れや異物が原因で異常振動が発生することもありますが、定期的な清掃と潤滑を行うことで、そのような問題の発生を防ぐことができます。このように、定期メンテナンスを通じて、NC工具の性能を常に最良の状態に保つことができるのです。結論として、NC工具を使いこなし、その性能を長期にわたって維持するためには、定期メンテナンスが非常に重要であることがわかります。

日常点検のチェックリスト

NC工具を活用することで、製造業の生産性を飛躍的に向上させることができます。しかし、これらの高性能機器を最大限に活用するためには、適切な定期メンテナンスが不可欠です。実際、メンテナンスを怠ることで、機械の性能低下や故障のリスクが高まります。

具体的には、NC工具の定期的なメンテナンスには、清掃作業、潤滑、部品の点検や交換などが含まれます。たとえば、切削工具の刃先が磨耗している場合、製品の精度に影響を及ぼすだけでなく、工具自体の破損にもつながりかねません。さらに、機械内部の清掃を定期的に行わないと、切削屑などが原因で故障することもあります。これらのトラブルを防ぐには、メーカー推奨のメンテナンススケジュールに従って、定期的なチェックと必要に応じたメンテナンスを行うことが重要です。

また、メンテナンスを行うことで、NC工具の性能を長期にわたって維持し、製造過程での予期せぬ停止を防ぎます。これにより、生産性の向上だけでなく、安定した品質の製品を供給することが可能になるのです。

結論として、NC工具の定期メンテナンスは、性能維持と生産性向上のために不可欠です。適切なメンテナンスを行うことで、機械のトラブルを未然に防ぎ、製造工程の効率化を実現しましょう。

点検時の一般的なトラブルと対処法

NC工具を適切に活用し、そのパフォーマンスを長期にわたって維持するためには、定期的なメンテナンスが不可欠です。その理由は、NC工具の精度や機能を最適な状態に保つことで、製品の品質向上や生産効率の向上に直結するからです。具体的には、汚れや摩耗によるトラブルを未然に防ぎ、故障リスクを減らすことができます。

例えば、カッターの刃先の摩耗や汚れが蓄積すると、加工精度が低下し、仕上がり品質に影響を及ぼします。また、スピンドルやガイドレールなどの潤滑不足は、動作不良の原因となり得ます。これらの問題を回避するためには、使用後の清掃や定期的な潤滑、部品の点検や交換が欠かせません。

日本では、NC工具のメンテナンスに関する知識や技術が豊富にあり、多くの企業が高品質なメンテナンスサービスを提供しています。これらのサービスを利用することで、機械の寿命を延ばし、最大限のパフォーマンスを引き出すことが可能です。

結論として、NC工具のメンテナンスは、高いパフォーマンスを維持し、生産性を向上させるために不可欠です。定期的なメンテナンスにより、トラブルを未然に防ぎ、長期的な視点で機械の価値を最大化することができます。

工作機械の定期点検の重要性

定期点検の目的と効果

NC工具を効率よく使用するためには、定期的なメンテナンスが不可欠です。メンテナンスを行う最大の目的は、工具の性能を長期間にわたって維持し、生産性の低下を防ぐことにあります。具体的には、切削精度の低下を防ぎ、工具の寿命を延ばすために、定期的な点検や清掃、必要に応じた部品の交換が必要となります。たとえば、NC工具の切削部分に付着したチップや汚れは、切削精度に影響を与えるため、使用後は必ず清掃を行い、切削油の適切な補充を忘れずに行うことが重要です。また、異常な摩耗や損傷が見られた場合には、早急に部品交換を行い、事故や急な性能低下を未然に防ぎます。これらの定期メンテナンスを怠ると、工具の故障だけでなく、製品の品質低下や生産効率の悪化を引き起こす可能性があるため、計画的なメンテナンススケジュールの実施が推奨されます。結論として、NC工具を最適な状態で使用し続けるためには、定期的なメンテナンスが不可欠であり、これにより工具の性能維持と生産性の向上が図れます。

定期点検によるパフォーマンスの向上

NC工具の使用において、定期的なメンテナンスは欠かせない手段です。理由は、これにより工具の性能を長期間にわたって最適な状態に保つことができるからです。例えば、切削工具の場合、刃の摩耗を定期的にチェックし、必要に応じて交換することで、加工精度の低下を防げます。また、NC工具の動作部分における潤滑油の補充や、異物の除去などのメンテナンスは、故障のリスクを下げ、機械の寿命を延ばす効果があります。

さらに具体的な例としては、工作機械のスピンドル部分では、定期的なグリースの交換が推奨されています。これにより、高速回転時の熱発生を抑え、正確な加工を継続的に行うための基盤を整えることができます。つまり、メンテナンスを怠ると、加工品質の低下や機械故障による生産停止のリスクが高まり、結果的には高額な修理費用や生産効率の低下を招くことになります。

結論として、NC工具の定期メンテナンスは、加工精度の維持、生産効率の向上、機械故障のリスク低減という点で非常に重要です。これにより、継続的な高パフォーマンスの維持が可能となり、トータルでのコスト削減にも寄与します。

定期点検を怠った場合のリスク

NC工具を使いこなすためには、定期的なメンテナンスが非常に重要です。その理由は、適切なメンテナンスを行うことで、工具のパフォーマンスを維持し、長寿命を実現できるからです。例えば、切削工具では、刃の摩耗や損傷を定期的にチェックし、必要に応じて交換や研磨を行うことで、常に最適な切削条件を保つことができます。また、NC工具の精密な部品は、わずかな汚れや異物が入るだけでパフォーマンスが大幅に低下することがあります。したがって、定期的な清掃や潤滑は、故障を未然に防ぎ、機械の正確性を保つために不可欠です。

NC工具の定期メンテナンスは、単に故障のリスクを減らすだけでなく、生産性の向上にも寄与します。適切にメンテナンスされた工具は、加工精度が高く、仕上がり品質の向上に繋がります。さらに、緊急の故障や急なメンテナンスニーズによる生産の停止時間を減らすことで、生産効率を高めることができます。

結論として、NC工具の定期的なメンテナンスは、工具のパフォーマンス維持や生産性の向上、長寿命化を実現する上で非常に重要です。適切なメンテナンスプランを立て、実行することで、NC工具の能力を最大限に活用しましょう。

NC加工の基本と応用

NC加工のプロセスと原理

NC工具を使用することで、製造業の効率性と精度が飛躍的に向上しますが、その性能を長持ちさせるには定期メンテナンスが不可欠です。理由は明確で、メンテナンスを怠ると工具の摩耗や汚れが蓄積し、加工精度が低下するからです。例えば、切削工具が適切なメンテナンスを受けていない場合、切削面の仕上がりに悪影響を及ぼし、最終製品の品質に影響を与えます。また、スピンドルのグリスアップやフィルターの清掃など、定期的に行うべきメンテナンス作業は多岐にわたります。これらの作業を定期的に行うことで、NC工具の性能低下を未然に防ぎ、長期的に高いパフォーマンスを維持することができます。結論として、NC工具の効果的な使用とその長寿命化には、計画的なメンテナンスが鍵となります。このようにメンテナンスを行うことで、製造業の生産性と品質を維持することが可能となります。

NCプログラミングの基礎

NC工具を使いこなすためには、定期メンテナンスが欠かせません。メンテナンスを行うことで、工具の性能を最大限に引き出し、長期的な使用が可能になります。理由は簡単です。メンテナンスによって、工具の摩耗や汚れ、そして細かい故障を未然に防ぐことができるからです。例えば、切削工具の場合、定期的に刃の状態をチェックし、必要に応じて研磨や修正を行うことで、常に最高の切削性能を保つことができます。また、NC工具の精度を保つためには、定期的な校正が不可欠です。これにより、加工精度のばらつきを最小限に抑え、品質の安定した製品製造が可能になります。さらに、メンテナンスによって、工具の故障リスクを減らし、予期せぬダウンタイムを避けることができるため、生産効率の向上にもつながります。最終的に、定期メンテナンスは工具の寿命を延ばし、経済的なメリットをもたらします。まとめると、NC工具の定期メンテナンスは、高性能を維持し、製品品質を安定させ、生産性を向上させるために不可欠です。

加工精度を高めるためのポイント

NC工具を使いこなすためには、定期的なメンテナンスが欠かせません。高品質な加工を継続するため、メンテナンスは必須のプロセスです。例えば、カッターやドリルの刃先の損耗を定期的にチェックし、必要に応じて交換することで、加工精度を維持できます。また、機械の清掃や潤滑も重要で、これにより部品の摩耗を防ぎ、故障のリスクを減少させます。日本では、精密加工の需要が高く、NC工具の正確なメンテナンスは、製品の品質を保ち、競争力を維持する上で不可欠です。したがって、定期的なメンテナンスにより、NC工具は最適な状態を長期間維持でき、結果的に生産性の向上に繋がります。このように、メンテナンスはNC工具を長期にわたって効果的に利用するための重要な要素であり、その実行は加工精度を高め、生産性を向上させるカギとなります。

旋盤の使い方とメンテナンス

旋盤操作の基本

NC工具を使いこなすことは、製造業における効率と品質の向上に直結します。そのため、定期的なメンテナンスは不可欠であり、これを怠ると工具のパフォーマンスが低下し、最終的には製品の品質にも影響を及ぼす可能性があります。具体的なメンテナンスの例としては、工具の清掃、部品の点検、必要に応じた部品の交換などが挙げられます。たとえば、NC旋盤を定期的に清掃することで、金属粉などの汚れが積み重なるのを防ぎ、故障のリスクを減少させることができます。また、切削ツールの磨耗を定期的にチェックし、適切な時期に交換することで、常に最高の切削性能を保つことができます。このようなメンテナンスを行うことで、NC工具の寿命を延ばし、製造プロセスの停止を最小限に抑えることができます。結論として、定期的なメンテナンスはNC工具を使いこなし、持続的な製造プロセスを維持するための鍵であると言えます。

切削条件の最適化

NC工具を使用している多くの現場では、その性能を維持し、効率的な作業を持続するためには、定期的なメンテナンスが不可欠です。この理由は、NC工具が精密な作業を行うために、常に最高の状態に保つ必要があるからです。例えば、切削工具の場合、刃の摩耗や汚れがあると、加工精度が落ちるだけでなく、工具の寿命を短くしてしまいます。また、NC工具の校正を定期的に行うことで、加工誤差を最小限に抑えることが可能です。

実際に、日本の多くの製造業者は、定期メンテナンスの計画を立て、実行しています。これには、工具の清掃、点検、必要に応じた部品の交換、そして適切な潤滑が含まれます。これらの作業を行うことで、NC工具のパフォーマンスを維持し、生産性を高めることができます。

結論として、NC工具を最適な状態で使用し続けるためには、定期的なメンテナンスが極めて重要です。これにより、加工精度の維持と工具寿命の延伸が可能になります。また、定期的なメンテナンスは、長期的なコスト削減にも寄与します。したがって、効率的な生産活動を継続するためには、メンテナンス計画の策定とその徹底が求められます。

旋盤の定期メンテナンスとオーバーホール

NC工具を適切に使用し、その性能を長期間保つためには、定期的なメンテナンスが不可欠です。定期メンテナンスを行うことで、工具の寿命を延ばし、常に最高の性能を発揮させることが可能になります。例えば、切削工具の場合、摩耗や損傷が進む前に部品交換や調整を行うことで、加工精度を保つことができます。また、クーラントの交換やフィルターの清掃なども、異物混入による故障を防ぎ、安定した加工が行えるようにします。日本においてNC工具は製造業の現場で広く使用されており、そのメンテナンスは生産性向上に直結しています。定期メンテナンスを怠ると、予期せぬ故障や性能の低下を招き、結果的に生産コストの増加や納期の遅れにつながる可能性があります。従って、NC工具を長期にわたって効果的に使用するためには、定期的なメンテナンスが必要不可欠であり、それによって安定した生産活動の維持が可能となるのです。

NC工具メンテナンスの実践

メンテナンスツールと資材の選び方

NC工具を長期間にわたって効果的に使用するためには、定期的なメンテナンスが不可欠です。その理由は、メンテナンスを怠ることで、機械の精度が低下し、製品の品質にも影響を及ぼす可能性があるからです。たとえば、切削工具が適切にメンテナンスされていない場合、切削精度が落ち、製品の寸法や仕上がりに問題が生じることがあります。また、定期メンテナンスによって、機械の故障を早期に発見し、大きなトラブルや修理費用の増加を防ぐことができます。

例として、日本のある工場では、NC工具の定期メンテナンスプログラムを導入して、機械の停止時間を大幅に削減し、生産効率を20%向上させることができました。このプログラムでは、機械のクリーニング、部品の点検と交換、潤滑油の補充など、基本的なメンテナンス作業が定期的に行われています。

以上のことから、NC工具のパフォーマンスを維持し、生産効率を向上させるためには、定期的なメンテナンスが非常に重要であると結論付けられます。メンテナンスを怠らずに、適切なタイミングで必要な作業を行うことが、機械を長持ちさせる秘訣です。

実際のメンテナンス手順

NC工具を正しく、そして長期にわたり効率的に使用するためには、定期メンテナンスが不可欠です。NC工具のパフォーマンスを維持することで、製造の精度を高め、生産効率を向上させることができます。定期メンテナンスの重要性は明らかであり、これには数多くの具体例が存在します。例えば、切削油の交換や不具合がある部品の早期発見などが挙げられます。これらの維持作業を怠ると、機械の故障や性能低下につながりかねません。さらに、定期的な診断を行うことで、予期せぬ停止時間を減らし、最終的には運用コストを削減することができます。

日本においてNC工具は、製造業の多くの現場で欠かせない機械であり、そのメンテナンスは業務の効率性を左右する重要な要素です。定期的なメンテナンスを行うことで、機械は常に最適な状態で動作し、製品の品質保持に寄与します。このように、NC工具のメンテナンスは、長期的に見ても企業の生産性を支え、競争力を高める上で非常に重要なのです。

メンテナンス後の性能確認方法

NC工具を使用する際、その性能を最大限に引き出し、長期間にわたって維持するためには定期的なメンテナンスが不可欠です。良い状態でNC工具を保つことは、精度の高い加工を継続的に行う上で重要です。日本では、特に精密な加工が求められる業界でNC工具の需要が高く、そのメンテナンスにも高い注意が払われています。

定期メンテナンスの理由は、摩耗や汚れ、故障の予防にあります。例えば、カッターの刃が摩耗すると加工精度が落ち、仕上がりに影響します。また、冷却液の汚れは、工具や加工物に悪影響を及ぼし、最悪の場合、故障を引き起こすこともあります。これらを防ぐためには、定期的な清掃や部品の交換、適切な潤滑が必要です。

具体的なメンテナンス例としては、加工後のチップや汚れを清掃する、定期的に油や潤滑剤を補充する、消耗品の状態をチェックして必要に応じて交換するなどがあります。日本の多くの製造現場では、これらのメンテナンス作業を定期的に行うことで、NC工具の性能を長期にわたって維持しています。

結論として、NC工具のパフォーマンスを長期間維持するためには、定期的なメンテナンスが必要です。これにより、加工精度の維持や故障の予防が可能となり、生産性の向上にもつながります。特に、技術が高度な日本の製造業で競争力を保つためには、メンテナンスの徹底が欠かせません。

ケーススタディとQ&A

成功事例の紹介

NC工具を使いこなすためには、定期的なメンテナンスが非常に重要です。この維持作業によって、工具のパフォーマンスを長期間にわたって高いレベルで保つことができます。理由としては、NC工具は精密な作業を行うためのものであり、わずかな摩耗や汚れが性能に大きく影響するためです。例えば、カッターの刃先が微妙に摩耗することで、加工精度が低下することがあります。また、冷却液の溜まり場所に汚れが蓄積すると、冷却性能が低下し、工具や加工物にダメージを与える可能性があります。

定期メンテナンスには、刃の研磨や冷却装置の清掃、さらには潤滑油の補充などが含まれます。これらの作業を定期的に行うことで、工具の性能を最適な状態に維持し、加工精度の低下や故障のリスクを最小限に抑えることができます。また、長期的に見れば、高いパフォーマンスの維持により、工具の交換頻度が減り、経済的なメリットも大きくなります。

したがって、NC工具の定期メンテナンスは、高いパフォーマンスを維持し、経済的なメリットを享受するために欠かせないものです。これを怠ると、加工精度の低下や故障によるコスト増といった問題が生じる可能性があります。よって、メンテナンスの重要性を理解し、適切な時期に適切な作業を行うことが、NC工具を使いこなすうえでのコツと言えるでしょう。

よくある質問とその回答

NC工具を使いこなすためには、定期的なメンテナンスが必須です。これにより、常に高いパフォーマンスを維持することができます。定期メンテナンスの理由は、NC工具が精密機械であるため、小さなずれや汚れが作業の質に大きな影響を及ぼす可能性があるからです。たとえば、カッターの微妙な位置ズレは、加工精度に直接影響し、結果として製品の品質低下につながります。また、チップの汚れが原因で不必要な摩耗が発生し、耐用年数が大きく短縮されることもあります。実際、日本でNC工具を使用する多くの製造業者は、定期的な点検や清掃、必要な部品の交換を行い、設備の正確性と寿命を保つための努力をしています。このようなメンテナンスが、長期にわたり安定した生産性と効率性を確保する鍵となるのです。結論として、NC工具のパフォーマンスを維持するためには、定期的なメンテナンスが不可欠であることが理解できます。

トラブルシューティングガイド

NC工具を効率良く使用し、その性能を最大限に活かすためには、定期的なメンテナンスが不可欠です。この維持管理作業によって、工具の寿命を延ばし、作業の精度を保つことができます。具体的には、清掃、点検、必要に応じた部品の交換が挙げられます。たとえば、切削工具の場合、使用後には必ずチップの清掃を行い、摩耗や損傷がないかを確認することが大切です。さらに、精密機械の場合は、定期的に潤滑油を補充し、動作部の摩擦を減らすことで、スムーズな動作を維持します。これらのメンテナンスを怠ると、工具の性能が低下し、最悪の場合、重大なトラブルに繋がる可能性があります。したがって、NC工具を使用する際は、定期的なメンテナンスを行い、その良好な状態を保つことが重要です。これにより、NC工具のパフォーマンスを維持し、作業の効率化と品質向上に貢献します。

まとめ

NC工具のパフォーマンスを維持するためには定期的なメンテナンスが必要です。定期メンテナンスを行うことで、機械の寿命を延ばし、正確な加工を可能にします。また、定期的な点検や清掃によって、故障やトラブルを未然に防ぐことができます。

NC工具のメンテナンスのポイントとして、適切な油やグリースでの潤滑や、部品交換のタイミングなどが挙げられます。さらに、正しい取り扱いや保管方法も重要です。これらのコツを抑えることで、NC工具のパフォーマンスを維持し、安定した加工品質を保つことができます。