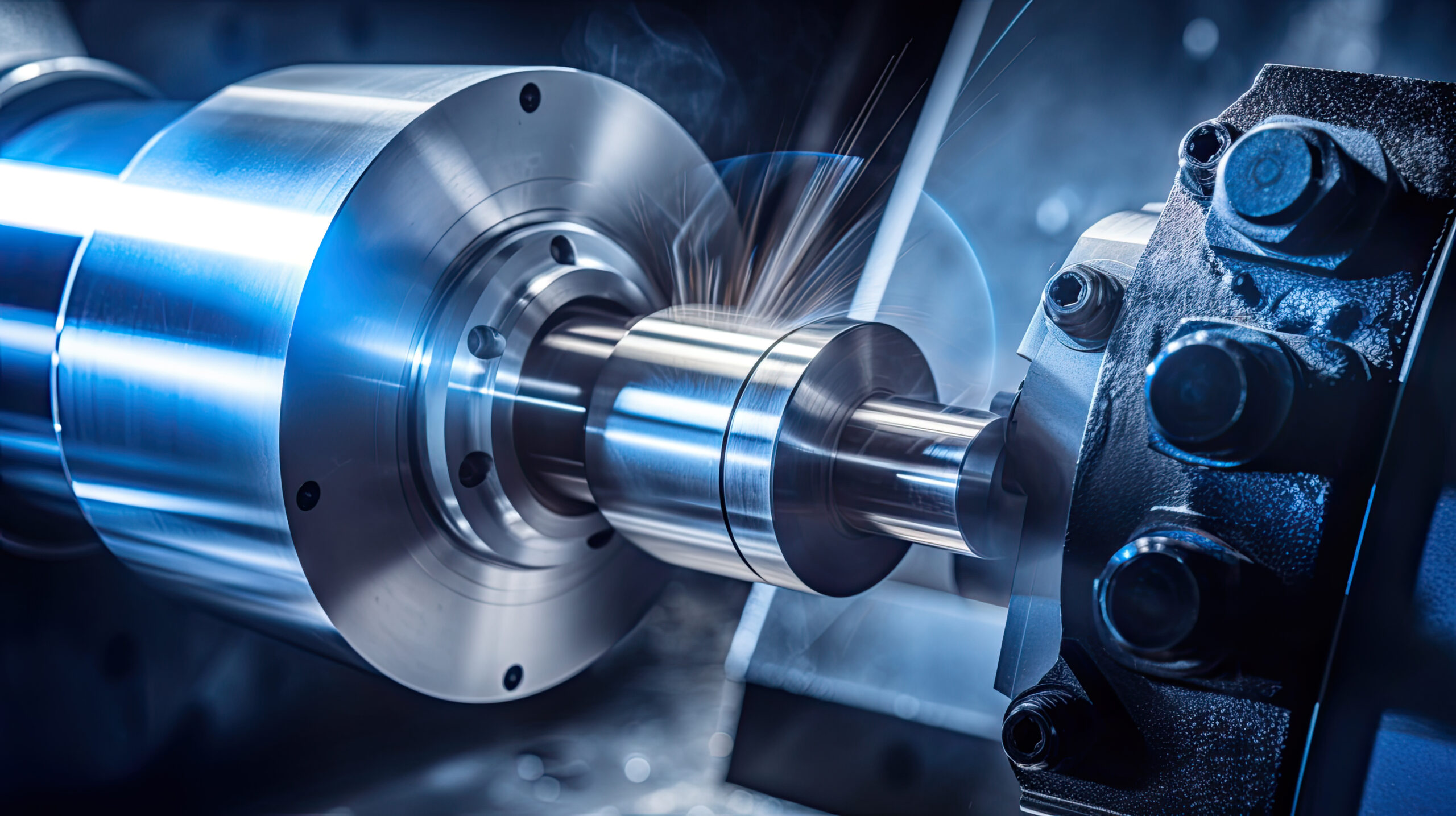

旋盤加工の基本をマスターしよう!SS400からSUS316までの材料選定ガイド

旋盤加工は、製造業において重要な技術の一つです。しかし、「旋盤加工を始めたいけれど、何から手をつけていいかわからない…」と悩んでいる方も多いのではないでしょうか。そこで、この「旋盤加工の基本をマスターしよう!」というガイドをお届けします。

このガイドは、以下のような疑問を抱えている方にぴったりです。

- 旋盤加工とは具体的にどのような技術なのか?

- どのようにして旋盤加工を始めればよいのか?

- 材料選定の基準として、SS400やSUS316の特徴は何か?

旋盤加工は、金属や樹脂などの材料を切削加工することで、さまざまな形状の部品を作り出す技術です。特に、材料選定が成功のカギとなります。SS400からSUS316まで、材料ごとの特性を理解することが、精度の高い加工を実現するために欠かせません。

本記事では、旋盤加工の基本的な知識と、材料選定に関する詳しいガイドを提供します。旋盤加工を通じて、あなたの技術を一歩前進させるための手助けができれば幸いです。それでは、さっそく旋盤加工の世界に飛び込んでみましょう!

1. 旋盤加工の基本と材料選定ガイド:SS400からSUS316まで

旋盤加工は、回転するワークピースに切削工具を当てることによって形状を加工する方法です。このプロセスでは、使用する材料に応じて適切な加工技術と条件を選定することが非常に重要です。特に、材料の性質に合った旋盤加工を行うことが、品質向上と生産性向上に直結します。

1-1. 旋盤加工の基本概念

旋盤加工は、金属や非金属のワークピースを回転させながら切削することで、外形を整形したり、穴を開けたり、ねじを切ったりする基本的な加工方法です。主に以下のプロセスがあります。

- 外径加工: ワークピースの外周を削る加工。

- 内径加工: ワークピースの内側を削る加工。

- ねじ切り加工: ワークにねじを切る加工。

- 平面加工: ワークの表面を平滑に仕上げる加工。

旋盤加工の精度や効率は、使用する工具や切削条件、冷却方法に大きく影響されます。

1-2. 材料選定の重要性

材料選定は、旋盤加工における成功を左右する重要な要素です。異なる材料はそれぞれ特性が異なり、加工方法や工具の選択にも影響を与えます。適切な材料を選定することで、次のようなメリットが得られます。

- 加工精度の向上: 加工しやすい材料を選ぶことで、精度の高い加工が可能となります。

- 工具寿命の延長: 材料に合った切削工具を使用することで、工具の摩耗を最小限に抑えることができます。

- コスト削減: 加工しやすい材料を選ぶことで、加工時間を短縮し、コストを削減できます。

1-3. SS400材の特性と用途

SS400は、一般的な炭素鋼であり、機械的な強度や加工性が良好です。主に構造物や機械部品に使用される材料です。

- 特性:

- 機械的特性: 強度や延性に優れ、加工が比較的容易。

- 溶接性: 高い溶接性を持ち、構造物の製造に適している。

- 耐食性: SS400は耐食性に劣るため、屋内で使用する部品に適している。

- 用途:

- 建設業や製造業における鉄骨構造やフレーム。

- 機械部品や構造部品の製造。

- 一般的な機械構造部品や機器部品。

1-4. SUS316材の特性と用途

SUS316は、耐食性に優れたオーステナイト系ステンレス鋼で、特に高い耐腐食性が求められる環境で使用されます。

- 特性:

- 機械的特性: 強度はSS400に劣るが、非常に高い耐食性を持つ。

- 耐食性: 酸や塩基、海水などに非常に強く、腐食環境下でも使用可能。

- 加工性: SS400に比べると少し加工が難しく、工具の摩耗が早くなることがある。

- 用途:

- 化学プラント、海洋設備、食品加工業など、腐食性の高い環境下で使用される部品。

- 医療機器や航空機の部品。

- 高い耐食性が求められる装置やパイプ類。

材料の選定は、加工する製品の使用環境や要求される特性を考慮して行うことが重要です。SS400は強度と加工性が良好なため、構造物や機械部品に広く使用され、SUS316は耐食性を重視した用途に適しています。

2. 旋盤加工における適切なバイトの選び方

旋盤加工において、バイト(切削工具)の選定は、加工の精度や効率に直接的な影響を与えます。適切なバイトを選ぶことで、良好な仕上がりと高い生産性が得られ、加工コストを削減することができます。本章では、バイトの種類や特徴、材料に応じた選定方法、さらにバイトのメンテナンスについて解説します。

2-1. バイトの種類と特徴

バイトはその形状や用途によっていくつかの種類に分けられます。主なバイトの種類と特徴を以下に示します。

- 外径バイト:

- 特徴: ワークの外径を削るために使用されます。主に外形加工に適しており、シャープなエッジを持ちます。

- 用途: 外周の切削、面取り加工、ねじ切りなど。

- 内径バイト:

- 特徴: ワークの内径を削るために使用されます。内面加工や穴加工に使われ、円筒形の内面に適しています。

- 用途: 内部の切削や穴の仕上げ、内面の加工。

- ねじ切りバイト:

- 特徴: ねじを切るために使用される特殊な形状を持つバイトです。ねじのピッチや形状に応じて選ばれます。

- 用途: 螺旋状のねじを切る作業。

- スリーブバイト:

- 特徴: 特に小径の穴加工に使用されるバイトで、精度の高い内面仕上げに適しています。

- 用途: 精密な内径加工や仕上げ作業。

2-2. 材料に応じたバイトの選定

材料の特性によって、適切なバイトを選定することが加工効率に大きく関わります。以下は、代表的な材料に対するバイト選定のポイントです。

- 炭素鋼系(SS400、S45Cなど):

- 適したバイト: 高速鋼(HSS)やコバルトを含む鋼製バイト。

- 理由: 高い耐摩耗性と耐熱性を持つバイトが適しています。一般的な切削条件で安定した加工が可能です。

- ステンレス鋼(SUS304、SUS316など):

- 適したバイト: CBN(立方体窒化ホウ素)バイトや硬質コーティングバイト。

- 理由: ステンレス鋼は高い硬度と耐食性が要求されるため、耐摩耗性に優れたバイトが必要です。また、切削温度が高いため、冷却液の使用も重要です。

- アルミニウム:

- 適したバイト: 高速鋼(HSS)やタングステンカーバイド(WC)バイト。

- 理由: 軽金属であるため、比較的柔らかく加工しやすいが、切削時の熱がこもらないように工夫する必要があります。

- 鋳鉄:

- 適したバイト: 炭素鋼または超硬(WC)バイト。

- 理由: 鋳鉄は比較的切削しやすいが、硬質な鋳鉄の場合は高い耐摩耗性を持つバイトが適しています。

2-3. バイトのメンテナンスと管理

バイトのメンテナンスは、その寿命を延ばし、安定した加工精度を維持するために重要です。以下は、バイトのメンテナンスに関するポイントです。

- 定期的な研磨:

- バイトの切削刃が摩耗してきたら、研磨を行って鋭い切れ味を保ちます。特に高硬度材料を加工する場合は、定期的な研磨が必要です。

- 切削液の使用:

- 切削中の熱を逃がし、バイトの摩耗を防ぐために適切な切削液を使用します。切削液の種類や供給方法を材料に合わせて選びましょう。

- 保管方法:

- バイトは湿気や汚れから守り、適切に保管します。特に超硬やコーティングバイトは、直接手で触れないように注意し、適切な容器に保管します。

- 使用後の点検:

- 使用後はバイトの先端に欠けやひびがないか確認します。問題があればすぐに交換または研磨して再利用します。

適切なバイトの選定とメンテナンスを行うことで、旋盤加工の精度と生産性を大きく向上させることができます。

3. SS400材の加工における最適な切削条件の理解

SS400は汎用的な炭素鋼であり、加工が比較的容易ですが、最適な切削条件を理解することが重要です。切削速度や送り速度、切削液の選定など、加工条件を適切に設定することで、加工精度の向上と生産性の向上が図れます。本章では、SS400材の加工における最適な切削条件について解説します。

3-1. 切削速度と送り速度の設定

切削速度(V)と送り速度(F)は、切削加工の効率と品質に直接的な影響を与えます。SS400材の加工における一般的な設定の目安は以下の通りです。

- 切削速度(V):

- SS400材の切削速度は、工具の材質や切削方法、加工する部品の大きさによって異なりますが、一般的に100~200 m/minの範囲が推奨されます。

- 高速鋼(HSS)やコバルト合金工具を使用する場合は、低めの切削速度から始め、最適な速度を見つけることが重要です。

- 超硬工具(Carbide)を使用する場合、より高い切削速度(200~300 m/min)に設定することが可能です。

- 送り速度(F):

- 送り速度は工具とワークの接触の頻度に影響し、適切な速度で設定しないと、過剰な摩耗や不均一な加工面が生じることがあります。

- SS400材の場合、0.1~0.25 mm/rev程度が適切な範囲となります。細かい切削であれば低め、粗削りの場合は高めの送り速度を選びます。

最適な切削速度と送り速度を設定することにより、工具の寿命が延び、安定した加工が可能になります。

3-2. 切削液の選定と使用方法

切削液は切削時に発生する熱を冷却し、摩耗を防ぐ重要な役割を果たします。SS400材の加工には以下のような切削液の選定が推奨されます。

- 切削液の選定:

- SS400は炭素鋼であり、比較的加工が簡単ですが、適切な切削液を使用することで加工精度が向上し、工具の寿命も延びます。

- 水溶性切削液や油性切削液が一般的に使用されます。水溶性切削液は冷却性能が高く、油性切削液は潤滑性能が優れています。

- SS400の場合、水溶性切削液を選択することで、熱の発生を効率的に抑制でき、加工面の仕上がりが良くなります。

- 使用方法:

- 切削液は加工中に十分に供給し、工具とワークの間にしっかりと浸透させることが重要です。

- 切削液の供給量が少ないと、工具の温度が上がり、摩耗が早くなります。逆に、過剰な供給も加工面の仕上がりに悪影響を及ぼす可能性があるため、適切な量を維持します。

- 切削液の温度が上がりすぎないように注意し、定期的に交換して清潔な状態を保つことが、加工精度の維持に繋がります。

3-3. 加工精度の向上方法

SS400の加工精度を向上させるためには、いくつかのポイントを押さえておくことが必要です。

- 工具の選定と管理:

- 適切な工具を選定し、工具の状態を常にチェックすることが大切です。工具が摩耗していると、加工精度が低下し、仕上がりが悪くなります。

- 定期的な工具の点検とメンテナンスを行い、適切なタイミングで交換します。

- 切削条件の最適化:

- 先述の切削速度や送り速度を適切に設定し、最適な切削条件を選択することが精度向上に寄与します。

- 特に、SS400材のような比較的柔らかい材料の場合、過剰な切削条件を避け、切削過程での安定を保つことが精度向上に繋がります。

- 振動の抑制:

- 加工中に発生する振動を抑えることで、加工面の仕上がりや寸法精度が向上します。振動を防ぐためには、機械の安定性を確保することが必要です。

- ワークの固定が不安定な場合は、適切なクランプや冶具を使用して安定させます。

- 加工後の仕上げ:

- 仕上げ加工においては、工具を交換して切削条件を調整し、精度を高めるために微細な削りを行うことが重要です。

- 仕上げ加工後の仕上がり具合に関しても、十分なチェックを行うことで、最終的な製品の精度を高めることができます。

これらの切削条件を適切に設定することによって、SS400材の加工精度を高め、安定した高品質な製品を生産することが可能となります。

4. SUS316の旋盤加工に関する初心者向けの技術習得

SUS316は耐食性に優れたステンレス鋼であり、化学的な安定性と強度を備えています。これにより、多くの産業で広く使用されていますが、旋盤加工には特有の注意点と技術が求められます。初心者向けに、SUS316の旋盤加工に関する基本的な技術習得について解説します。

4-1. SUS316の加工特性

SUS316は、通常の炭素鋼に比べて硬度が高く、加工が難しい材料とされています。その主な特性は以下の通りです。

- 耐食性:

- SUS316は非常に高い耐食性を持ち、特に塩水環境や化学薬品に強いため、これを活かした加工が必要です。加工中に発生する切削熱による酸化を防ぐための冷却が重要です。

- 硬度:

- SUS316は硬度が高く、切削時には工具の摩耗が進みやすいため、適切な工具選定と加工条件の設定が求められます。

- 熱膨張:

- SUS316は熱膨張が大きいため、加工時に温度が上昇すると寸法が変化しやすいです。このため、冷却がしっかりと行われる環境での加工が推奨されます。

- 切削抵抗の大きさ:

- SUS316は他の材料に比べて切削抵抗が高く、適切な切削液と低速での加工が求められます。

4-2. 初心者向けの加工テクニック

SUS316の旋盤加工は初心者にとって難易度が高いことがありますが、いくつかのテクニックを使うことで、加工の難易度を下げることができます。

- 低速回転での加工:

- 高速回転で加工すると、SUS316の硬度や切削抵抗により、工具の摩耗が速く進みます。初心者は、切削速度を低めに設定し、切削条件を慎重に調整します。

- 十分な切削液の使用:

- SUS316の加工には切削液が必須です。切削液は、工具の冷却と潤滑を行い、摩擦を減少させることで工具寿命を延ばし、加工面の仕上がりも良好になります。水溶性の切削液を使用するのが一般的です。

- 適切な切削工具の選定:

- SUS316には耐摩耗性に優れた工具が必要です。コバルト合金や超硬工具を選ぶと良いでしょう。工具の耐久性を考慮し、摩耗を防ぐために定期的に工具を点検することが重要です。

- 段階的な切削:

- 初心者の場合、粗削りから仕上げまで一度に行うのではなく、段階的に削る方法が推奨されます。まず粗削りを行い、その後仕上げ加工を行うことで精度の向上が期待できます。

- 振動の抑制:

- 加工中に振動が発生すると、加工面の品質が低下し、寸法精度にも影響を与えます。ワークをしっかりと固定し、適切なクランプを使用することで振動を最小限に抑えます。

4-3. よくあるトラブルとその対策

SUS316の旋盤加工では、特有のトラブルが発生することがあります。以下は初心者が遭遇しやすいトラブルとその対策です。

- 工具の摩耗が早い:

- SUS316は切削抵抗が大きいため、工具の摩耗が速く進むことがあります。これを防ぐためには、適切な切削速度で加工を行い、工具の素材をコバルト合金や超硬工具にすることが効果的です。また、切削液の使用も摩耗の軽減に役立ちます。

- 加工中の熱による膨張:

- SUS316は熱膨張が大きいため、加熱により寸法が変わることがあります。この問題を解決するには、適切な冷却を行い、加工中に温度が高くなりすぎないように注意します。

- 表面仕上がりの悪化:

- SUS316の加工面は、冷却が不十分な場合に仕上がりが悪くなることがあります。表面仕上がりを良好に保つために、冷却をしっかりと行い、適切な切削条件を設定します。また、工具の摩耗が進んでいる場合も仕上がりが悪化するので、工具の定期的な交換が重要です。

- 工具の欠損:

- SUS316は硬い材料であるため、過度な負荷をかけると工具が欠けることがあります。適切な切削条件で加工し、段階的に切削を行うことで工具への負担を減らすことができます。

これらのトラブルは、適切な準備と注意深い加工を行うことで避けることができます。初心者は、まずは小さな加工から始めて、徐々に加工技術を身につけていくことが重要です。

5. 旋盤チャックの選定に関する初心者向けのアドバイス

旋盤チャックは、旋盤作業において非常に重要な役割を果たします。ワークピースをしっかりと固定するため、加工の精度や安全性を保つために適切なチャックを選定することが大切です。初心者向けに、旋盤チャックの選定基準や取り扱い方法について解説します。

5-1. チャックの種類と特徴

旋盤チャックにはさまざまな種類があり、ワークの形状や加工方法に合わせて選択することが重要です。主なチャックの種類は以下の通りです。

- 三爪チャック:

- 特徴: 最も一般的に使用されるチャックで、3つの爪でワークを均等に固定します。円形や多角形のワークに適しています。

- 用途: ほとんどの旋盤加工で使用され、精度を保ちながら安定した加工を行います。

- 四爪チャック:

- 特徴: 4つの爪でワークを固定するため、円形だけでなく不規則な形状のワークにも対応可能です。精密な位置決めができるため、精度を重視する加工に適しています。

- 用途: 丸物や平面物、長物の固定に使われることが多く、特に機械的精度が要求される場合に使用します。

- 自動チャック:

- 特徴: 自動でワークをつかむ機構が内蔵されたチャックで、作業効率が向上します。ワークの交換時間を短縮できるため、大量生産に向いています。

- 用途: 高速生産に対応するため、金属の量産加工などで活躍します。

5-2. 適切なチャックの選び方

旋盤チャックを選定する際には、以下のポイントを考慮する必要があります。

- ワークの形状とサイズ:

- ワークの形状に合わせたチャックを選ぶことが重要です。例えば、円形のワークには三爪チャックを使用しますが、角形や不規則な形状のワークには四爪チャックが適しています。ワークの大きさや長さも考慮して、適切なチャックを選ぶことが求められます。

- 加工精度:

- 精度が求められる加工の場合、四爪チャックや精密チャックを選択します。精度を保つためには、チャックの爪の調整機能や品質にも注目する必要があります。

- 取り扱いやすさ:

- 旋盤の作業環境や生産性を考慮して、取り扱いが簡単なチャックを選ぶことが重要です。自動チャックは効率的ですが、手動チャックはコストが抑えられることがあります。

- 耐久性:

- 長期間使用することを考慮して、耐久性が高いチャックを選ぶことが望ましいです。特に頻繁に交換する部品ではなく、長期間安定した性能を発揮するチャックが重要です。

5-3. チャックの取り扱いとメンテナンス

旋盤チャックは適切に使用し、定期的にメンテナンスを行うことで、長期的に安定した性能を発揮します。以下のポイントを守ることで、チャックの寿命を延ばし、精度の高い加工が可能になります。

- 定期的な清掃:

- チャック内部や爪の部分に切削屑や汚れがたまると、精度が低下する原因となります。作業後にはチャックを清掃し、常に良好な状態を保つよう心がけましょう。

- 爪の調整:

- チャックの爪は、使い続けるうちに摩耗したり、ずれてしまうことがあります。定期的に爪の位置を確認し、適切に調整を行うことが必要です。

- オイルとグリスの使用:

- チャックの可動部分には定期的にオイルやグリスを注油して、摩擦を減らし、動きをスムーズに保つようにしましょう。オイルやグリスの種類も適切なものを選んで使用します。

- 検査と調整:

- チャックの精度を保つために、定期的に検査を行い、問題があれば調整を行います。特に、爪の交換や修理が必要な場合は、早期に対応することが求められます。

これらのポイントを守ることで、旋盤チャックを長持ちさせることができ、安定した加工を行うことができます。初心者でもこれらを意識することで、より良い加工結果を得られるでしょう。

まとめ

旋盤加工の基本を理解することで、SS400やSUS316などの材料選定がスムーズになります。SS400は機械加工に適し、強度とコストのバランスが良い一方、SUS316は耐食性に優れ、高温環境にも対応可能です。それぞれの特性を活かし、目的に応じた材料を選ぶことが重要です。

コメント