加工技術

n-factory006

マシンボルトとスタッドボルト、使い分けのポイントとマシニングセンタでの活用法

「マシンボルトとスタッドボルト、使い分けのポイントとマシニングセンタでの活用法」へようこそ!

皆さん、工業分野で作業される方や興味をお持ちの方々にとって、マシンボルトとスタッドボルトの違いや使い方は重要なポイントです。これらの部品を正しく活用することで、製品の品質や効率を向上させることができます。

この記事では、マシニングセンタを使用してマシンボルトとスタッドボルトの使い分け方や活用法について詳しく解説していきます。さらに、どのように適切に選定するかや注意すべきポイントについてもお伝えします。

マシンボルトとスタッドボルトについての理解を深め、マシニングセンタでの効果的な活用法を探求していきましょう。それでは、さっそく内容にご注目ください。

「マシンボルトとスタッドボルト、使い分けのポイントとマシニングセンタでの活用法」へようこそ!

皆さん、工業分野で作業される方や興味をお持ちの方々にとって、マシンボルトとスタッドボルトの違いや使い方は重要なポイントです。これらの部品を正しく活用することで、製品の品質や効率を向上させることができます。

この記事では、マシニングセンタを使用してマシンボルトとスタッドボルトの使い分け方や活用法について詳しく解説していきます。さらに、どのように適切に選定するかや注意すべきポイントについてもお伝えします。

マシンボルトとスタッドボルトについての理解を深め、マシニングセンタでの効果的な活用法を探求していきましょう。それでは、さっそく内容にご注目ください。

マシンボルトとスタッドボルトの基本

マシンボルトとは?

| 特徴 |

詳細 |

| 定義 |

主に機械の部品を固定するために使用されるボルトで、ボルトの頭部があり、ナットで締めるタイプ。 |

| 用途 |

繰り返しの取り付けと取り外しが予想される部位で使用。取り外しや取り付けが容易。 |

| 利点 |

取り外しや取り付けが簡単で、汎用性が高い。 |

| 例 |

機械部品の取り付けや組み立てに使用される。 |

マシンボルトの詳細

マシンボルトは、機械や構造物の部品を固定する際に使用される一般的なボルトです。ボルトの頭部があるため、ナットを使ってしっかりと固定することができ、取り外しも容易です。例えば、機械の修理や組み立てにおいて、頻繁に取り外しや取り付けが行われる部位に適しています。

スタッドボルトとは?

| 特徴 |

詳細 |

| 定義 |

頭部がなく、両端がねじ切りされているボルトで、一端を固定物にねじ込み、もう一端にナットを締める形式。 |

| 用途 |

耐震性や強度が求められる部位で使用。部品の交換時に本体への負担が少ない。 |

| 利点 |

一度設置するとナットだけの取り外しが可能で、部品の交換が容易。 |

| 例 |

エンジンのヘッドの固定や、耐震性が必要な構造物に使用される。 |

スタッドボルトの詳細

スタッドボルトは、両端がねじ切りされており、一端を固定物にねじ込んでから、もう一端にナットを締めることで部品を固定します。耐震性や強度が求められる部位に適しており、特にエンジンや大型機械の部品固定に用いられます。取り付け後の部品交換が容易で、本体に対する負担が少なくなります。

二つのボルトの主な違い

| 特徴 |

マシンボルト |

スタッドボルト |

| 頭部の有無 |

あり |

なし |

| 取り付け方法 |

ボルトの頭にナットを締める |

一端をねじ込み、もう一端にナットを締める |

| 用途 |

一般的な部品の固定 |

耐震性や強度が求められる部位 |

| 利点 |

取り外しや取り付けが簡単 |

部品交換時に本体への負担が少ない |

ボルトの使い分け

マシンボルトとスタッドボルトは、それぞれ異なる用途と特性を持っています。マシンボルトは汎用性が高く、機械の部品固定に適しています。一方、スタッドボルトは特定の用途に特化しており、耐震性や強度が必要な場合に使用されます。マシニングセンタでの作業効率を向上させるためには、これらのボルトの特性を理解し、適切に使い分けることが重要です。これにより、作業の精度や安全性が向上します。

スタッドボルトの特徴とマフラーへの応用

スタッドボルトの特徴

| 特徴 |

詳細 |

| 定義 |

両端にねじが刻まれているボルトで、一端を固定物にねじ込み、もう一端にナットを締めて部品を固定する形式。 |

| 用途 |

繰り返しの取り付け・取り外しが多い場所や、振動などで緩みやすい環境に適している。 |

| 利点 |

耐久性が高く、ナットだけの取り外しで部品交換が可能。エンジンのヘッド部分など、頻繁なメンテナンスが想定される部位に適している。 |

| 例 |

エンジンのヘッド固定、大型機械や耐震性が求められる構造物。 |

スタッドボルトの詳細

スタッドボルトは、両端にねじが刻まれているため、片側を固定物にねじ込むことで安定した固定が可能です。もう一方の端にはナットを締めることで部品をしっかりと固定します。スタッドボルトは耐久性が高く、特に繰り返しのメンテナンスや振動による緩みが予想される環境に適しています。例えば、エンジンのヘッド部分など、頻繁にメンテナンスが行われる場所で利用されます。

マフラーでのスタッドボルトの役割

| 特徴 |

詳細 |

| 用途 |

マフラーの取り付けや固定に使用されることが多い。 |

| 利点 |

一度固定した後にナットだけで部品交換が可能で、メンテナンスが容易。 |

| 例 |

自動車のエキゾーストシステム(排気システム)におけるマフラー固定。 |

マフラーでのスタッドボルトの役割

スタッドボルトはマフラーの取り付けにも使用されることがあります。マフラーは振動や熱にさらされるため、スタッドボルトの使用が適しています。スタッドボルトは一度取り付けると、ナットだけで部品を交換できるため、メンテナンス時にマフラーの取り外しや交換が容易になります。これにより、マフラーの取り付けが確実で、長期間の使用に耐えることが可能です。

スタッドボルトの種類と選び方

| 特徴 |

マシンボルト |

スタッドボルト |

| 頭部の有無 |

あり |

なし |

| 取り付け方法 |

ボルトの頭にナットを締める |

一端をねじ込み、もう一端にナットを締める |

| 用途 |

頻繁に取り外しが必要な部分、比較的固定的な部品の接合 |

一度組み立てたら頻繁に取り外さない箇所、耐震性が求められる部位 |

| 例 |

エンジンのカバーなど |

熱交換器、フランジ接合部 |

スタッドボルトの選び方

マシンボルトとスタッドボルトは、それぞれ異なる特性を持っており、用途に応じて使い分けることが重要です。マシンボルトは、頻繁に取り外しや交換が必要な部品の固定に適しています。一方、スタッドボルトは、一度組み立てたら頻繁に取り外さない箇所や、耐震性が必要な部位に最適です。マシニングセンタでは、これらの特性を理解し、適切に選択することで作業効率が向上し、製品の品質が高まります。

プルスタットボルトの紹介

プルスタットボルトとは?

プルスタットボルトは、一般的なマシンボルトやスタッドボルトと同様に、機械部品の固定に用いられるボルトですが、その特性と用途には独自の特徴があります。マシンボルトは頭部があり、ナットで締め付ける形式で、主に部品の固定や組み立てに使用されます。スタッドボルトは両端にねじが切られており、一端を固定物に取り付け、もう一端にナットを締めて部品を固定します。プルスタットボルトは、これらの特徴を併せ持ちつつ、特に特定の用途に適した設計がされています。

プルスタットボルトの詳細

プルスタットボルトは、特定の用途に応じて設計されたボルトであり、通常のマシンボルトやスタッドボルトとは異なる設計がされています。例えば、より高い引っ張り強度が求められる場面で使用されることが多いです。マシニングセンタでは、プルスタットボルトの特性を理解し、適切な用途で使用することで、作業の効率化が図れるとともに、部品の安定性や耐久性を向上させることができます。

プルスタットボルトの種類

| 特徴 |

詳細 |

| 設計 |

特定の用途に応じて設計され、通常のマシンボルトやスタッドボルトとは異なる特性を持つ。 |

| 用途 |

高い引っ張り強度や特定の環境条件に対応するために設計されたボルト。 |

| 例 |

マシニングセンタにおける高強度固定が求められる部分や、耐震性が必要な構造物。 |

プルスタットボルトの詳細

プルスタットボルトは、特定の要求に応じて設計されるため、通常のボルトよりも高い引っ張り強度を持っています。このため、特に強い締結力が求められる部位や、振動や衝撃に耐える必要がある環境で使用されます。マシニングセンタでは、高い精度や耐久性が求められる作業において、プルスタットボルトの特性を活かすことができます。

正しいプルスタットボルトの選び方

| 特徴 |

詳細 |

| 用途 |

高引っ張り強度が必要な場合や特定の環境条件に対応する場合に適切。 |

| 選択基準 |

ボルトの強度、耐久性、使用環境を考慮して選定する。 |

| 例 |

高強度が求められる機械部品や耐震性が必要な部位。 |

プルスタットボルトの選び方

プルスタットボルトは、その設計により特定の用途に特化しているため、選択する際にはその用途や要求される性能を考慮することが重要です。例えば、高い引っ張り強度や耐震性が求められる場合に最適です。マシニングセンタでの使用では、ボルトの強度や耐久性を理解し、作業に最適なボルトを選定することが効率化と品質向上につながります。頻繁なメンテナンスや高い耐久性が必要な部位には、プルスタットボルトを選ぶと良いでしょう。

結論として、プルスタットボルトの特性を理解し、適切な用途に応じて選択することで、マシニングセンタでの作業がより効率的かつ精度の高いものとなります。

間違ったボルトを使うとどうなるか

間違った選択のリスク

マシンボルトとスタッドボルトの適切な選択は、マシニングセンタでの製造業において重要です。適切でないボルトを使用すると、以下のリスクが生じます。

| リスク |

詳細 |

| 製造コストの増加 |

不適切なボルトの使用により、頻繁な修理や交換が必要となり、製造コストが増加する。 |

| 製品故障のリスク |

間違ったボルトを使用すると、部品が緩む、破損する、または機械が正しく動作しない可能性がある。 |

| 生産効率の低下 |

ボルトの選択ミスにより、組み立てや修理作業が非効率的になり、生産性が低下する。 |

詳細なリスク

マシンボルトは、主に部品を締結するために使用され、予め穴が開けられた部品にナットで締め付けます。スタッドボルトは、一方の端が既に取り付けられ、もう一方の端にナットを締めて使用します。これらの特性を理解せずに間違ったボルトを選択すると、部品の緩みや破損、機械の故障などが起こり、製造コストや生産効率に悪影響を及ぼします。

適切なボルト選択の重要性

マシンボルトとスタッドボルトの使い分けは、製造業における作業効率と品質向上に直結します。マシンボルトは、一時的な固定や頻繁な組み立て・修理に適しており、スタッドボルトは長期間の固定が必要な場合や高い耐久性が求められる場面に最適です。

| ボルトの種類 |

使用目的 |

利点 |

| マシンボルト |

短期間の固定、頻繁な修理 |

再利用が容易で、部品の取り外しが簡単 |

| スタッドボルト |

長期間の固定、高耐久性 |

高い耐久性と安定した固定力を提供 |

適切な選択の詳細

マシニングセンタでの精密部品加工や機械の組み立てには、用途に応じてマシンボルトとスタッドボルトを使い分けることが重要です。例えば、頻繁に取り外しが必要な機械部品にはマシンボルトを、エンジンのシリンダーヘッドのように一度固定されたら取り外さない部品にはスタッドボルトを使用することで、作業の効率化と製品の品質保持が実現します。

ケーススタディ:誤用の事例と教訓

誤ったボルトの使用は、製造過程で多くの問題を引き起こす可能性があります。例えば、マシンボルトをスタッドボルトが必要な高耐久性の部品に使用すると、部品が緩む、破損する、または機械が正常に動作しない可能性があります。一方、スタッドボルトを頻繁に取り外しが必要な部品に使用すると、取り外しが困難になり、メンテナンスが非効率になることがあります。

結論として、マシンボルトとスタッドボルトの特性を理解し、用途に応じて正しく使い分けることが、マシニングセンタでの生産性と製品の信頼性を高めるために不可欠です。適切なボルト選択は、製造業における成功の鍵となります。

マシニングセンタでのボルトの活用

マシニングセンタとは?

マシニングセンタは、金属加工において重要な役割を果たす工作機械であり、精密な部品加工や複雑な形状の製作に利用されます。この機械は、部品を固定するためにマシンボルトやスタッドボルトを使い分けることで、その作業効率と精度を向上させることができます。

- マシンボルト: 頭部があり、ナットで締め付けることができるボルトです。主に機械の組立てや構造物の固定に使用されます。

- スタッドボルト: 両端にねじがあり、一方の端を基盤に固定し、もう一方の端にナットを締めて使用します。振動や熱の影響を受けやすい環境での使用に適しています。

マシニングセンタでの金属加工機械の固定には、スタッドボルトの使用が適しており、高い締結力が求められる場合にはスタッドボルトが効果的です。マシンボルトとスタッドボルトを適切に使い分けることで、作業効率と精度の向上が期待できます。

マシニングセンタ用ツールの概要

マシンボルトとスタッドボルトの使い分けは、マシニングセンタでの加工効率に直結します。

| ボルトの種類 |

使用目的 |

利点 |

| マシンボルト |

部品の固定、取り付けや取り外しが容易 |

位置決めが簡単、再利用可能 |

| スタッドボルト |

高い締結力が必要な固定、高耐久性 |

繰り返しの荷重や緩みに強い |

マシンボルトは予め穴が開けられた部品を固定するのに適しており、取り付けや取り外しが比較的容易です。スタッドボルトは、より高い締結力が必要な場合や、頻繁な交換が予想される環境でよく使用されます。例えば、重い部品の固定や長期間の固定が必要な場面ではスタッドボルトが適しています。

マシニングセンタとボルトの関係性

マシンボルトとスタッドボルトの使い分けは、マシニングセンタでの作業効率と品質向上に不可欠です。

| ボルトの種類 |

特徴 |

適用場面 |

| マシンボルト |

頭部があり、ナットで締め付ける |

組立て、修理、簡単な固定 |

| スタッドボルト |

両端がねじれ、一端を固定しもう一端で締め付ける |

高い締結力が必要な固定、耐久性が求められる部分 |

マシニングセンタでの大量生産には、締め付け作業が簡素化できるマシンボルトが向いています。一方、繰り返しの取り外しが予想される部分や、高い信頼性が求められる部分にはスタッドボルトが適しています。適切なボルトの選択は、作業効率と製品品質の向上に寄与します。

結論として、マシンボルトとスタッドボルトの適切な使い分けは、マシニングセンタでの作業を効率的に進め、高品質な製品を作るために重要です。各ボルトの特性を理解し、用途に応じて最適な選択をすることが成功の鍵となります。

マシニングセンタのホルダーとプルスタッドボルトの関係

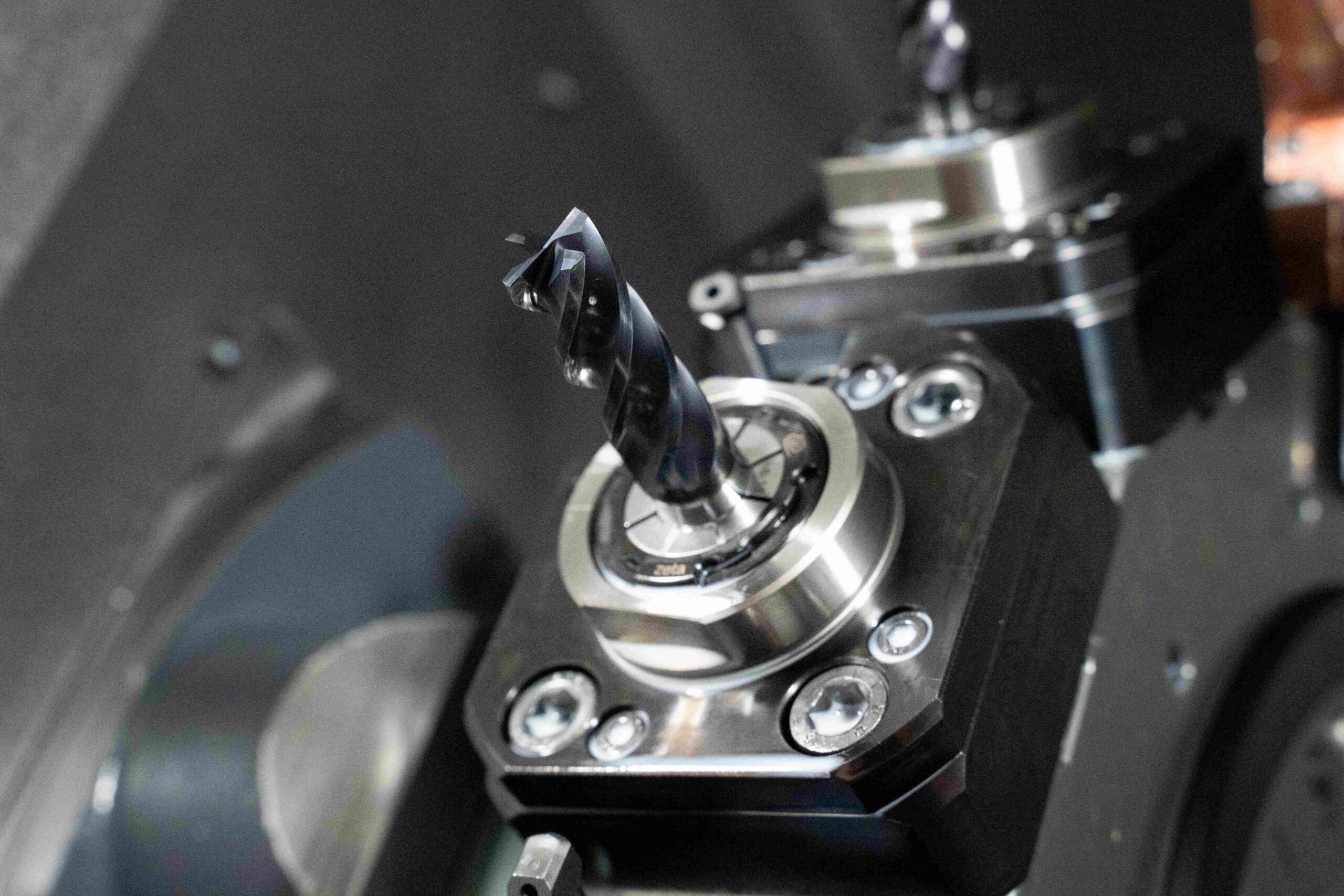

ホルダーの役割と種類

マシニングセンタにおけるホルダーは、切削工具をしっかりと保持し、正確な加工を行うために重要な部品です。ホルダーにはいくつかの種類があり、それぞれが異なる機能と適用範囲を持っています。

ホルダーの種類

| ホルダーの種類 |

説明 |

使用用途 |

| コレットチャック |

工具を高精度で保持するためのホルダー |

高精度な加工が必要な場合に使用 |

| スリーブタイプ |

工具の交換が迅速に行えるホルダー |

高い頻度で工具を交換する場合に適しています |

| フルコンタクトホルダー |

工具とホルダーの接触面積が広いタイプ |

高い安定性が必要な加工に使用 |

ホルダーは、工具の固定精度や振動の抑制に寄与し、加工品質に大きな影響を与えます。適切なホルダーを選択することで、加工精度や作業効率が向上します。

プルスタッドボルトの交換方法

プルスタッドボルトは、マシニングセンタにおいて工具の交換やメンテナンス時に重要な役割を果たします。以下に、スタッドボルトの交換方法と注意点を示します。

スタッドボルトの交換手順

- 準備: 作業を開始する前に、機械の電源を切り、すべての安全対策を確認します。

- 既存のボルトの取り外し: 既存のスタッドボルトを工具を使って慎重に取り外します。

- 新しいボルトの取り付け: 新しいスタッドボルトを取り付け、ナットでしっかりと締めます。適切なトルクで締め付けることが重要です。

- 確認: ボルトが正しく取り付けられたことを確認し、機械の動作確認を行います。

注意点

- トルク管理: ボルトの締め付けトルクを適切に管理することで、緩みや破損を防ぎます。

- 点検: 定期的な点検とメンテナンスを行い、ボルトの状態を確認することが重要です。

型番:STD16-250 スタッドボルトの適用

型番STD16-250のスタッドボルトは、特に高負荷や高温環境での使用に適しています。このボルトは、以下の特性を持っています。

| 特性 |

説明 |

| 耐熱性 |

高温環境下でも性能を保持し、熱膨張の影響を最小限に抑える |

| 耐振動性 |

振動による緩みを防ぎ、安定した固定を提供 |

| 耐久性 |

長期間にわたり安定した性能を発揮 |

スタッドボルトの適用例として、エンジンの固定や高温環境での使用が挙げられます。これにより、部品の取り外しが容易でありながら、安定した固定を提供することができます。

結論

マシニングセンタでの作業を効率的に行うためには、マシンボルトとスタッドボルトの適切な使い分けと、ホルダーの正しい選定が重要です。各ボルトの特性を理解し、用途に応じて選択することで、作業の効率化と製品品質の向上が実現します。プルスタッドボルトの交換や管理も、作業の精度と信頼性を保つための重要な要素です。

マシニングセンタでのマシンボルトとスタッドボルトの使い分け

各ボルトのマシニングセンタでの役割

マシンボルトとスタッドボルトは、マシニングセンタで異なる役割を果たします。これらのボルトを理解し、適切に使い分けることが作業効率や精度向上に繋がります。

マシンボルト

| 特徴 |

説明 |

使用例 |

| 構造 |

頭部があり、ナットで締め付けるタイプ |

機械のカバーや筐体の固定に使用 |

| 取り扱い |

部品の固定が比較的容易 |

一時的な固定や組み立てに適している |

| 使用シーン |

固定された部品の取り付け、構造物の組立て |

長期間固定が求められる部分に使用 |

スタッドボルト

| 特徴 |

説明 |

使用例 |

| 構造 |

両端にねじがあり、一端を固定し、もう一端でナットを使用するタイプ |

高温や振動が多い環境での使用 |

| 取り扱い |

部品の交換が容易 |

頻繁に取り外しや交換が必要な部分に適している |

| 使用シーン |

切削工具の頻繁な交換、メンテナンスが必要な箇所 |

振動や熱の影響を受ける部分に使用 |

作業効率化のための適切なボルトの選択

マシンボルトとスタッドボルトの適切な使い分けは、作業効率化と精度向上に寄与します。

マシンボルトの使用

- 用途: 主に可動部品や機械の組立てに使用されます。

- 特徴: 一度取り付けた後、取り外しや調整が比較的容易です。

- 適用例: 部品の頻繁な取り外しや調整が必要な状況に最適です。

スタッドボルトの使用

- 用途: 固定された部品間の接続や位置決めに適しています。

- 特徴: 取り外しが容易で、固定された状態での部品交換が効率的です。

- 適用例: 重い機械装置の固定や、振動や熱が多い環境での使用に適しています。

マシニングセンタでの取り付けと取り外しのポイント

マシンボルトとスタッドボルトの違いを理解し、適切な使い分けを行うことが効率的な作業に繋がります。

マシンボルト

- 取り付け: 部品を機械に固定し、ナットで強固に締め付ける。

- 取り外し: 固定が強固であるため、取り外しには工具が必要です。

- 適用シーン: 一度取り付けたら動かさない部品に適しています。

スタッドボルト

- 取り付け: 一端を機械に固定し、もう一端で部品をナットで締め付ける。

- 取り外し: 部品の取り外しが容易で、作業時間の短縮に繋がります。

- 適用シーン: 頻繁にメンテナンスや交換が必要な部品に適しています。

結論

マシンボルトとスタッドボルトを適切に使い分けることで、マシニングセンタでの作業効率と精度を大幅に向上させることができます。それぞれのボルトの特性を理解し、用途に応じた選択を行うことが成功の鍵です。

実務での使い分けのポイント

マシンボルトとスタッドボルトの選定基準

マシンボルトとスタッドボルトの選定は、マシニングセンタでの作業効率を高めるために重要です。それぞれのボルトが持つ特性を理解し、適切に選ぶことで組み立ての簡易性や耐久性を向上させることができます。

マシンボルトの選定基準

| 特徴 |

説明 |

適用例 |

| 構造 |

頭部があり、ナットで締める形式 |

部品の組立てや軽い負荷がかかる部品の固定 |

| 使用シーン |

取り外しが頻繁な部品、比較的軽い負荷の固定 |

自動車の内装部品や機械のカバー取り付け |

| 耐久性 |

一般的な負荷に対応 |

強い振動や高温環境には不向き |

スタッドボルトの選定基準

| 特徴 |

説明 |

適用例 |

| 構造 |

両端にねじが切られており、一方を固定し、もう一方でナットを使用する形式 |

高温や振動が多い環境での部品固定 |

| 使用シーン |

高温や振動の影響を受ける部分、重い負荷の箇所 |

自動車のエンジン、重工業機械の接続部 |

| 耐久性 |

高い締め付け力と耐久性を提供 |

長期間にわたる安定性が求められる場面 |

状況に応じたボルトの使い方

マシンボルトとスタッドボルトの適切な使い分けは、安全で効率的な機械製作に欠かせません。各ボルトの特性を理解し、状況に応じた選択を行うことが重要です。

マシンボルトの使用方法

- 用途: 主に部品の組み立てや固定に使用。

- 特徴: 一度取り付けた後、比較的取り外しや調整が容易。

- 適用例: 比較的負荷が低い部品の固定や機械のカバー取り付け。

スタッドボルトの使用方法

- 用途: 強度が求められる接合部や頻繁に取り外しが必要な箇所。

- 特徴: 高い締め付け力を提供し、取り外しが容易。

- 適用例: 切削工具の取り付け、高温や振動の多い環境での部品固定。

維持管理とトラブルシューティング

マシンボルトとスタッドボルトの適切な使用と管理は、マシニングセンタでの作業効率と製品品質の向上に寄与します。

マシンボルトの維持管理

- メンテナンス: 定期的に締め付け状態を確認し、緩みがないか確認。

- トラブルシューティング: 緩みやすい場合は、適切なトルクで再締め付けを行う。

スタッドボルトの維持管理

- メンテナンス: 高温や振動による劣化をチェックし、必要に応じて交換。

- トラブルシューティング: ナットが緩んでいる場合は、再締め付けやスタッドボルトの交換を行う。

結論

マシンボルトとスタッドボルトの適切な使い分けは、マシニングセンタでの作業の効率化と製品の品質向上に直結します。それぞれの特性を理解し、用途に応じた選択を行うことで、安全で効果的な機械製作が可能となります。

まとめ

マシンボルトとスタッドボルトは、どちらも機械部品や設備の組み立てに使用されますが、使い分けのポイントがあります。マシンボルトは一般的なボルトとして使われ、その場での固定に使用されます。一方、スタッドボルトは部品の取り付けに使用され、両端にナットを取り付けて使用します。これにより、部品の取り付けや取り外しが容易になります。マシニングセンタでの活用法では、マシンボルトやスタッドボルトを使用して、効率的に工作物を固定することができます。これにより、精密な加工作業が可能となります。