旋盤加工で起こる「ビビり」の原因と対策|加工精度を守るための完全ガイド

旋盤加工で起こる「ビビり」の原因と対策|加工精度を守るための完全ガイド

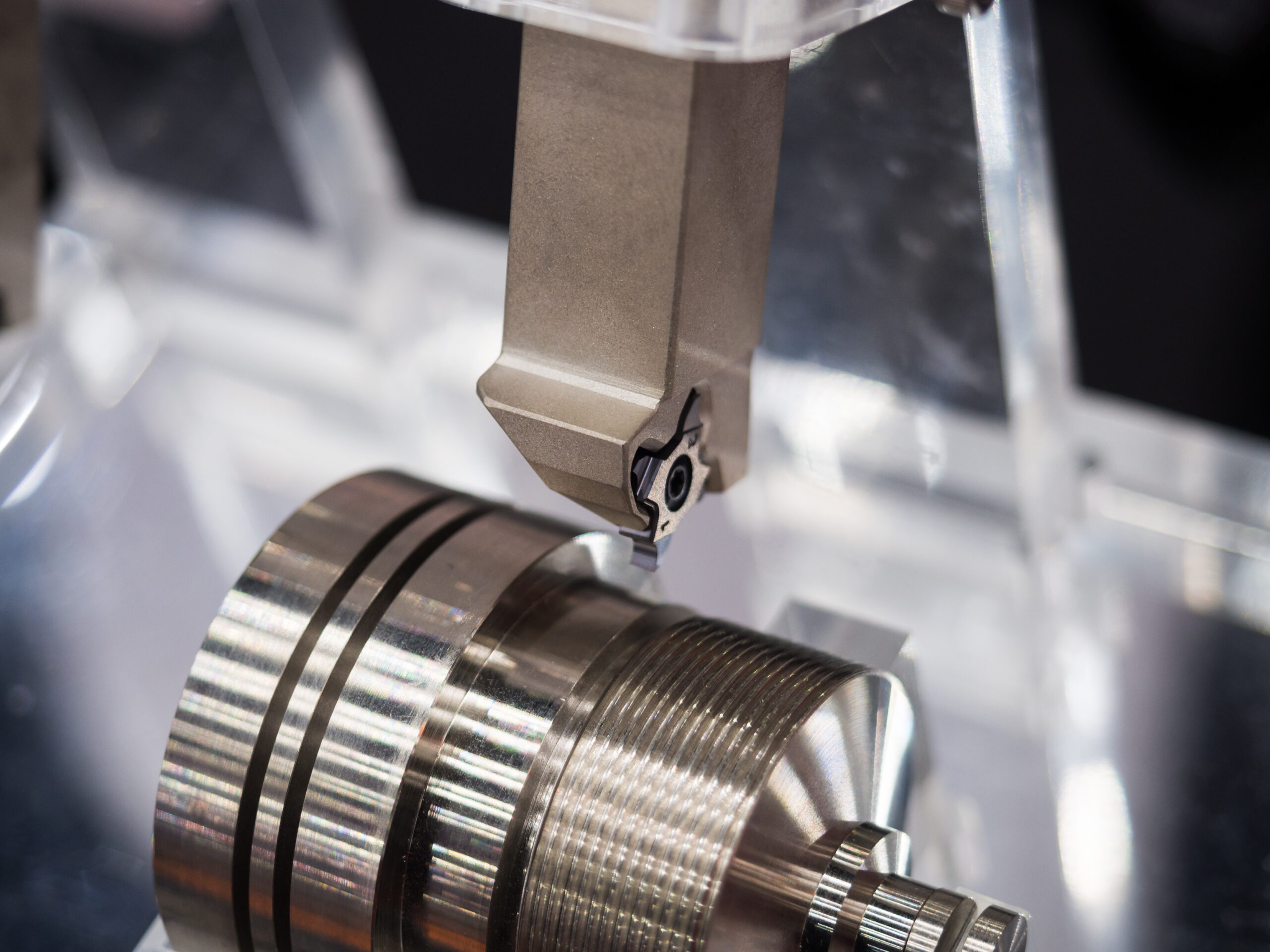

旋盤加工中に発生する「ビビり」は、加工精度の低下や工具摩耗の原因となる重要な現象です。特に初心者や加工条件を最適化していない場合、仕上がりに大きな影響を及ぼします。本記事では、旋盤におけるビビりの原因、発生メカニズム、対策方法を詳しく解説し、初心者でも理解できるようにわかりやすく説明します。

旋盤のビビりとは何か

旋盤加工における「ビビり」とは、工具や材料が振動し、加工表面に波状の跡や寸法の誤差を生じる現象を指します。英語では「chatter」と呼ばれ、工具と材料間の相互作用による不安定振動が原因です。ビビりが発生すると、以下のような問題が生じます:

- 表面粗さの悪化

- 寸法精度の低下

- 工具の摩耗・破損

- 加工時間の増加

初心者の方は「加工中に機械が震える現象」と覚えておくと理解しやすいでしょう。

ビビりの主な原因

ビビりの原因は多岐に渡りますが、大きく分けて「機械的要因」「加工条件」「工具・材料特性」の3つに分類されます。

1. 機械的要因

機械的要因としては、以下が挙げられます:

- 主軸やベッドの剛性不足

- チャックやバイトの固定不良

- ガタや摩耗による振動増幅

特に古いNC旋盤や、剛性の低い汎用旋盤ではビビりが発生しやすいため、日常的な保守点検が重要です。

2. 加工条件による要因

切削速度、送り量、切り込み量などの加工条件もビビりに大きく影響します。具体的には:

- 切削速度が高すぎる場合の振動増加

- 切り込み量が大きすぎる場合の剛性不足

- 送り量が不適切な場合の工具振動

適切な加工条件を設定することで、ビビりの発生を大幅に抑制できます。

3. 工具・材料特性による要因

工具や材料の特性もビビりの原因になります。例えば:

- 細長い材料の加工は共振が起きやすい

- 硬度の高い材料で工具がしなりやすい場合

- 工具先端の剛性不足や摩耗

特に長尺材や薄肉材の加工では、適切な支持や剛性の高い工具の選定が不可欠です。

ビビりを防ぐ具体的対策

ビビり対策は、原因に応じて複合的に行う必要があります。以下に代表的な方法を紹介します。

1. 加工条件の最適化

切削速度や切り込み量、送り速度を調整することが有効です。一般的には、切削速度を下げ、切り込み量や送りを安定させることで振動を抑えることができます。具体的な条件は材料と工具の組み合わせによって異なるため、事前にテストカットを行うことが推奨されます。

2. 工具の剛性向上と選定

工具自体の剛性を高めることも重要です。以下の点に注意してください:

- 短い刃長での切削

- 工具の摩耗や損傷を避けるための定期交換

- 材料特性に応じた刃先角度や形状の選定

剛性が高い工具は、振動の伝播を抑え加工精度を向上させます。

3. 材料の支持と固定方法の改善

細長い材料や薄肉材の場合、途中に支持具やセンタードリルでの支持を行うことで、振動を抑制できます。また、チャックやバイトの固定をしっかり行うことで、不要な動きを防ぐことができます。必要に応じて、クーラントの噴射で切削熱や振動の影響を軽減することも効果的です。

よくある質問(FAQ)

Q1: 旋盤加工中にビビりが発生した場合、すぐに止めるべきですか?

はい、ビビりが発生したら加工を続けると工具摩耗や破損、加工品の寸法不良につながる可能性があります。まずは原因を特定し、加工条件の調整や工具・材料の固定を見直すことが重要です。振動が収まった状態で再加工を行うことで、品質を保ちながら安全に作業できます。

Q2: ビビりを完全に防ぐことはできますか?

完全に防ぐことは難しいですが、加工条件の最適化、工具の剛性向上、材料支持方法の改善などを組み合わせることで、発生頻度を大幅に低減できます。また、NC旋盤では振動解析や加工シミュレーションを活用することで、事前にリスクを予測し対策することが可能です。詳しくはNC旋盤加工のポイントも参考にしてください。

Q3: ビビりが出やすい材料や形状はありますか?

細長い材料、薄肉材、硬度の高い材料はビビりが発生しやすいです。特に支持が不十分な長尺材は共振が起きやすく、加工中の振動が増幅されます。この場合、材料を中間支持で支えたり、切削条件を慎重に設定することで振動を抑えることが可能です。

コメント