旋盤によるねじ切り加工で失敗しない切り込み量の設定方法

旋盤によるねじ切り加工で失敗しない切り込み量の設定方法

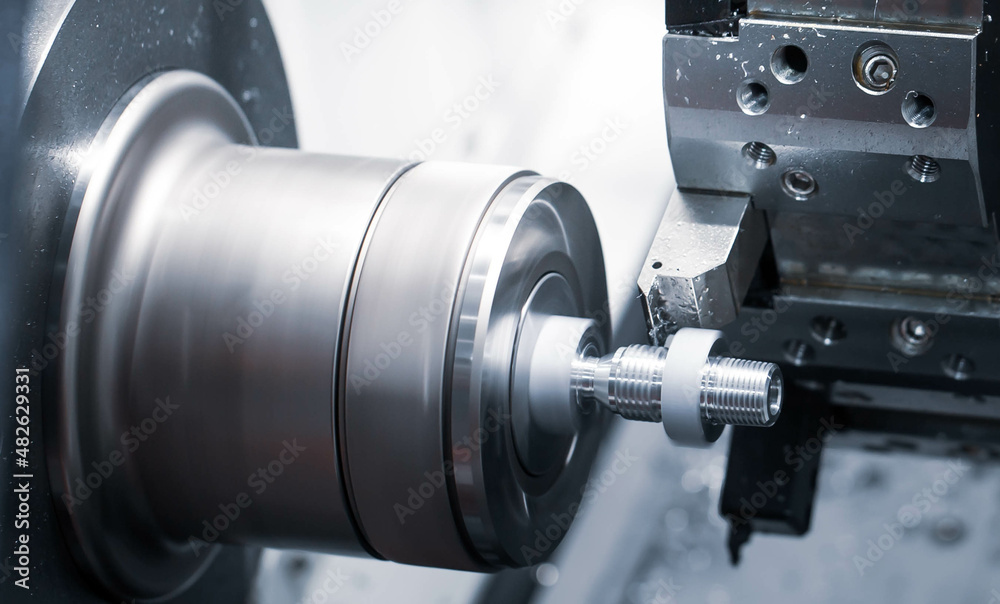

旋盤でのねじ切り加工において、「切り込み量」は仕上がり精度と加工効率を大きく左右する重要な要素です。切込み量が大きすぎると工具に負荷がかかり精度が低下し、小さすぎると加工時間が長くなります。本記事では、旋盤でのねじ切り加工における切り込み量の適正設定や加工上の注意点、精度向上のポイントを詳しく解説します。

旋盤ねじ切りにおける切り込み量とは

切り込み量とは、1回の切削で刃物が材料に食い込む深さのことを指します。旋盤でねじを切る場合、外径ねじ・内径ねじを問わず、この切り込み量を適切に設定することが、精密なねじ加工を行う上で不可欠です。切り込み量が深すぎると工具に負荷がかかり、振れや刃物折損のリスクが高まります。一方で、切り込み量が浅すぎると加工時間が長くなるため、生産性が低下します。適正な切り込み量は、材料の硬さや刃物形状、ねじピッチに応じて調整する必要があります。

切り込み量の単位と計算方法

切り込み量は通常、ミリメートル単位で設定されます。外径ねじの場合はねじの径やピッチに応じて0.1〜0.3mm程度、内径ねじでは刃物の制約によりさらに浅く設定することが一般的です。計算方法としては、総切込み量を複数回に分けて段階的に削る「分割切削」が推奨されます。例えば総切込み0.6mmであれば、0.2mmずつ3回に分けて削ることで、工具への負荷を分散できます。

切り込み量が加工に与える影響

切り込み量は、ねじの寸法精度、表面粗さ、工具寿命に大きく影響します。適正な切り込み量を選定することで、加工品質と効率を両立させることが可能です。

寸法精度への影響

切り込み量が大きすぎると、材料が刃物の抵抗で押され、ねじピッチや外径が微妙に変形することがあります。特に硬い材料では、刃物にかかる力が大きくなるため、寸法誤差が発生しやすくなります。分割切削や送り速度の調整によって、寸法精度を確保できます。

表面粗さへの影響

切り込み量と送り速度が適正でない場合、ねじ溝の表面が荒れ、摩擦や接触面でのトラブルの原因になります。浅めの切り込みで複数回仕上げる「仕上げ切削」を行うことで、ねじ溝の表面粗さを低減し、組み付け後の摩耗や緩みを防止できます。

工具寿命への影響

深い切り込みや高速での切削は工具への負荷を増大させ、摩耗や折損の原因となります。特に内径ねじ切りでは工具が穴内で制限されるため、切り込み量を適切に制御することが工具寿命延長につながります。

切り込み量を最適化する実践ポイント

旋盤でのねじ切り加工において、切り込み量の最適化は精度と効率を両立させる鍵です。材料特性、刃物形状、ねじ径に応じた最適化方法を解説します。

材料別の切り込み量目安

- 軟鋼:0.2〜0.3mm/回

- ステンレス鋼:0.1〜0.2mm/回

- アルミニウム:0.3〜0.5mm/回

- 真鍮:0.2〜0.4mm/回

材料硬度や刃物の材質によって適正値は変動します。硬い材料では浅めの切り込みで摩擦を抑え、柔らかい材料では深めの切り込みで加工効率を高めることが可能です。

加工順序と段階的切削の重要性

総切込み量を複数回に分ける段階的切削は、工具負荷を分散し、振れや刃物折損のリスクを低減します。荒取りで大部分の切削を行い、仕上げで微細な切込みを行うことで、精密なねじ形状と滑らかな表面粗さを実現できます。また、切削中は工具の摩耗状況を確認し、必要に応じて刃先を交換することが安定した加工品質につながります。

よくある質問(FAQ)

Q1: 旋盤でのねじ切り切り込み量はどう決めるべきですか?

切り込み量は材料の硬さ、刃物の材質・形状、ねじピッチによって変わります。一般的には軟鋼で0.2〜0.3mm/回、硬いステンレス鋼では0.1〜0.2mm/回が目安です。総切込み量は段階的に削ることで工具負荷を分散し、精度を確保します。

Q2: 切り込み量が大きすぎるとどんな問題が起きますか?

切り込み量が大きすぎると、刃物に過剰な負荷がかかり、工具の摩耗や折損が発生しやすくなります。また、材料が押されてねじ溝の寸法誤差や表面粗さの悪化につながります。段階的切削と適切な切削速度・送り設定でリスクを低減できます。

Q3: 内径ねじ切りの切り込み量は外径とどう違いますか?

内径ねじ切りは刃物の取り付けスペースが制限されるため、外径ねじよりも浅い切り込み量が一般的です。例えば外径で0.2〜0.3mm/回なら、内径では0.1〜0.2mm/回程度に調整する必要があります。切込みを浅くすることで工具の負荷を抑え、精度を維持できます。

コメント