旋盤加工におけるノーズRの選定ポイントとその影響について、皆様に徹底解説いたします。旋盤とは、金属加工において欠かせない機械であり、ノーズRはその中でも重要な要素の一つです。ノーズRの選定は加工精度や効率に大きな影響を与えるため、正しい選択が不可欠です。本記事では、旋盤加工におけるノーズRの選定ポイントやその影響について詳しくご説明します。加工技術を向上させるための貴重な情報が満載ですので、ぜひご一読ください。

旋盤加工とノーズRの基本

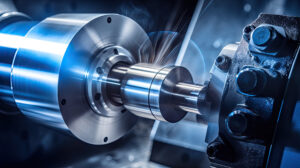

旋盤加工の概要

旋盤加工におけるノーズR(工具先端の半径)は、加工品質や仕上がりに大きな影響を与える要素です。ノーズRの適切な選定により、加工面の仕上がりの精度や美しさ、工具の耐久性が向上し、結果的に製品の品質が改善されます。ノーズRの選定は、特に精密な加工が求められる分野や高い生産性を求める工程で重要です。

- 小さなノーズR: 精密加工や細かい仕上げに適しており、微細な加工が可能です。しかし、強度が低下しやすく、工具が破損しやすくなることがあります。

- 大きなノーズR: 加工面にかかる負荷が分散され、工具の耐久性が向上しますが、仕上がりが荒くなる可能性があり、精密な加工には不向きです。

旋盤加工は、金属部品、精密機械部品、自動車部品など、多岐にわたる産業において重要な技術であり、ノーズRの選定は製造コストや生産効率にも影響を与えます。特に、自動車部品や航空機部品などの製造では、精度や耐久性が求められるため、ノーズRの選定が重要な要素となります。

ノーズRの役割とは

ノーズRの選定は旋盤加工の精度、表面仕上がり、耐久性に直結するため、非常に重要です。ノーズRの適切な選択により、加工面の仕上がりが改善され、さらに工具寿命が延び、コスト削減にも繋がります。

- 小さなノーズR: 精密な加工が可能で、細かい表面仕上げが求められる場合に有効です。特に複雑な形状や微細な部分の加工に向いています。

- 大きなノーズR: 加工時の振動を抑え、耐久性を高めることができますが、細かい加工や精密な仕上げには不向きです。表面の粗さが増す可能性があります。

日本の製造業では、精密な加工が求められることが多く、ノーズRの選定は特に重要な役割を担っています。例えば、精密機器の部品や機械構造体の製造では、精度と仕上がりが重要視されるため、適切なノーズRを選定することが必須です。逆に、耐久性を求められる部品や大量生産が求められる場合には、やや大きめのノーズRを選ぶことが多いです。

ノーズRの基本形状と特徴

ノーズRは旋盤工具の先端の曲率半径を指し、その大きさが加工面に与える影響は計り知れません。適切なノーズRを選定することで、加工面の仕上がりや耐久性が大きく改善され、加工精度も向上します。

- 大きなノーズR: 接触面積が増え、振動が減少し、滑らかな表面が得られます。金属や硬い素材の精密加工において優れた表面仕上がりを実現します。特に、金属の精密加工や高精度を求められる工程では有効です。

- 小さなノーズR: 精密で細かい加工が可能で、複雑な形状や狭い部分の加工が得意です。精密な部品や形状に対して適した選定ですが、加工面の品質が低下することがあるため、適切な選択が求められます。

ただし、ノーズRの選定には慎重なバランスが必要です。ノーズRが大きすぎると加工時に工具の破損リスクが増す場合があり、また小さすぎると表面仕上げに影響を与えることがあります。したがって、材質、加工速度、必要な仕上がりの品質などを考慮して選定することが求められます。

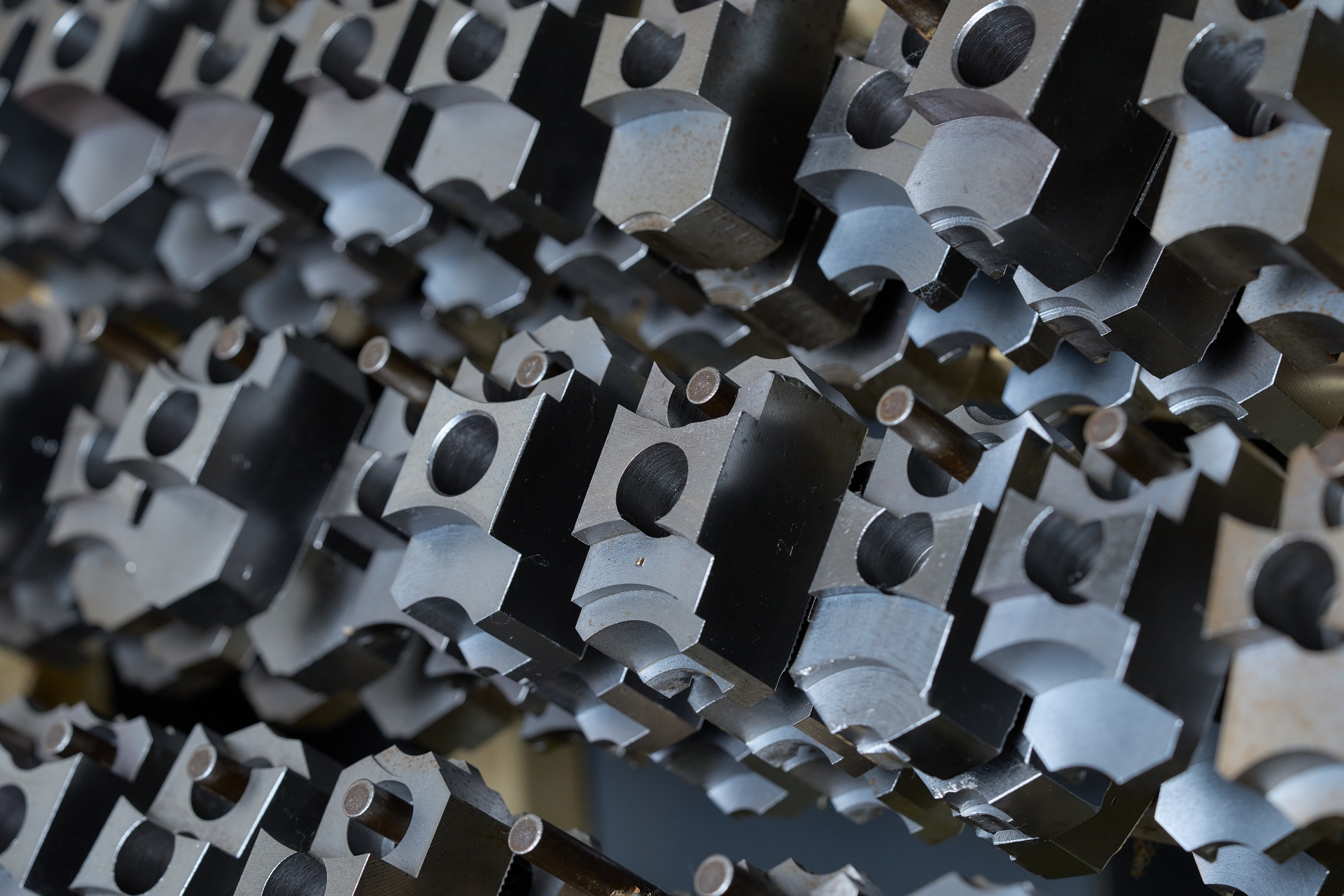

旋盤チップの種類と選び方

旋盤チップの選定において、ノーズRは非常に重要な要素です。ノーズRが加工品質、仕上がり、工具の耐久性に直結しているため、製品の特性に応じた最適なノーズRを選ぶことが求められます。

- 中程度のノーズR: 軸受けや一般的な機械部品の加工には、バランスの取れた中程度のノーズRが選ばれます。これにより、加工精度と表面仕上がりのバランスが取れ、安定した結果を得ることができます。

- 小さなノーズR: 精密機器の部品や精細な加工が必要な場合には、小さいノーズRが選ばれることが多いです。細かい部分の加工や複雑な形状の加工に向いています。

- 大きなノーズR: 耐久性が求められる加工や大量生産を前提とする場合、大きめのノーズRを選定することが一般的です。これにより、工具の寿命が延び、加工効率が向上します。

ノーズRの選定は、製品の要求仕様や加工条件に基づいて慎重に行われるべきです。最適なノーズRを選ぶことで、加工効率や品質が向上し、製造コストの削減にも貢献できます。特に、精密部品や複雑な形状の加工においては、正しいノーズRの選定が加工精度や仕上がりに直接影響を与えるため、十分な考慮が必要です。

目次

ノーズRの選定ポイント

加工材質に応じたノーズRの選び方

旋盤加工において、ノーズR(工具の先端半径)の適切な選定は、加工物の表面粗さや形状精度に大きな影響を与える重要な要素です。材質や加工条件に応じて最適なノーズRを選ぶことが、仕上がり品質を向上させ、加工効率を最適化するためには欠かせません。例えば、柔らかい材料(アルミニウムや軟鋼など)の場合は比較的大きなノーズRが適しています。これにより、滑らかな表面仕上がりが得られる可能性が高くなります。一方で、硬質材料(ステンレス鋼や工具鋼など)を加工する際には、小さなノーズRがより精密な仕上がりを実現することが多いです。

加工材質に合わせたノーズR選定の具体例:

- アルミニウムや軟鋼:比較的大きいノーズRが推奨され、表面粗さが改善される。

- 硬質材料(ステンレス鋼や工具鋼):小さいノーズRで精密な加工が可能。

このように、加工材質に応じたノーズR選定は、最終的な製品品質に直接的な影響を与えます。加工精度を高めるために、まずは材料の特性に基づいてノーズRを選定し、その後加工条件を最適化することが求められます。

加工精度とノーズRの関係

ノーズRは、旋盤加工における製品の仕上がり精度に大きく影響します。適切なノーズRを選定することにより、加工精度を高め、表面粗さを改善し、加工効率も向上させることができます。小さなノーズRを使用すると、精密加工が可能となり、非常に細かい仕上がりが求められる場合に効果を発揮します。一方で、大きなノーズRは荒加工に適しており、加工速度を上げることができますが、仕上がりの精度には影響を及ぼすことがあります。

ノーズRの選定におけるポイント:

- 小さいノーズR:精密加工や細かい仕上げに適しているが、工具の負荷が大きくなり寿命が短くなる可能性がある。

- 大きいノーズR:荒加工や加工速度を上げることができるが、表面に不必要な加工痕が残ることがある。

適切なノーズRの選定は、加工する製品の材質、形状、求められる仕上がりを総合的に考慮して行うことが大切です。

加工速度とノーズRのバランス

旋盤加工において、ノーズRの選定は加工速度にも影響を与えます。ノーズRが小さいほど精密加工が可能になりますが、その分加工速度が遅くなる場合があります。逆に、大きいノーズRを使用すると、荒加工に適し、加工速度が向上することが多いですが、仕上がりの精度には影響を与える可能性もあります。加工品の要求仕様に応じて、ノーズRを適切に選ぶことが品質向上と効率化の鍵となります。

ノーズRの選定におけるバランス:

- 小さなノーズR:高精度を求められる場合に適しており、加工速度が遅くなる可能性がある。

- 大きなノーズR:荒加工や高い耐久性が要求される場合に適しており、加工速度の向上が期待できる。

ノーズRの寿命と管理方法

ノーズRの選定は工具寿命にも大きな影響を与えます。小さいノーズRを選択すると、細かい仕上げが可能になるものの、工具の摩耗が速く、寿命が短くなる傾向があります。一方で、大きなノーズRを使用すると、工具の耐久性は向上しますが、仕上がりに波打ちが生じる可能性があります。加工材質や加工条件に応じて、最適なノーズRを選ぶことが、工具の寿命と加工品質のバランスを保つために重要です。

ノーズRの寿命管理:

- 小さなノーズR:精密加工には適しているが、工具寿命が短くなる可能性があり、頻繁に工具交換が必要になる。

- 大きなノーズR:工具の寿命が長くなるが、仕上がり精度に影響を与えることがある。

加工材質や条件に応じて、ノーズRの選定を行うことで、工具寿命を延ばしつつ高品質な製品を製造することが可能となります。

効率的な旋削加工のためのノーズRの活用

ノーズRと表面粗さの関係

旋盤加工におけるノーズRの選定は、製品の表面粗さに大きな影響を与える重要な要素です。ノーズRは、工具先端の半径を指し、加工する材料の特性や仕上がりの要求によって選択されるべきです。ノーズRが小さいほど、精密な仕上がりが可能であり、表面粗さが低く抑えられますが、加工速度は遅くなりやすい傾向があります。一方、ノーズRが大きい場合、加工速度が速くなるものの、仕上がりが荒くなる傾向があります。以下の表に示すように、ノーズRのサイズとその影響を把握することが重要です。

| ノーズRサイズ |

影響する要素 |

| 小さいノーズR |

精密仕上げに適しており、滑らかな表面を実現可能 |

| 大きいノーズR |

加工速度が向上、表面粗さは増すが耐久性が向上 |

具体的な使用例:

- 精密加工: 精密な機械部品や精度が要求される部品の加工には、小さいノーズRが適しています。これにより、表面粗さを抑え、高い精度で仕上げられます。

- 量産加工: 大量生産や粗加工がメインとなる場合、大きなノーズRを使用することで、加工速度を向上させることができます。

切削抵抗とノーズRの最適化

ノーズRの選定は切削抵抗の管理にも関わります。適切なノーズRを選ぶことで、切削抵抗を抑え、工具の寿命を延ばすことができます。特に、切削抵抗が大きい場合には、ノーズRを大きくすることで抵抗を分散させ、工具の摩耗を軽減できます。

| ノーズRサイズ |

影響する要素 |

| 小さいノーズR |

細かい仕上げ加工に適し、滑らかな表面が得られる |

| 大きいノーズR |

粗加工に適しており、大きな切削抵抗に耐えられる |

切削抵抗を最適化する方法:

- 小さいノーズR: 細かい加工を必要とする場合には、小さいノーズRを選ぶことで切削抵抗を減らし、仕上げ面が滑らかになります。特に精密部品の加工に有効です。

- 大きいノーズR: 粗加工や高硬度材料を加工する場合は、大きいノーズRが有効です。大きな切削抵抗に耐え、加工速度を向上させることができます。

経済的な旋削加工とノーズRの選定

ノーズRの選定は加工品質のみならず、経済性にも大きな影響を与えます。適切なノーズRを選ぶことで、加工速度が向上し、工具の耐久性が増すため、長期的なコスト削減が可能になります。小さいノーズRを使用すると、精密な仕上げが可能ですが、耐久性が低くなるため、工具交換の頻度が高くなることがあります。逆に、大きいノーズRは耐久性が高く、加工速度を向上させますが、仕上がりが粗くなる可能性があります。

| ノーズRサイズ |

影響する要素 |

| 小さいノーズR |

精密加工に最適、細かい仕上がりが可能だが耐久性は低い |

| 大きいノーズR |

耐久性が向上し、加工速度が速くなるが、仕上がりが粗くなる |

具体的なアプローチ:

- 精密部品の加工: 高精度が要求される機械部品などでは、小さいノーズRを使用することで、仕上げ面の精度を保ちつつ、表面粗さを低く抑えます。

- 量産・経済的加工: 大量生産を目的とする場合、大きいノーズRを使用することで、耐久性が向上し、加工速度も向上するため、経済的な効果が得られます。

ノーズRに合わせたR加工のコストダウン方法

ノーズRの効果的な選択でコストを削減

旋盤加工におけるノーズRの選定は、製品の仕上がり品質に直結しますが、同時にコストにも大きな影響を与えます。適切なノーズRを選ぶことで、加工時間を短縮し、工具の耐久性を向上させることができ、結果的にコストダウンが実現します。小さいノーズRは精密加工に向いていますが、耐久性が低いため、頻繁な工具交換が必要になる場合があります。一方、大きいノーズRは耐久性が高く、加工速度が速いため、量産などでコスト削減に寄与します。

| ノーズRサイズ |

影響する要素 |

| 小さいノーズR |

精密加工に適し、仕上げの品質は高いが、耐久性が低く工具交換頻度が高い |

| 大きいノーズR |

加工速度が速く、耐久性が高いが、仕上がりが粗くなる可能性がある |

コストダウンのためのノーズR選定方法:

- 精密加工が求められる場合: 小さいノーズRを選ぶことで、仕上がりが向上し、製品品質を保ちながら最適なツールコストを確保します。ただし、工具の交換頻度が増えるため、長期的なコストも考慮します。

- 量産加工: 大きいノーズRを選択することで、加工速度が向上し、工具の耐久性も高くなるため、頻繁な工具交換が減少し、コストパフォーマンスが向上します。

再研磨とノーズRの関係

工具の再研磨は、ノーズRのサイズや形状に応じたコスト削減策として効果的です。ノーズRが大きい場合、工具がより長期間使用可能となり、再研磨を行うことでさらに寿命を延ばすことができます。小さいノーズRの場合は、精密な形状が求められるため再研磨が難しいことがありますが、再研磨によって一定のコスト削減効果を得ることができます。

| ノーズRサイズ |

再研磨の影響 |

| 小さいノーズR |

再研磨が難しいが、精密加工においては再研磨により寿命を延ばせる |

| 大きいノーズR |

再研磨によって耐久性がさらに向上し、長期間使用可能 |

再研磨時の最適化方法:

- 小さいノーズR: 精密な形状の再研磨は難易度が高く、コストがかかることがありますが、必要な部分だけを研磨して使う方法が有効です。

- 大きいノーズR: より長期間の使用が可能であり、再研磨により工具寿命を延ばし、コストパフォーマンスを最大化できます。

加工条件の最適化とコストパフォーマンス

ノーズRの最適化と加工条件の調整を組み合わせることで、コストパフォーマンスを大きく向上させることができます。例えば、加工速度や切削条件を最適化することで、適切なノーズRが持つ利点を最大限に引き出すことができます。また、材料の特性に応じたノーズRを選定することで、加工効率と品質のバランスを取ることが可能です。コスト削減を実現するためには、加工条件を綿密に設定することが重要です。

| 加工条件の最適化 |

影響する要素 |

| 加工速度の調整 |

適切なノーズRを選ぶことで、最適な加工速度を設定し、時間短縮を実現 |

| 切削条件の最適化 |

ノーズRの特性に合わせた切削条件を設定することで、効率的に加工できる |

最適化方法:

- 加工速度の最適化: 適切なノーズRを選ぶことにより、加工速度を最適化できます。特に、大きいノーズRでは粗加工を高速で進めることができ、コスト削減に寄与します。

- 切削条件の調整: 加工物や材料に合わせて、ノーズRを最適化し、切削条件を調整することで、より高いコストパフォーマンスを実現できます。

旋盤加工におけるねじ切り加工とノーズR

ねじ切り加工におけるノーズRの影響

旋盤でのねじ切り加工において、ノーズRは仕上がりに大きな影響を与えます。ノーズRの選定は、ねじの表面品質や切削抵抗、工具の耐久性を左右するため、最適なノーズRを選ぶことが重要です。小さいノーズRは精密なねじ切り加工に適しており、きれいな仕上がりを得ることができますが、切削時に大きな切削抵抗がかかりやすく、工具の摩耗が早く進みます。一方、大きいノーズRは切削抵抗を軽減し、工具の寿命を延ばす効果がありますが、仕上がりが粗くなる可能性があります。

| ノーズRサイズ |

ねじ切り加工への影響 |

| 小さいノーズR |

精密加工に向いており、仕上がりはきれいだが切削抵抗が大きい |

| 大きいノーズR |

切削抵抗が少なく、工具寿命が延びるが、仕上がりは粗くなる可能性がある |

ねじ切り加工におけるノーズRの最適化方法:

- 精密なねじを要求する場合: 小さいノーズRを使用して、滑らかな表面を実現します。加工時の切削条件や速度を適切に調整し、工具寿命を管理することが重要です。

- 耐久性が求められる場合: 大きいノーズRを選ぶことで、工具の耐久性を向上させ、長時間の加工にも対応できますが、仕上がりの精度がやや低下することを考慮する必要があります。

ねじの精度向上に寄与するノーズRの選定

ねじの精度は、ノーズRの選定によって大きく影響を受けます。精密なねじ切り加工が求められる場合、小さいノーズRを選択することで、より高い精度が得られます。しかし、小さいノーズRを使用する場合、加工条件を慎重に設定し、工具の摩耗や破損を防ぐために定期的な工具の交換や再研磨が必要です。一方、精度がそれほど重要でない場合や、大量生産においては、適度に大きいノーズRを選ぶことで、耐久性を確保しつつ加工速度を向上させることができます。

| ねじ精度要求 |

推奨されるノーズRサイズ |

| 高精度ねじ(精密部品) |

小さいノーズRを選択し、精密な仕上がりを実現 |

| 中程度の精度要求 |

適度なノーズRを選び、精度と耐久性のバランスを取る |

精度向上に向けたノーズRの選定方法:

- 高精度のねじを要求する場合: 小さいノーズRを使用し、適切な切削条件で精密なねじを仕上げます。切削抵抗が増えやすいため、適切な冷却や潤滑を行い、工具の摩耗を抑えることが必要です。

- 精度要求がそれほど高くない場合: ある程度大きいノーズRを使用することで、工具寿命が延び、安定した生産が可能になります。

ノーズRとねじ切り加工のトラブルシューティング

ねじ切り加工において、ノーズR選定を誤ると、さまざまなトラブルが発生します。例えば、ノーズRが小さすぎると、切削抵抗が大きくなり、工具の摩耗が早く進行し、加工精度が低下する可能性があります。また、大きすぎるノーズRを使用すると、ねじの溝形状が不正確になり、強度不足のねじができてしまうことがあります。

| トラブルケース |

可能な原因 |

解決策 |

| 仕上がりが粗い |

ノーズRが大きすぎる場合 |

小さいノーズRを選定し、精密な加工条件を設定する |

| 工具の早期摩耗 |

ノーズRが小さすぎる場合 |

適切な切削条件を設定し、工具の交換頻度を管理する |

| ねじの強度不足 |

ノーズRが大きすぎる場合 |

適切なノーズRを選択し、切削条件を最適化する |

トラブルシューティングのアプローチ:

- 仕上がりが粗い場合: ノーズRが大きすぎる可能性があるため、小さいノーズRを選び、精密な切削条件を設定します。切削速度や送り速度の最適化も必要です。

- 工具の摩耗が早い場合: ノーズRが小さすぎる場合、切削抵抗が大きいため、工具の摩耗が進みやすくなります。適切な冷却や潤滑を行い、工具交換のタイミングを早めることが重要です。

- ねじの強度不足: ノーズRが大きすぎる場合、ねじの強度に影響を与える可能性があります。適切なノーズRを選び、切削条件を最適化することが解決策です。

ノーズRを考慮した加工技術の向上

高品質な旋盤加工を実現するノーズRの選び方

旋盤加工におけるノーズRの選定は、製品の品質を大きく左右します。適切なノーズRを選ぶことで、仕上がりの精度が向上し、加工効率も向上します。高品質な仕上がりを求める場合、基本的には小さいノーズRを選定します。これにより、切削面の滑らかさが得られ、精密な加工が可能となります。ただし、精密加工においても過度な小さいノーズRを選ぶと切削抵抗が大きくなり、工具の摩耗が早く進むため、切削条件を適切に設定し、工具の定期的な交換が重要です。

| 使用目的 |

推奨されるノーズRサイズ |

説明 |

| 高精度の仕上げ加工 |

小さいノーズR |

精密な仕上がりが求められる場合、小さいノーズRが有効 |

| 精度と耐久性のバランス |

中程度のノーズR |

仕上がりと耐久性のバランスをとるため、適度なサイズを選択 |

| 高耐久性が求められる加工 |

大きいノーズR |

工具の寿命を延ばし、加工効率を高めるが、仕上がりが荒くなる場合がある |

高品質な加工を実現するためのノーズR選定のポイント:

- 精密な仕上がりを求める場合: 小さなノーズRを選ぶことが理想的ですが、切削抵抗が増加するため、冷却や潤滑を適切に行い、工具の寿命を延ばす工夫が必要です。

- 中程度の精度で十分な場合: 中程度のノーズRを選ぶことで、仕上がりと工具寿命のバランスが取れ、効率的な加工が可能となります。

加工効率を高めるノーズRの応用例

ノーズRは加工効率を高めるためにも重要な役割を果たします。特に、大量生産を前提とした加工においては、大きいノーズRを選択することで、切削抵抗を抑え、加工速度を向上させることができます。例えば、大きなノーズRを使用することで、粗加工の際に切削条件を強化し、高速加工が可能になります。また、適切なノーズRの選定は、工具の摩耗を抑え、長時間の加工においても安定した品質を保つことができます。

| 使用目的 |

ノーズRの選定による効果 |

| 大量生産 |

大きなノーズRを選ぶことで、加工速度の向上と工具寿命の延長が可能 |

| 粗加工 |

ノーズRが大きいことで切削抵抗が減り、効率的な加工が実現できる |

| 高速加工 |

適切なノーズRにより加工速度を向上させ、加工時間を短縮できる |

加工効率向上に向けたノーズRの応用例:

- 大量生産の場面: 大きなノーズRを使用して、工具寿命を延ばしながら、高速で安定した加工が可能となります。特に粗加工での効率的な切削が求められる場合、大きいノーズRが有効です。

- 高精度な加工: 精密加工では、少し小さめのノーズRを選択することで、仕上がりが滑らかになり、要求される精度を実現しますが、切削抵抗が増加するため注意が必要です。

ノーズRの選定による長期的なコスト削減戦略

ノーズRの適切な選定は、長期的なコスト削減にもつながります。特に、工具の摩耗や加工時間、エネルギー消費などのコストを削減するために、ノーズRをうまく活用することが重要です。例えば、粗加工では大きなノーズRを選んで切削抵抗を減少させ、工具の寿命を延ばすと同時に、加工速度を向上させることができます。一方で、精密な加工では小さなノーズRを選択することで、仕上がりの精度を向上させ、品質に関するコストを削減することができます。

| 戦略 |

効果 |

備考 |

| 工具寿命の延長 |

ノーズRを適切に選定し、切削条件を最適化することで、工具の摩耗を減らす |

工具寿命が延びることで、交換頻度を減らし、コスト削減が可能 |

| 加工速度の向上 |

ノーズRによって切削抵抗が減少し、加工時間が短縮される |

高速で効率的な加工が可能となり、生産性が向上する |

| エネルギー効率の改善 |

ノーズRを最適化することで、エネルギー消費を削減できる |

切削抵抗の減少により、機械の負荷が軽減され、省エネ効果が期待できる |

コスト削減戦略としてのノーズRの活用方法:

- 工具寿命の延長: 切削抵抗を減少させるため、大きいノーズRを選定することで、工具の寿命を延ばし、交換頻度を減らすことができます。これにより、工具コストが削減されます。

- 加工速度の向上: ノーズRを適切に選ぶことで、加工速度を向上させ、加工時間を短縮できます。これにより、稼働率が高まり、生産性が向上します。

- エネルギー効率の向上: 切削抵抗が減ることで、機械のエネルギー消費が抑えられ、長期的なコスト削減に寄与します。

ノーズR選定に関するよくある質問

ノーズRの選定で考慮すべき点は?

ノーズRの選定においては、以下の点を考慮することが重要です:

- 加工精度: 高精度な仕上がりを求める場合は、より小さなノーズRを選定します。小さいノーズRは、切削面が滑らかになり、細かな加工が可能です。

- 加工材料: 加工する材料によって、適切なノーズRが異なります。硬い材料では、比較的大きなノーズRを選んだ方が、工具寿命を延ばし、安定した加工ができます。

- 切削条件: 切削条件(回転数、切り込み量、送り速度)に応じてノーズRのサイズを調整することが必要です。特に、大きなノーズRを選んだ場合、切削抵抗が減少し、高速加工が可能になります。

- 工具寿命: 小さなノーズRを選ぶと精度は上がりますが、切削抵抗が大きくなり、工具の摩耗が早く進むため、長期的なコストを考慮してノーズRを選定します。

ノーズR選定時に注意すべきポイント:

- 仕上がりの要求精度:小さなノーズRが必要ですが、過度に小さいと工具が早く摩耗する可能性がある。

- 加工材料の特性:硬い素材の場合は、工具寿命を延ばすため大きなノーズRを選んだ方が良い。

- 切削条件の最適化:切削速度や送り速度に適応したノーズRを選び、効率的な加工を行う。

異なる材質の加工でノーズRはどう変わる?

異なる材質に応じてノーズRの選定は変わります。以下のような傾向があります:

- 鉄鋼系材料(鋼、ステンレスなど): 鋼やステンレスなどの硬い材料には、大きめのノーズRを選ぶことが多いです。大きなノーズRは切削抵抗を減らし、工具寿命を延ばすことができ、安定した加工が可能になります。

- アルミニウム系材料: アルミニウムや軽金属のように柔らかい材料では、小さなノーズRを選ぶことが一般的です。小さなノーズRは切り口が滑らかになり、高精度な仕上がりが得られます。

- 難削材(チタン、インコネルなど): チタンやインコネルなどの難削材には、強靭で耐摩耗性の高いノーズRを選定することが重要です。これらの材料では、耐熱性や強度が求められるため、大きなノーズRが選ばれることが多いです。

| 材料タイプ |

推奨ノーズRサイズ |

備考 |

| 鋼、ステンレス、硬い材料 |

大きめのノーズR |

切削抵抗を減少させ、工具寿命を延ばす |

| アルミニウム、軽金属 |

小さめのノーズR |

精密な仕上がりを求める場合に適している |

| 難削材(チタン、インコネル) |

中程度または大きめのノーズR |

耐摩耗性と耐熱性が必要なため、強靭な工具を選択することが重要 |

材質ごとのノーズR選定のポイント:

- 鉄鋼やステンレス:切削抵抗を減らし、工具寿命を確保するために大きいノーズRを選ぶ。

- アルミニウムや軽金属:精密加工を行うため、小さなノーズRが適している。

- 難削材:耐摩耗性を重視し、中程度から大きめのノーズRを選定する。

ノーズRの選定ミスとその対処法

ノーズRの選定ミスは、加工品質や効率に大きな影響を与えることがあります。以下のようなミスとその対処法があります:

- ミス1: ノーズRが小さすぎる

- 問題: 切削抵抗が大きく、工具の摩耗が早く進行します。また、精密加工であっても仕上がりが荒くなる可能性があります。

- 対処法: ノーズRを少し大きめに設定し、適切な切削条件で加工することが重要です。また、切削油や冷却液を使用して切削熱を抑えることも有効です。

- ミス2: ノーズRが大きすぎる

- 問題: 精密加工や仕上げ加工では、ノーズRが大きすぎると仕上がりが粗くなり、精度が低下します。

- 対処法: 小さめのノーズRを選定し、精密加工に適した切削条件を設定します。

- ミス3: 材料に合わないノーズRの選定

- 問題: 材料の硬さに応じたノーズRを選ばないと、加工中に工具の摩耗が早く進み、効率的な加工ができません。

- 対処法: 材料の特性を考慮し、硬い材料には大きなノーズR、柔らかい材料には小さなノーズRを選定します。

ノーズR選定ミスの対処法:

- 小さすぎるノーズR: 切削条件の最適化と工具寿命の延長を図るため、少し大きなノーズRに変更します。

- 大きすぎるノーズR: 精密加工の場合は、より小さいノーズRを選定し、仕上がりの精度を保つことが重要です。

- 材料に合わないノーズR: 加工材料に適したノーズRを選定し、工具寿命と仕上がり精度のバランスを取ることが大切です。

まとめ

旋盤加工におけるノーズRの選定ポイントとその影響について徹底解説します。ノーズRは旋盤加工において非常に重要な要素であり、選定が加工精度や効率に大きな影響を与えます。適切なノーズRを選ぶことで、加工品質の向上や生産性の向上が期待できます。特に、材料の硬さや形状に応じて適切なノーズRを選ぶことが重要です。

ノーズRの選定ポイントとしては、加工対象の材料や形状、加工条件などを考慮する必要があります。また、ノーズRの選定によって切削抵抗や切りくずの排出状況、加工表面の仕上がりなどに影響が及ぶため、慎重な検討が必要です。適切なノーズRの選定は、旋盤加工の品質向上と生産性向上に直結する重要な要素と言えます。

コメント