旋盤加工における切削油の温度管理とは|適正温度と効果的な使い方を徹底解説

旋盤加工における切削油の温度管理とは|適正温度と効果的な使い方を徹底解説

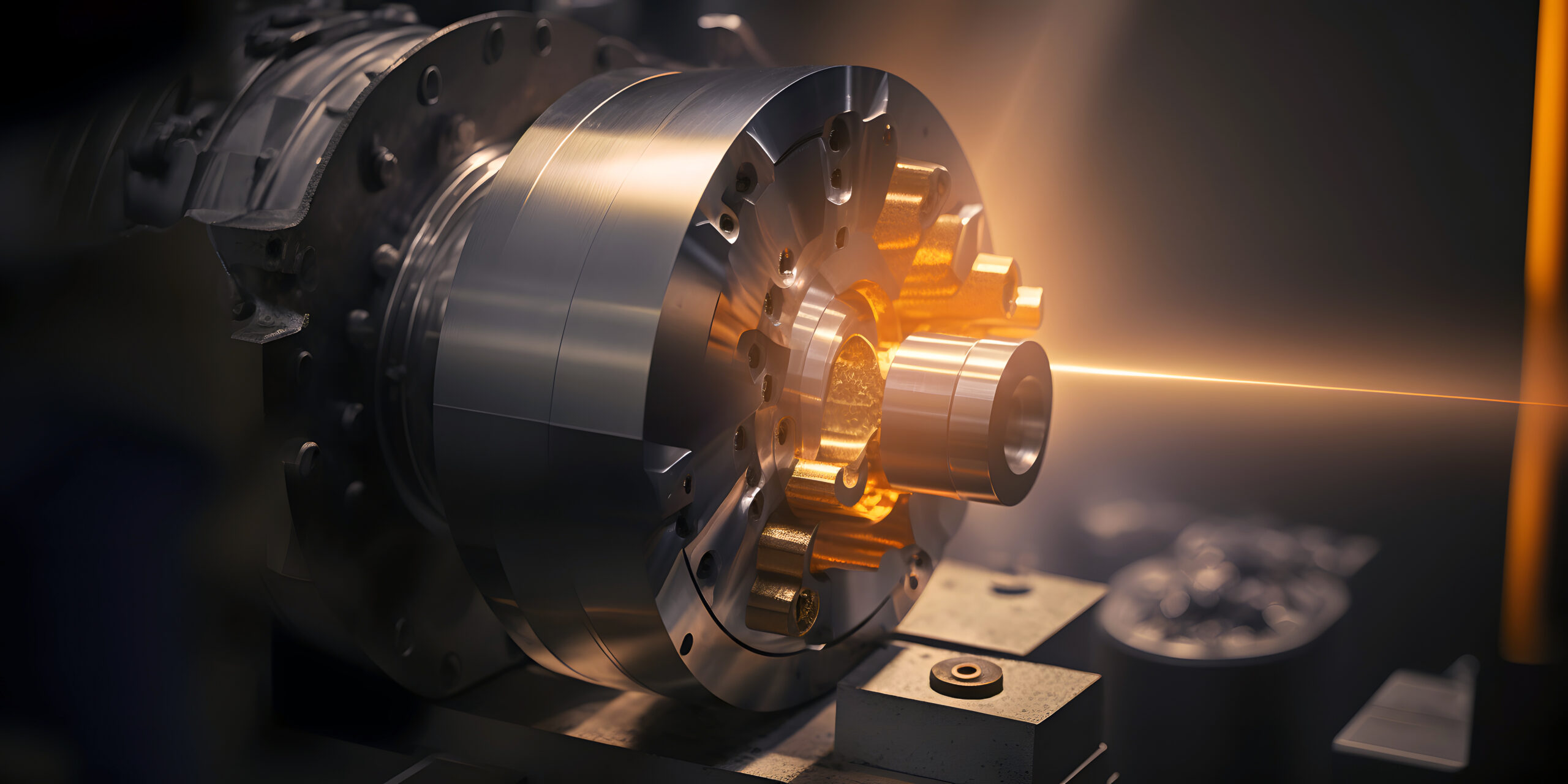

旋盤加工で使用される切削油は、摩擦を減らし工具寿命を延ばす重要な役割を担っています。その中でも「切削油の温度管理」は加工品質や生産効率に直結するポイントです。本記事では、旋盤で使用する切削油の温度がどのように加工へ影響するのか、適正温度の目安や管理方法について初心者にもわかりやすく解説します。

切削油の役割

旋盤加工で切削油を使用する目的は、大きく分けて「潤滑」「冷却」「洗浄」「防錆」の4つです。切削油が適切に機能することで、加工精度が安定し、工具寿命も延びます。

- 潤滑:刃先とワークの摩擦を減らし、表面仕上げを向上

- 冷却:切削熱を吸収・拡散し、工具と被削材の温度上昇を防ぐ

- 洗浄:切りくずを流し去り、加工面の欠陥を防ぐ

- 防錆:鉄系ワークや機械部品のサビを防止

切削油の温度が加工に与える影響

切削油の温度は加工の品質や工具の耐久性に大きく影響します。温度が高すぎても低すぎても問題が生じるため、適正管理が必要です。

温度が高すぎる場合

切削油の温度が上昇しすぎると、冷却性能が低下して加工部品や工具が過熱しやすくなります。その結果、工具摩耗の進行や表面精度の悪化、寸法誤差の発生につながります。

温度が低すぎる場合

逆に切削油が冷えすぎていると、粘度が上がって流動性が低下し、切りくずの排出や潤滑性能が弱まります。特に冬場や冷却装置を使用している現場では注意が必要です。

切削油の適正温度の目安

切削油の温度は加工条件や使用する油種によって異なりますが、一般的には25〜40℃程度が適正とされています。以下の表は温度帯ごとの特徴です。

| 温度帯 | 特徴 | 注意点 |

|---|---|---|

| 20℃以下 | 油が硬くなり、流動性が低下 | 切りくずが詰まりやすく、潤滑不足になる可能性 |

| 25〜40℃ | 適正温度域。潤滑・冷却・洗浄効果が安定 | 定期的に温度モニタリングが必要 |

| 50℃以上 | 粘度低下により潤滑不足、酸化も進みやすい | 工具寿命が短くなり、油の劣化も早い |

切削油の温度管理方法

切削油の温度を安定させるためには、冷却装置や循環システムを活用することが重要です。また、油の劣化を防ぐために定期的な交換も欠かせません。

冷却装置の利用

クーラントチラーや熱交換器を導入することで、切削油を常に適正温度に保つことができます。特に大量生産の現場では必須の設備といえるでしょう。

循環システム

ポンプを使って切削油を循環させると、熱が分散しやすくなります。さらにフィルターを併用すれば、切りくずや不純物を除去し、油の性能を長期間維持できます。

定期的な交換と管理

切削油は長期間使用すると酸化や劣化が進行します。メーカー推奨の交換サイクルを守り、pH値や濃度、臭気などをチェックすることも重要です。

よくある質問(FAQ)

Q1: 旋盤加工における切削油の適正温度はどのくらいですか?

一般的に25〜40℃が適正温度とされています。低すぎると油が硬くなり流動性が低下し、高すぎると潤滑性能が落ち、工具摩耗や油の劣化が早まります。安定した加工を行うためには温度管理が重要です。詳しくは切削工具選定に関する記事も参考にしてください。

Q2: 切削油が高温になる原因は何ですか?

高温の原因には「切削条件の過負荷」「循環不足」「冷却装置の不具合」「油の劣化」などがあります。加工速度が速すぎる場合や切りくず排出がうまくいかない場合も温度上昇につながります。

Q3: 切削油はどのくらいの頻度で交換すべきですか?

使用環境によりますが、半年〜1年程度で交換するのが目安です。大量生産現場ではもっと短いサイクルで管理することもあります。pH測定や臭気チェックで劣化を判断し、適切な交換タイミングを見極めることが大切です。

コメント