こんにちは、旋盤加工における基本とポイントについてご紹介します。SK材を使用した加工作業は、正しい知識と技術が必要です。本記事では、SK材の特性や旋盤加工の基本、ポイントについて具体的に解説していきます。加工作業における課題や疑問を抱えている方々にとって、役立つ情報が満載です。さあ、旋盤加工におけるSK材の加工ガイドをご覧ください。

1. SK材旋盤加工とは?

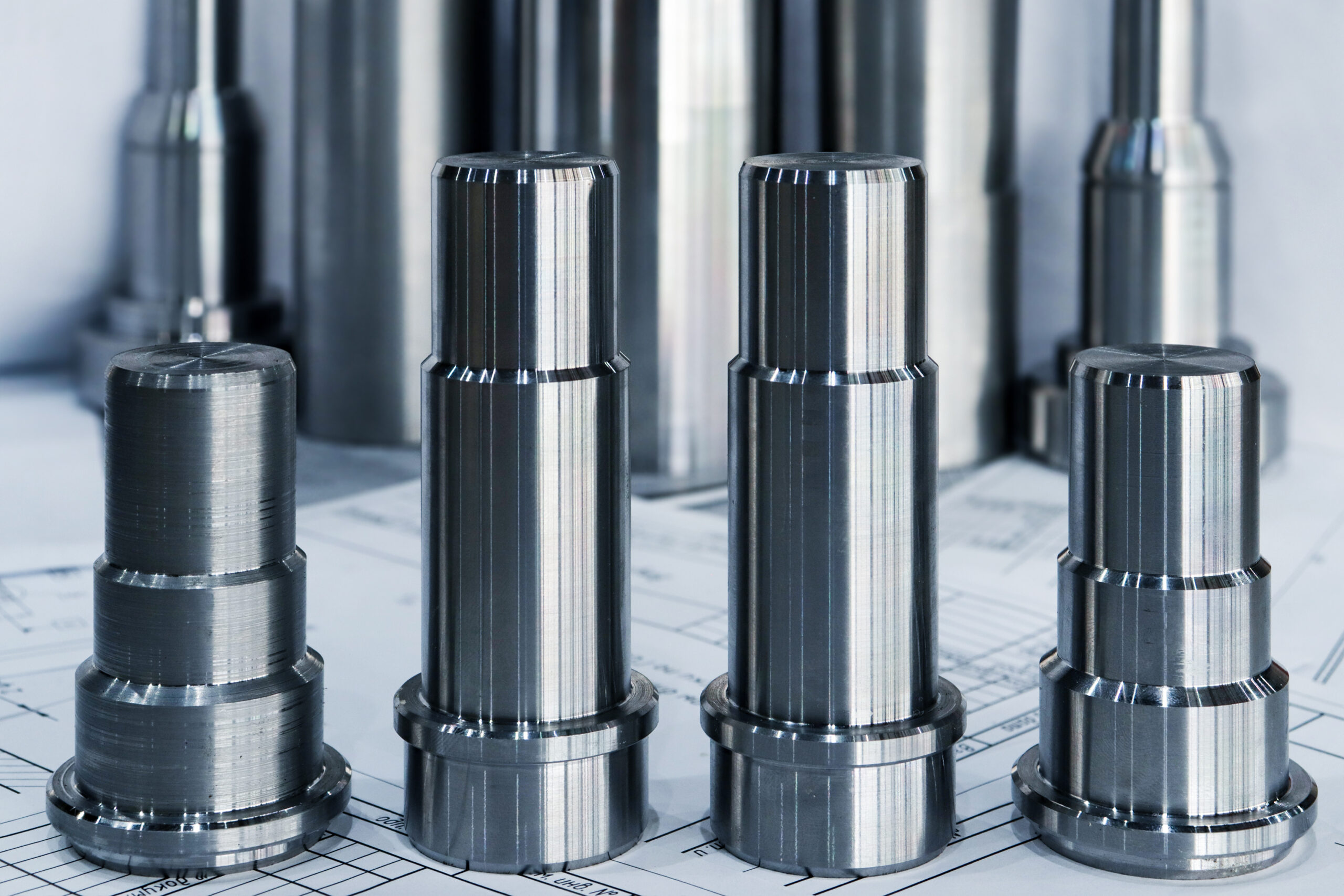

SK材を旋盤加工することは、精密な部品製造において極めて重要です。その理由は、SK材が工具鋼としての特性を持ち、耐久性と硬度があるため、さまざまな工業製品に使用される部品を作る際に理想的な素材であるからです。例えば、ジグや工具、金型の部品などが挙げられます。これらの部品は、常に高い精度と強度が求められるため、適切な加工技術が重要になります。SK材を旋盤で加工する際には、適切な切削速度や冷却剤の使用がポイントとなり、これにより精度の高い加工を行うことができます。最終的に、これらのポイントを抑えることで、品質の高い製品を効率良く生産することが可能になります。

2. SK材の種類と特性

SK材を旋盤加工する際は、その種類と特性を理解することが重要です。SK材は、炭素工具鋼として広く利用されており、優れた耐摩耗性と適度な靭性を備えています。例えば、SK3、SK5などがあり、それぞれの材質には異なる炭素含有量があり、硬さや加工性に影響を与えます。このため、加工する際には、適切な切削速度を選択し、冷却剤の利用も考慮する必要があります。SK材の旋盤加工においては、工具の摩耗を最小限に抑えつつ、精密かつ効率的な作業を行うことができます。炭素含有量の多い材料を加工する際には、硬度が高くなるため、より丁寧な取り扱いが必要になります。正しい知識と技術を用いれば、SK材の潜在的な性能を最大限に引き出すことができるのです。

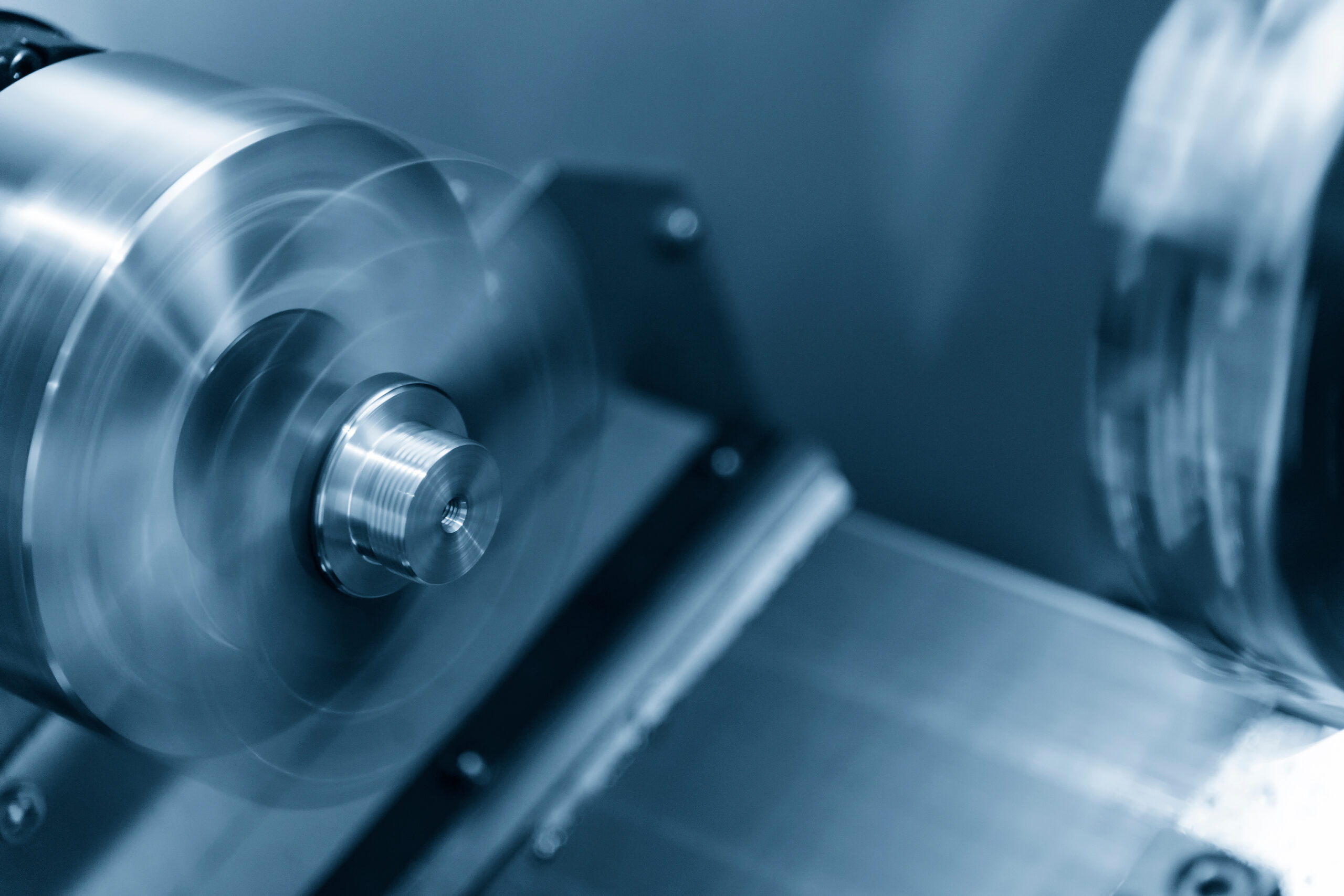

3. SK材旋盤加工の基本的な工程

SK材を旋盤で加工する場合、品質の良い製品を作り出すためには基本的な工程の理解といくつかの重要なポイントがあります。まず結論から言うと、SK材は硬度が高く加工性に優れているため、旋盤加工に適しています。この素材の特性から、工具の選択や切削条件を適切に設定することが重要となります。たとえば、SK材を加工する際には、高速度鋼や超硬合金の工具を使用し、適切な切削速度と送り速度を見極める必要があります。これにより、加工中の摩擦熱を避け、工具寿命を延ばすことができます。さらに、SK材の表面処理を行う際には、材料の硬さや粘りに適した研磨材を使用することが望ましいです。結論として、SK材の旋盤加工は基本をしっかりと押さえ、適切な工具と加工条件を選び、加工技術を駆使することで、高品質な製品を効率的に生産することが可能です。

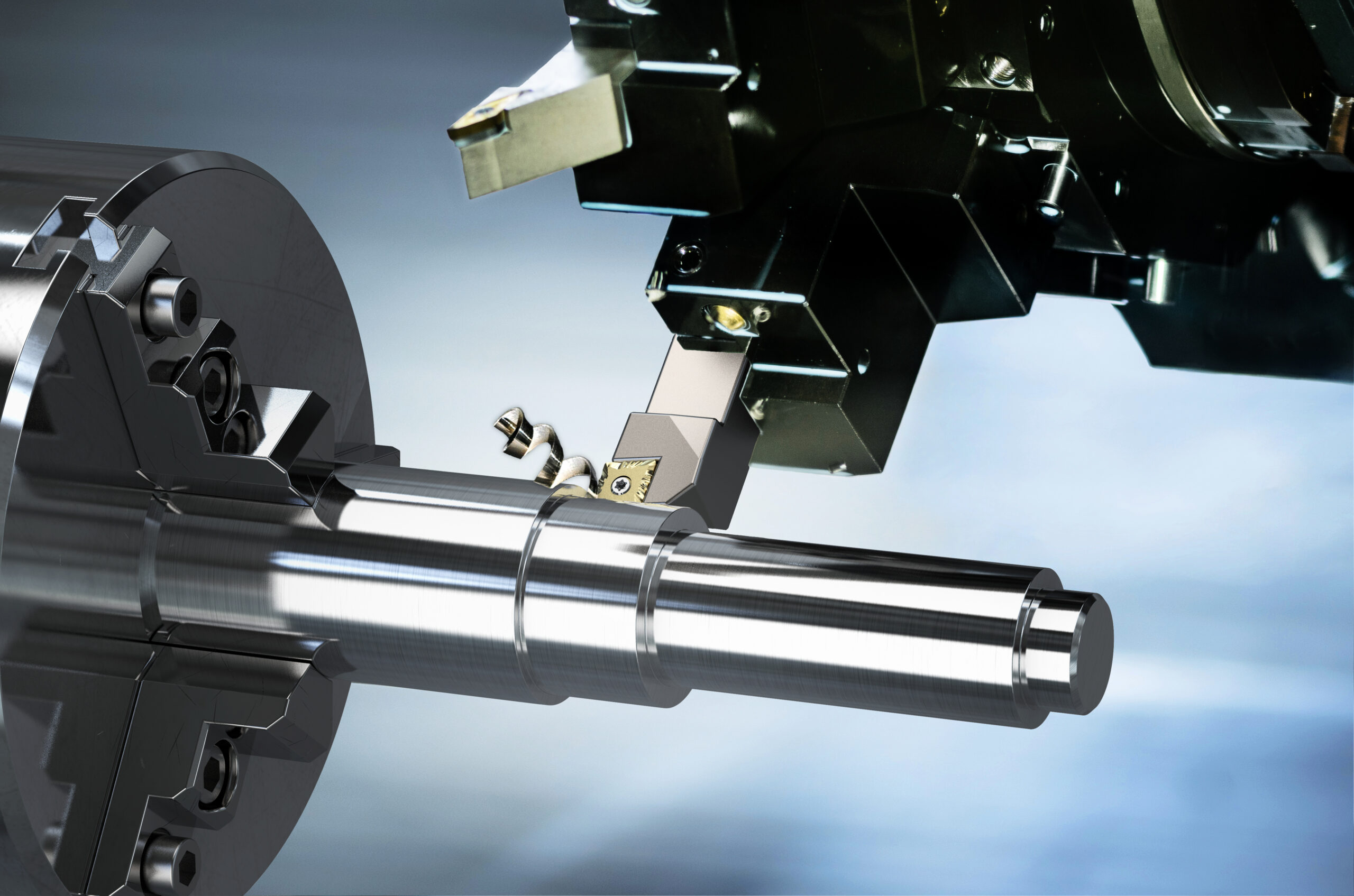

4. SK材の選び方と加工ポイント

旋盤加工において、SK材はその耐摩耗性と硬度から高い人気を誇りますが、適切な加工方法を知らなければ、材料のポテンシャルを最大限に活かすことができません。まず、SK材を選ぶ際には、加工する製品の用途に応じた適合する材質を選ぶことが大切です。たとえば、高い耐熱性が必要な場合は、SKD材が適しています。旋盤加工の際のポイントとしては、切削速度、送り速度、切削深さを適切に設定することが重要です。特に、硬い材料であるSK材は適切な切削油の使用が必須であり、切削工具の摩耗を防止し、仕上がり品質を保つために有効です。また、切削工具の選定も重要で、高速度鋼や超硬合金など、SK材加工に適した工具を選ぶべきです。最後に、適切な冷却と工具の正確なセットアップが加工精度を左右するため、これらの点にも注意を払う必要があります。適切な材料選定と加工技術の適用で、SK材の旋盤加工は更なる品質と効率性を実現します。

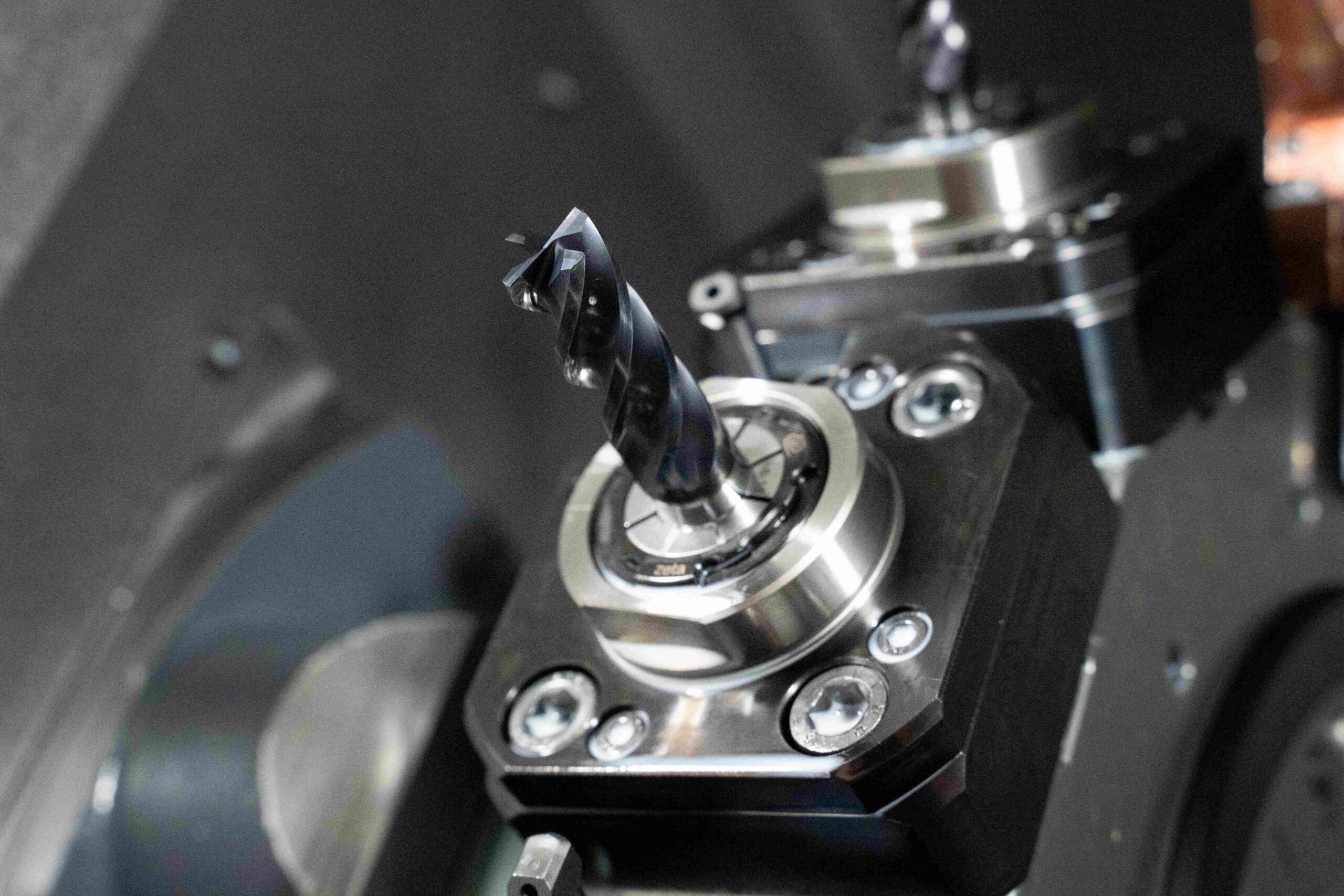

5. SK材旋盤加工における工具と設備

SK材を旋盤加工する際には、適切な工具と設備の選択が重要です。なぜなら、質の高い加工品質を実現するためには工具と設備が大きな役割を果たすからです。たとえば、SK材は硬度が高いため、耐摩耗性に優れた超硬工具やコーティング工具を使用すると効果的です。また、精密な加工を要求される場合には、高剛性で振動を抑制する旋盤が求められます。具体例として、SK材の旋盤加工に使われる工具には超硬チップが装着された旋削工具や、高性能なベアリングを備えた工具持ち台などがあります。これらの工具と設備を選ぶことにより、精度の高い加工が可能となり、SK材の旋盤加工における仕上がりの質を大きく向上させることができます。結論として、SK材を旋盤加工する際は、適切な工具と設備の選択が不可欠であり、それによって高品質な加工結果を得ることができるのです。

6. SK材旋盤加工に適した切削液の選定

SK材を旋盤加工する際、適切な切削液の選定は非常に重要です。SK材は高炭素鋼の一種で、硬度が高く加工が難しい特性を持っています。そのため、加工時には適切な潤滑と冷却が必要となります。具体的な例として、硫黄や塩素を含んだ極圧添加剤が入った切削液は、SK材の旋盤加工においては耐摩耗性や仕上がり表面の精度を向上させる効果があります。このような切削液を使用することで、刃先の熱負荷を減少させ、工具の寿命を延ばすことができるため、結果として加工コストの削減にも繋がります。SK材の旋盤加工に最適な切削液の選定は、高品質な加工を行う上で不可欠なポイントと言えるでしょう。

7. SK材旋盤加工のための測定と品質管理

SK材を旋盤加工する際には、その適切な方法と品質管理が非常に重要です。SK材は耐摩耗性や焼入れ性に優れた高炭素工具鋼であり、精密な加工が求められる材料です。適切な加工を行うことで、旋盤の切削性能を最大限に活用し、材料の特性を生かした製品を製造できます。例えば、工具の刃先や、精密部品の加工に使われることが多いですが、これには正確な測定が不可欠です。測定には、マイクロメーターやダイヤルゲージなどの精密測定器を使用し、加工前後の寸法を確認します。また品質管理では、加工途中の温度管理や、切削工具の摩耗状況のチェックも重要です。これらのポイントをしっかり守ることで、SK材の旋盤加工において高品質な製品を効率よく生産することができます。結論として、SK材を旋盤加工する場合、正確な測定とそれに合わせた品質管理が製品の品質を左右するといえるでしょう。

8. SK材旋盤加工のトラブルシューティング

SK材を旋盤加工する際は、その特性を理解し、適切な加工方法を選択することでトラブルを避けることができます。SK材は炭素鋼の一種で硬度が高いため、切削工具の摩耗が早いという課題があります。そのため、適切な切削速度の選定や冷却液の使用が重要です。具体的には、切削速度はSK材の硬度や厚みに応じて調整し、工具の耐久性を高めるためには高い冷却効果が求められる冷却液を選ぶことがポイントです。このようにして旋盤加工の際のトラブルを事前に防ぐことができ、SK材の精度の高い加工が可能となります。結論として、SK材を効果的に旋盤加工するためには、材料の特性を把握し、適切な加工条件の設定と管理が不可欠です。

9. SK材旋盤加工の製作事例

SK材の旋盤加工は、金属加工の分野で重要な技術の一つです。SK材は炭素工具鋼であり、旋盤での加工性が良好であるため、多くの製品に適用されています。たとえば、精密な部品を作成する際には、SK材がその耐摩耗性と研削性のために選ばれます。加工の際には、切削速度や送り速度、そして適切な冷却液の使用が重要ポイントとなり、これらの条件を最適化することで、精度の高い加工が可能になります。例えば、SK材を使用したギアや治工具等は、その寸法の正確さと滑らかな表面仕上げのために高く評価されています。最終的には、計画的な工程設定と適切な工具の選定により、耐久性と効率の両面で優れた加工品を生み出すことができます。

10. SK材以外の金属材料との比較

SK材を旋盤加工するメリットは、その優れた加工性にあります。SK材は、炭素工具鋼の一種であり、硬度が高く、精密な加工が可能です。例えば、精密な部品が必要な時計のギアや自動車の部品製造において、SK材の使用が選ばれる理由です。一方で、アルミニウム合金など他の金属材料と比較して、SK材は硬くて耐摩耗性に優れ、長期間にわたる使用に耐えるため、耐久性が求められる部分にも適しています。また、SK材は切削加工時の熱への耐性も高いため、加工時の変形が少なく、より正確な寸法を実現することができます。まとめると、SK材の旋盤加工は、耐久性と精密さを要求される部品製造において、他の金属材料と比較して優れた選択肢となります。

11. SK材旋盤加工の未来と技術革新

SK材を旋盤加工する際の基本的なポイントは、工具選びから始まります。SK材は硬度が高く耐摩耗性に優れているため、正確な加工を要求されます。加工精度を高めるためには、材質に適した高品質な切削工具を選び、適切な切削速度と送り速さを見定める必要があります。具体的な例として、SK材の加工には硬質のチップを使用し、切削抵抗を減らすためには鋭角の切れ刃が推奨されます。また、長時間の連続作業において切削工具の温度上昇を抑えることで、工具寿命の延長にも繋がります。最適化された工具選びと加工条件の設定は、SK材旋盤加工の品質向上に不可欠です。これらの基本に則った方法で将来も技術革新が進むことで、SK材旋盤加工は更に精度と効率の良いものになっていきます。

まとめ

SK材を旋盤加工する際には、適切な切削条件や工具の選定が重要です。適切な切削条件を設定することで加工精度を高めることができます。また、適切な工具を選定することで加工効率を向上させることができます。加工前には十分な計画と準備を行い、安全に作業を進めることが大切です。