小ロット生産を効率的に行うための重要な要素の1つが、マシニングセンタです。マシニングセンタを利用することで、柔軟性のある生産システムを構築し、生産性を向上させることが可能となります。この記事では、マシニングセンタを活用した小ロット生産の方法について探究していきます。

小ロット生産は、製品の多様性や細かなニーズに応える上で非常に重要です。しかし、その効率的な実現には適切な設備やシステムが欠かせません。マシニングセンタは、その中でも特に優れた生産性と柔軟性を提供する装置として知られています。

本記事では、マシニングセンタを使用した小ロット生産のメリットや効果、構築方法について詳しく解説していきます。また、マシニングセンタを導入する際の注意点や成功するためのポイントにも触れていきます。小ロット生産の効率化に向けて、マシニングセンタを活用する重要性について考察してみましょう。

マシニングセンタを活用した小ロット生産の基礎

マシニングセンタを活用することで、小ロット生産における効率化や柔軟な対応が可能になります。以下に、マシニングセンタの概要、現状の課題、小ロット生産に適したマシニングセンタの選び方を整理しました。

マシニングセンタの概要と特徴

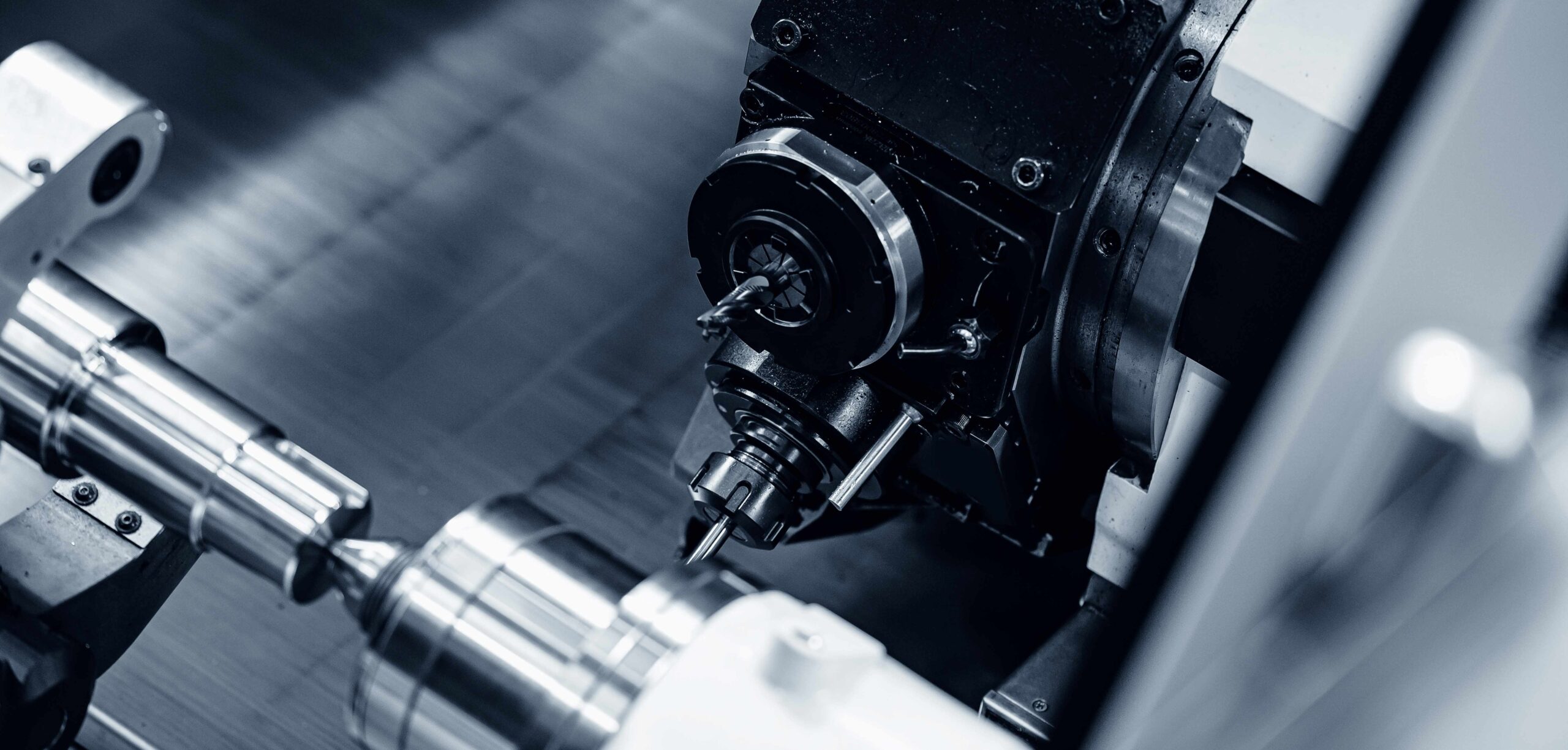

マシニングセンタは、フライス加工、ドリル加工、タッピングなど、さまざまな加工を1台で行うことができる機械です。これにより、複数の加工を同時に実施でき、生産性の向上が期待できます。

| 特徴 |

詳細 |

| 多機能性 |

1台で複数の加工が可能(フライス、ドリル、タッピングなど) |

| 高精度 |

高精度な加工が可能で、複雑な形状にも対応 |

| 自動化対応 |

自動工具交換機能、CNC制御による自動化が進んでいる |

| 複雑形状への対応力 |

3軸以上の自由度を持ち、複雑な部品の加工が可能 |

| 多様な材料に対応 |

鉄鋼、アルミ、プラスチック、ステンレスなど、さまざまな材料に対応可能 |

多品種少量生産の現状と課題

多品種少量生産では、以下のような現状と課題があります。

- 現状:

- 顧客の要求に応じた柔軟な対応が求められ、多様な製品を少量ずつ生産することが増えています。

- 小ロット生産は、在庫を減らし、無駄なコストを削減するのに役立ちます。

- 課題:

- 高い初期コスト: マシニングセンタの導入には高額な投資が必要となる場合があります。

- セットアップ時間の長さ: 小ロット生産では、頻繁な設定変更が必要となり、その度にセットアップ時間がかかります。

- 作業者のスキル依存: 複雑な加工や多品種に対応するためには、高度な技術を持ったオペレーターが必要です。

小ロット生産に適したマシニングセンタの選び方

小ロット生産に適したマシニングセンタを選定するためには、以下のポイントを考慮することが重要です。

| 選定基準 |

詳細 |

| 加工範囲の広さ |

多様な部品形状に対応できる広い加工範囲が求められる |

| 高速なセットアップ |

小ロット生産では頻繁にセットアップが変わるため、素早い変更が可能な機種を選ぶことが重要 |

| 工具交換機能 |

自動工具交換が可能であれば、効率的な生産が可能となります |

| 操作の簡便さ |

操作が簡単で、短期間で教育が可能な機械を選ぶことが効果的 |

| コストパフォーマンス |

初期コストが高いため、コストパフォーマンスを重視した選定が必要 |

- 加工範囲の広さ:

小ロット生産において、さまざまな形状に対応できる柔軟性を持つことが重要です。多軸制御やCNC機能を活かして、複雑な加工も対応可能なものを選ぶと良いでしょう。

- 高速なセットアップ:

生産効率を高めるためには、セットアップ時間の短縮が不可欠です。工具の交換やプログラム変更が迅速に行える機能を持つ機種を選びます。

- 自動工具交換機能:

自動工具交換が可能なマシニングセンタを選ぶと、複数の加工工程を自動でこなせるため、ダウンタイムが減少し、生産性が向上します。

- 操作の簡便さ:

オペレーターのスキルに依存する部分を減らすため、操作が簡単で、誰でも扱いやすいインターフェースを備えたマシニングセンタを選ぶと良いです。

- コストパフォーマンス:

小ロット生産では、最適なコストパフォーマンスを重視し、適切な価格で高機能を備えた機種を選定します。

目次

自動化システムの導入とその不安への対処

自動化システムの導入は生産効率の向上やコスト削減に繋がりますが、一方で導入時に抱える不安も少なくありません。ここでは、導入のメリット、懸念事項とその解消方法、さらに小規模生産での実際の導入事例について整理しました。

自動化システム導入のメリット

自動化システムを導入することで得られるメリットは以下の通りです。

| メリット |

詳細 |

| 生産性の向上 |

自動化により、作業者の手を必要とせず、24時間稼働が可能に |

| 品質の安定化 |

人手による誤差が減少し、製品の品質が均一化する |

| コスト削減 |

労働力削減や作業効率の向上により、製造コストを削減可能 |

| 作業者の負担軽減 |

単純作業から解放され、高度な業務に集中できるようになる |

| 柔軟な生産対応 |

少量多品種の生産にも迅速に対応できるようになる |

導入時の懸念事項と解消方法

自動化システムを導入する際に多くの企業が抱える懸念とその解消方法を整理しました。

| 懸念事項 |

解消方法 |

| 初期投資の高さ |

費用対効果を明確にし、長期的に見てコスト削減につながることを説明 |

| 導入後の操作の難しさ |

操作マニュアルやトレーニングを提供し、専門のサポートを受ける |

| 導入後のメンテナンス負担 |

メンテナンスプランを提供し、定期的な保守契約で安心感を与える |

| 従業員の抵抗感 |

自動化が作業者の仕事を補完する形で説明し、仕事の質の向上を強調 |

| ソフトウェアや機械の互換性 |

事前にシステムと機械の互換性を確認し、導入後に適応可能な柔軟性を持たせる |

多品種小ロット生産における品質管理の重要性

多品種小ロット生産では、少量生産でありながら多様な製品を扱うため、品質管理が特に重要です。品質の安定化と顧客満足を実現するために、効率的かつ精密な品質管理が求められます。

品質管理の基本原則

多品種小ロット生産における品質管理の基本は以下の通りです。

| 基本原則 |

詳細 |

| 標準化されたプロセス |

各工程における作業標準を明確にし、作業員全員が同じ基準で作業を行う |

| 作業の可視化 |

作業の進捗状況や品質の状態を可視化し、問題を早期に発見できるようにする |

| リアルタイムの品質監視 |

工程中に品質チェックを行い、不良品の発生を未然に防ぐ |

| 適切な記録とフィードバック |

すべての作業過程を記録し、品質に関するフィードバックを行い、改善点を見つける |

| 継続的な改善 |

PDCA(Plan-Do-Check-Act)サイクルを回し、品質を継続的に改善する |

マシニングセンタを用いた精密加工の品質保持

マシニングセンタを使用した精密加工において、品質を保持するためのポイントは以下の通りです。

| ポイント |

詳細 |

| 工具の選定と管理 |

加工する素材に最適な工具を選定し、工具の摩耗や破損を防ぐため定期的なチェックを行う |

| 加工条件の最適化 |

切削条件(切削速度、送り速度、加工深さ)を適切に設定し、加工精度を保つ |

| 温度管理 |

加工中に発生する熱を管理し、熱膨張による寸法誤差を防ぐ |

| 振動の抑制 |

マシニングセンタの振動を抑制することで、精密な加工を実現する |

| 自動測定システムの導入 |

加工後の部品寸法を自動で測定し、誤差があれば即座に調整する |

マシニングセンタを用いた精密加工の品質保持(再掲)

マシニングセンタを活用した精密加工の品質保持は、工程内での管理とチェックを徹底することが肝心です。前述のポイントを遵守することで、製品の品質を安定させることが可能です。

最適な生産体制の模索と実現方法

最適な生産体制を構築するためには、現状の分析と計画を立てた上で、柔軟で効率的な生産ラインの設計と改善が必要です。これにより、生産性向上と品質向上を両立させることができます。

生産体制の分析と計画

最適な生産体制を構築するための分析と計画は以下の要素を含みます。

- 現状分析

現在の生産ラインの課題、ボトルネック、無駄な工程を洗い出し、改善の方向性を見つける。

- 生産目標の設定

短期・長期の生産目標を明確にし、達成基準を設定する。

- リソースの最適配置

労働力、設備、材料などのリソースを効率よく配置し、無駄を排除する。

- 工程フローの最適化

各工程の流れを整理し、効率的な作業手順を構築する。

- 需要予測と生産計画

市場や顧客の需要に基づいた生産計画を立てる。

生産体制の最適化に向けたポイント

| 分析・計画項目 |

詳細 |

| 現状分析 |

生産ラインのボトルネックを特定し、改善すべき点を明確にする |

| 生産目標の設定 |

目標設定により、進捗確認と最終的な生産達成度を把握できる |

| リソースの最適配置 |

資源を無駄なく配分し、効率的に生産を行う |

| 工程フローの最適化 |

作業手順を見直し、流れをスムーズにする |

| 需要予測と生産計画 |

市場の動向を反映させた計画で生産効率を上げる |

マシニングセンタを活用した柔軟な生産ラインの設計

マシニングセンタを活用することで、柔軟で高効率な生産ラインを設計することが可能です。以下はそのためのポイントです。

- マシニングセンタの配置

生産量や加工内容に応じて、マシニングセンタを最適に配置し、加工時間の短縮を図る。

- 自動化システムの導入

ロボットや自動搬送システムを導入し、工程間の待機時間を削減する。

- 多品種少量生産に対応できる設計

柔軟な製品変更や少量生産にも対応できる設備・工程設計を行う。

- デジタル技術の活用

IoTやAIを活用し、機械の状態監視や予測保全を行い、無駄を排除する。

- フレキシブルなライン設定

ラインの切り替えが容易で、製品ごとに最適な工程を組み立てられる設計にする。

生産ライン設計の重要要素

| 設計要素 |

詳細 |

| マシニングセンタの配置 |

生産量や加工内容に応じて最適配置 |

| 自動化システムの導入 |

工程間待機時間を削減するために自動化を取り入れる |

| 多品種少量生産への対応 |

柔軟な工程設計で少量生産に対応 |

| デジタル技術の活用 |

IoT・AI技術で機械の状態を常に把握し、効率化する |

| フレキシブルなライン設定 |

切り替え容易なライン設計で多様な製品に対応 |

連続改善と生産性向上の取り組み

生産性向上のためには、継続的な改善が欠かせません。以下の取り組みを通じて、改善と生産性向上を実現します。

- PDCAサイクルの導入

計画(Plan)、実行(Do)、確認(Check)、改善(Act)のサイクルを回して継続的に改善する。

- 現場改善の実施

作業員からのフィードバックを活用し、現場レベルでの改善活動を推進する。

- 設備の定期メンテナンス

設備の劣化を防ぎ、稼働率を最大化するために定期的なメンテナンスを実施する。

- 作業効率の向上

作業の標準化や作業方法の改善を行い、無駄な時間や労力を削減する。

- トレーニングとスキルアップ

従業員の技能向上を図り、品質や生産性を向上させるための教育を実施する。

継続的な改善のための取り組み

| 改善・取り組み項目 |

詳細 |

| PDCAサイクルの導入 |

継続的改善のため、計画→実行→確認→改善のサイクルを徹底する |

| 現場改善の実施 |

作業員からの意見を反映させ、現場での改善を推進する |

| 設備の定期メンテナンス |

定期的なメンテナンスで設備の劣化を防ぎ、効率を保つ |

| 作業効率の向上 |

作業手順の見直しで無駄を排除し、効率化を進める |

| トレーニングとスキルアップ |

従業員の教育を通じて、作業の質とスピードを向上させる |

最適な生産体制を構築するためには、これらの取り組みを継続的に実行し、柔軟で効率的な生産ラインの設計と改善を行うことが求められます。

まとめ

マシニングセンタを活用することで、小ロット生産でも効率的な生産が可能になります。複数の工程を一括して行うことができるため、時間と手間を大幅に削減できます。さらに、柔軟な生産スケジュールを組むことができ、需要の変動にも柔軟に対応できます。これにより、生産性を向上させながら、コストを抑えることができます。

コメント