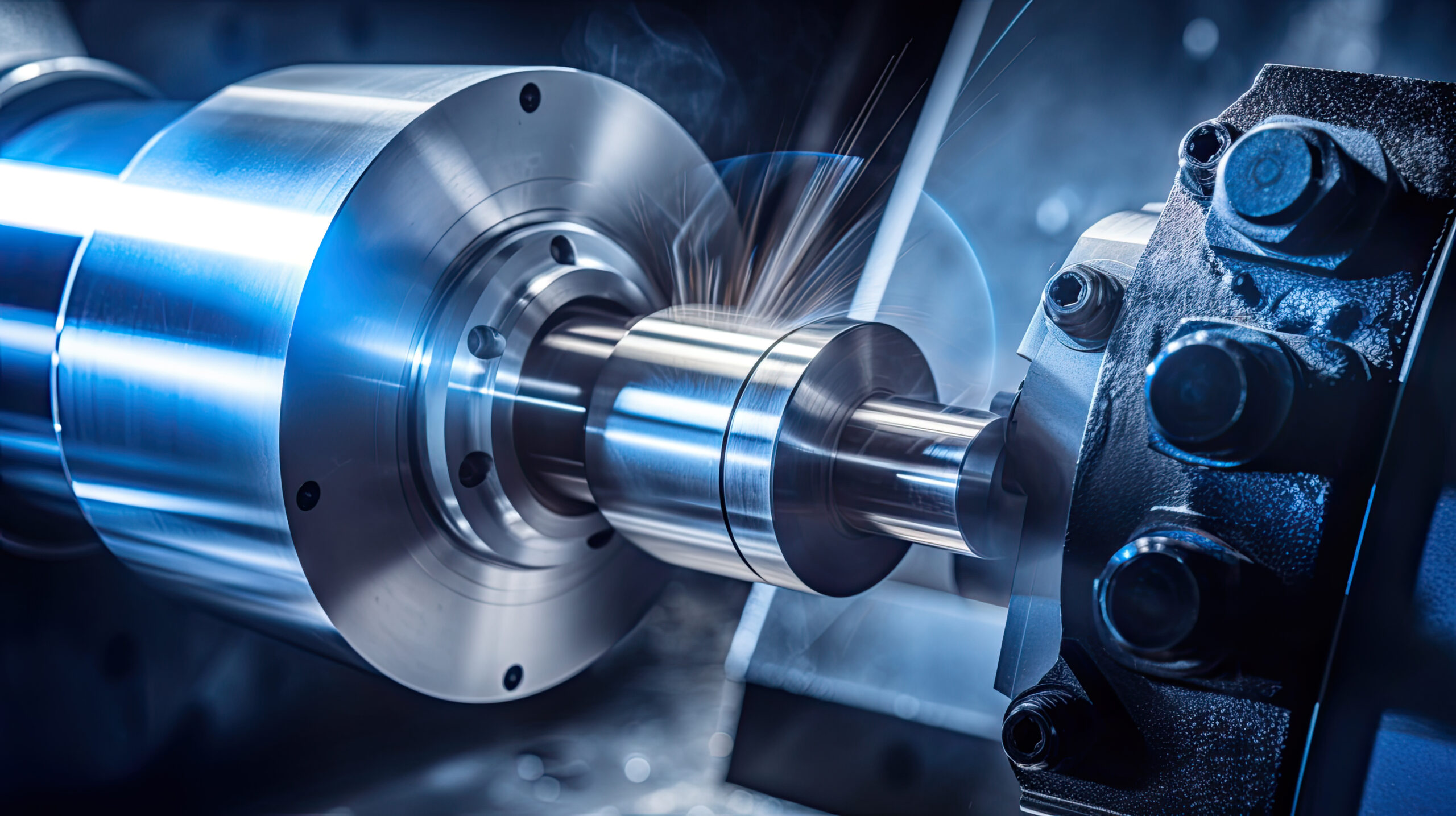

効率良く加工する!旋盤ボーリングのベストプラクティス

旋盤ボーリングという加工方法は、製造業界において非常に重要な役割を果たしています。しかし、その効率的な実施には知識と技術が必要です。本記事では、旋盤ボーリングのベストプラクティスに焦点を当て、効率的な加工方法について詳しく解説します。旋盤やボーリング加工に携わる方々にとって、この情報は生産性向上や品質向上につながるかもしれません。さあ、効率良く加工を行いたいと考えている方々にとって、貴重な情報が満載の本記事をお楽しみください。

旋盤加工の基礎

旋盤とは:概要と基本機能

旋盤ボーリング加工は、精密な部品製造において欠かせない工程です。この工程の効率化は、生産性の向上に直結し、結果的にコスト削減にも繋がります。日本において、旋盤ボーリングの技術は、特に自動車や電子機器の部品製造において重要な役割を果たしています。

効率良く加工を行うための最初のステップは、適切な工具の選択です。特に、加工する材料の種類に最も適した切削工具を選ぶことが重要です。例えば、硬い材料を加工する場合は、耐久性に優れた超硬材料の工具が推奨されます。次に、旋盤の設定も非常に重要です。適切な回転速度と送り速度の設定により、加工精度の向上と工具の摩耗を低減できます。

また、特定の例として、自動車部品の加工においては、繊細な寸法の精度が求められるため、旋盤ボーリングの際の精密度が重要視されます。このような場合、加工プロセスの前に詳細なプランニングとシミュレーションを行うことが、効率的な加工には不可欠です。

最後に、旋盤ボーリング加工の効率化は、適切な工具の選択、旋盤の適正な設定、そして精密なプランニングによって実現されます。これらのベストプラクティスを実践することで、精度の高い部品を効率良く生産することが可能になり、製造コストの削渽と生産性の向上が期待できます。

ボーリング加工のプロセス

旋盤ボーリング加工は、精密な穴加工に必要不可欠であり、その効率化は生産性の向上に直結します。この加工法の最大の利点は、高い精度と良好な表面仕上げを実現できる点にあります。具体的な例として、旋盤でのボーリング加工は、自動車のエンジン部品や航空機の構造部材など、多岐にわたる産業で活用されています。

効率的な旋盤ボーリング加工を行うためのベストプラクティスには、適切な切削工具の選択、加工パラメータ(切削速度、送り速度、切り込み量)の最適化、そして被加工物の正確な固定が含まれます。特に、切削工具は材料の硬度や加工形状に応じて選ばれるべきであり、不適切な選択は加工精度の低下や工具の過早な摩耗につながります。

例えば、アルミニウム合金の加工では、高速での切削が可能な超硬工具が適しています。一方で、硬質鋼の加工には、耐熱性と耐摩耗性に優れたコーティング工具が必要です。また、被加工物の固定には、精密な位置決めと安定した保持が求められ、これによって加工中の振動を抑制し、高精度な加工を実現します。

結論として、旋盤ボーリング加工の効率化は、適切な工具の選択、加工パラメータの最適化、そして被加工物の正確な固定によって達成されます。これらのベストプラクティスを適用することにより、高精度かつ高品質な加工が可能となり、生産性の向上に寄与します。

旋盤ボーリング加工の材料選定

旋盤ボーリング加工で効率的な作業を実現するには、適切な材料の選定が不可欠です。適切な材料を用いることで、加工精度が向上し、製品の品質を大きく左右するため、この選定は加工工程全体の成功に直結します。例えば、アルミニウムや銅などの軟質材料は加工が容易であり、精密な加工が要求される部品に適しています。一方、ステンレス鋼やチタン合金のような硬質材料は、耐久性や耐熱性が求められる部品に最適ですが、加工には高い技術と適切な加工条件が要求されます。

具体的な材料選定の際には、加工する製品の用途や必要とされる特性を考慮する必要があります。たとえば、航空機の部品では軽量かつ高強度な材料が求められ、自動車の内部部品では耐熱性や耐腐食性が重要になる場合があります。このように、目的に応じた材料選定により、加工効率だけでなく、製品の性能や耐久性も向上させることができます。

結論として、旋盤ボーリング加工の効率と品質を高めるためには、加工する製品の特性に合わせた適切な材料の選定が重要です。適切な材料を選ぶことで、加工時間の短縮、コスト削減、そして最終製品の品質向上に繋がり、加工工程全体の効率化を実現できます。

A6063切削加工のためのベストプラクティス

A6063の特性と加工の利点

旋盤ボーリングは、精密な加工を必要とする多くの製造業で不可欠な工程です。この工程を効率良く行うためのベストプラクティスを採用することで、生産性を大幅に向上させることができます。その鍵は、適切なツール選択、正確な加工条件の設定、そして継続的な品質管理にあります。

まず、旋盤ボーリングには適切なツール選択が欠かせません。材料の種類に応じて、最適な切削工具を選定する必要があります。たとえば、硬質の材料を加工する場合には、耐久性の高いカーバイド製のツールが適しています。これにより、加工中の摩耗を減少させ、工具寿命を延ばすことができます。

次に、加工条件の設定が重要です。回転速度、送り速度、切削深さを適切に設定することで、加工時間を短縮し、仕上がり品質を向上させることが可能です。具体的には、軟質材料を旋削する場合には高い回転速度が推奨される一方で、硬質材料では低めの回転速度で加工することが望ましいとされています。

また、継続的な品質管理も非常に重要です。加工過程で生じる可能性のある誤差を早期に発見し、修正することで、一貫した品質を保つことができます。例えば、定期的なツールチェックや加工部品の寸法測定を行うことで、問題を早期に特定し、対策を講じることが可能です。

結論として、効率良く旋盤ボーリングを行うためには、ツールの選択、加工条件の最適化、品質管理の徹底が必要です。これらのベストプラクティスを適用することで、高品質な製品を効率良く生甲斐ることができます。

失敗しないA6063の旋盤加工テクニック

旋盤ボーリングは、精密な加工が要求される工業製品の製造において、不可欠な技術です。旋盤ボーリングを効率良く行うことで、製品の品質向上と生産性の向上が期待できます。そのためには、適切なベストプラクティスを理解し、適用することが重要です。例えば、正しい工具の選定、加工速度の調整、冷却液の適切な使用などが挙げられます。具体的に、工具には加工する材料に応じたものを選び、加工速度は材料の硬さやボーリングの深さに応じて最適化する必要があります。また、冷却液を適切に用いることで、工具の摩耗を減らし、精度の高い加工を実現します。これらのベストプラクティスを日本の製造現場に取り入れることで、高い効率と精度を両立することが可能になり、競争力のある製品を市場に提供することができるようになります。したがって、旋盤ボーリングの効率化は、製造業の発展において重要な役割を果たします。

工具選定と切削条件の最適化

旋盤ボーリング加工の成果を最大化するためには、適切な工具の選定と切削条件の最適化が不可欠です。理由として、適切な工具選定により加工精度が向上し、最適化された切削条件によっては作業時間の短縮と工具寿命の延長が期待できます。例えば、被加工材料の硬度や加工形状に応じて、旋盤ボーリング工具の材質や形状を選ぶと、加工面の仕上がりが良くなります。また、切削速度や送り速度、切削深度を材料や工具に合わせて調整することで、振動を減らし、高精度な加工が実現します。具体的な例として、アルミニウム合金の加工では、高速かつ浅い切削を行うことで、精度良く効率的な加工が可能になります。これらの方法を実践することで、旋盤ボーリング加工の効率と品質を同時に高めることができます。結論として、工具選定と切削条件の最適化は、旋盤ボーリング加工の成功において極めて重要であり、このアプローチにより、加工効率の向上と高品質な製品製造が可能となります。

SKD61旋盤加工と耐久性向上のコツ

SKD61の物理的・化学的特性

旋盤ボーリングは、精度の高い加工を実現するための基本中の基本です。この手法を効率良く行うことは、製品の品質を向上させるだけでなく、生産コストの削減にもつながります。特に、日本の製造業においては、その精密さと効率性から旋盤ボーリングの技術が高く評価されています。

効率的な旋盤ボーリングには、適切な工具選択と加工条件の設定が不可欠です。例えば、旋盤用のドリルやバイトの材質を仕事の材質に合わせて選ぶことが大切です。加えて、切削速度や送り速度、切り込み量を適切に管理することで、加工精度を保ちつつ、効率的に作業を進めることが可能です。

日本における具体的な事例としては、自動車部品の製造が挙げられます。精密な加工が求められる自動車部品では、微細な誤差も許されません。旋盤ボーリングを用いて、部品の内径を高い精度で加工することで、品質の高い製品を効率良く生産することが実現しています。

結論として、旋盤ボーリングは製品の品質と生産効率の向上に不可欠な加工技術です。適切な工具の選択と加工条件の最適化により、効率良く精度の高い加工が可能になります。日本の製造業での成功事例は、この技術の価値を明確に示しています。

耐久性を高める旋盤加工方法

旋盤ボーリングは、精密な加工を必要とする際に不可欠な技術です。特に、品質と効率の両方を求める場合、ベストプラクティスを遵守することが極めて重要になります。最適な旋盤ボーリングの方法を採用することで、加工の精度を高め、生産性を向上させることができるのです。

旋盤ボーリングの成功の鍵は、適切な工具の選択と正確な設定にあります。具体的には、ワークピースの材質に適合した切削工具を選び、適正な回転数と送り速度を設定することが重要です。例えば、硬い材料を加工する際には、高い耐久性を持つカーバイド製のツールを選択し、回転数を適切に下げることが有効です。

また、冷却液の使用は、加工中の摩擦熱を減少させ、ツールの寿命を延ばし、加工品質を向上させるためにも不可欠です。日本のメーカーでは、高性能な冷却システムを用いることで、この点を強化しています。

結論として、旋盤ボーリングで高品質かつ効率的な加工を実現するには、適切なツールの選択、正確な設定、そして効果的な冷却が必要です。これらのベストプラクティスを遵守することで、精度の高い加工が可能となり、生産性の向上にも寄与します。

SKD61加工時の冷却と潤滑

旋盤ボーリング加工で効率を上げるためには、適切な冷却と潤滑が欠かせません。特に、SKD61のような硬質材料を加工する際、これらの要素は加工品質を左右する重要なファクターとなります。適切な冷却と潤滑を行うことで、ツールの摩耗を減らし、加工精度を高めることができるため、生産性の向上に直結します。

例えば、高速での加工中には、ツールと材料の間で高温が発生しやすいため、冷却液を適切に使用することが重要です。冷却液は、摩擦熱を効果的に取り除き、加工面の品質を保つ役割を果たします。また、潤滑油の使用によって、ツールと材料の間の摩擦を減らすことができます。これにより、ツールの耐用年数の延長だけでなく、加工時の力の要求も低減させることが可能です。

これらの具体的な例からわかるように、旋盤ボーリング加工において冷却と潤滑は非常に重要です。適切な冷却と潤滑の施策を講じることにより、加工効率を大幅に向上させることができます。したがって、高品質な加工品を効率良く生産するためには、冷却と潤滑の最適化が不可欠であると結論づけることができます。

SKD11旋盤加工の質を上げる技術

SKD11の材質と加工性

SKD11の材質は、高い耐摩耗性と圧縮強度を誇り、金型や工具材料として広く利用されています。この耐久性が旋盤ボーリング加工での優れた性能を発揮する理由のひとつです。SKD11を効率良く加工するには、適切な工具選択と加工条件の設定が重要です。例えば、高硬度材料用の超硬チップが推奨され、低速での加工が耐摩耗性に配慮した適切な方法とされています。さらに、冷却液の使用は、加工中の熱を効果的に抑制し、工具の寿命を延ばすのに役立ちます。これらのベストプラクティスを適用することで、SKD11の加工性を最大限に引き出し、製造プロセスの効率化と製品品質の向上を実現できます。

SKD11の精密加工テクニック

旋盤ボーリングは、SKD11のような硬質材料を加工する際に、その効率と精度を飛躍的に向上させることが可能です。この加工法は、特に日本の製造業での需要が高まっています。理由は、旋盤ボーリングが提供する精密さと速度です。SKD11のような材料は、耐摩耗性や耐熱性が求められる部品製造において欠かせないものですが、これらの特性が加工を難しくもしています。

旋盤ボーリングの効率性は、適切なツール選択と正確な加工条件の設定によって最大限に引き出されます。例えば、超硬質のインサートを使用することで、SKD11のような硬質材料でも、長時間にわたる安定した加工が可能となります。さらに、適切な切削速度と送り速度の設定は、加工中の振動を最小限に抑え、仕上がりの品質を向上させることに繋がります。

この加工方法を採用することで、製造業者は時間とコストの節約を実現し、より競争力のある製品を市場に送り出すことができます。旋盤ボーリングは、精密加工が求められる現代の製造業において、不可欠な技術の一つです。そのため、SKD11のような材料を効率良く、かつ精密に加工するための最良の方法と言えるでしょう。

表面仕上げと寸法精度の向上

旋盤ボーリング加工は、高い表面仕上げと寸法精度を要求される加工方法です。そのため、ベストプラクティスの適用は非常に重要となります。まず、適切な工具選択が不可欠です。特定の材料や加工条件に最適な切削工具を使用することで、加工効率と品質が大幅に向上します。例えば、硬質材料用の超硬チップや、長い突き出し加工には振動を抑えるバランスの取れた工具が推奨されます。次に、加工パラメーターの最適化が挙げられます。切削速度、送り速度、切り込み量を材料や加工条件に応じて調整することで、精度と効率を両立させることが可能です。特に、長い加工時間が予想される場合には、工具の耐久性を考慮しながら、最適なパラメータ設定が求められます。加えて、冷却液の適切な使用も重要です。これにより、工具の摩耗を減らし、加工精度を保つことができます。以上の点から、旋盤ボーリング加工におけるベストプラクティスの適用は、効率と品質の向上に直結します。適切な工具の選択、加工パラメータの最適化、冷却液の使用を徹底することで、旋盤ボーリング加工の可能性を最大限に引き出すことができるでしょう。

SUS630の高精度旋盤加工技術

SUS630の材料特有の挑戦

旋盤ボーリング加工は、正確な穴開けや内径の精密加工に不可欠です。特に、SUS630といった難削材料を扱う際は、適切な技術と知識が必要不可欠になります。SUS630は、耐食性や強度が高いため、航空宇宙や医療機器などの分野で好まれていますが、その加工には通常の材料よりも高い技術が求められます。

その理由は、SUS630が硬く、粘りがあるため、工具の摩耗が激しくなりがちであるためです。この問題に対処するためには、切削速度、送り速度、刃先の材質を適切に選択することがキーポイントです。例えば、超硬合金やコーティングされた工具を使用することで、耐久性を向上させることが可能です。また、冷却液を適切に使うことで、加工中の摩耗や熱ダメージを抑えることができます。

具体的な例としては、加工速度を落とし、一回の切削で取り去る材料の量を減らすことも有効です。これにより、工具への負担を減らしながらも、加工精度を保持することができます。さらに、定期的な工具の点検や交換を行い、常に最適な状態で加工を進めることが、効率良く、かつ高品質な旋盤ボーリング加工のためには重要です。

結論として、SUS630のような難削材料の旋盤ボーリング加工には、適切な工具の選定と管理、加工条件の最適化が不可欠です。これらのベストプラクティスを実践することで、耐久性と精度の高い加工が可能になります。

高精度加工のためのセットアップ

旋盤ボーリング加工は、精密な加工を実現するための重要な工程です。加工の効率と品質を高めるには、適切な準備と技術が不可欠です。まず、高精度な加工を実現するためには、工具の選定が重要です。適切な切削工具と切削条件を選ぶことで、材料の無駄を減らし、加工時間を短縮することができます。例えば、被加工材の硬さや形状に応じて、工具の材質や形状を選定することが挙げられます。

また、旋盤のセッティングも精密加工には欠かせません。正確な位置決めと固定方法を確立することで、加工中の振動を最小限に抑え、加工精度を向上させることができます。特に、加工物を固定する際のチャックやバイスの使い方は、精度に大きく影響します。

さらに、工具の摩耗にも注意が必要です。定期的な工具の点検や交換を行うことで、常に最適な切削条件を保ち、加工品質の安定性を保証することができます。これらのベストプラクティスを実施することで、旋盤ボーリング加工の効率と精度を大幅に向上させることが可能です。結果として、高品質な製品を効率良く生産するための基盤を築くことができます。

SUS630加工の際の注意点と解決策

旋盤ボーリングは精密な加工が必要とされる作業であり、効率良く行うためのベストプラクティスが重要です。その理由として、加工の精度を高めることで製品の品質を向上させることができるからです。例えば、適切な切削速度の選定や、切削工具の正確な配置、冷却液の適切な使用は、旋盤ボーリングの効率を大幅に改善します。特に、日本における精密機械加工業界では、これらのベストプラクティスの適用が製品の品質向上に直結しています。

具体的な例として、切削速度を最適化することで、加工時の摩耗を減少させ、工具の寿命を延ばすことができます。また、冷却液を適切に使用することで、加工面の温度を適切に制御し、材料の変形を防ぐことが可能です。これらの実践は、旋盤ボーリングの効率と品質を両立させるために不可欠です。

結論として、旋盤ボーリングの効率化は、適切な技術と知識の適用を通じて達成されます。これにより、製造業の生産性と競争力を高めることが可能となり、特に日本のような技術先進国においては、製品の品質向上という形で大きな価値を提供することができます。したがって、効率良く加工するためのベストプラクティスの理解と適用は、旋盤ボーリング作業における成功の鍵となります。

SUS420J2旋盤加工の注意点

SUS420J2の特性と加工上の課題

旋盤ボーリング加工は、精密な部品製造において不可欠な工程です。この工程の効率化は、製品の品質向上とコスト削渐に直結します。特に、SUS420J2のような硬質材料を加工する際には、その特性を理解し、適切なベストプラクティスを採用することが重要です。

SUS420J2は耐食性と硬度に優れたステンレス鋼で、刃物や機械部品などに広く使用されています。しかし、その硬さゆえに、旋盤ボーリング加工時には工具の摩耗が早く、加工精度を維持することが課題となります。この問題に対処するためには、工具材料の選定、切削速度の最適化、適切な冷却方法の適用が必要です。たとえば、超硬合金やセラミックス製の工具を使用することで、耐摩耗性を高めることができます。また、低い切削速度で加工を行い、冷却液を適切に供給することで、加工精度を高めつつ工具の寿命を延ばすことが可能です。

これらのベストプラクティスを実践することで、SUS420J2の旋盤ボーリング加工の効率と品質を大きく向上させることができます。効率的な加工方法の選択は、製品のコスト削減と市場競争力の向上に直結するため、製造業にとって重要な課題です。結論として、旋盤ボーリング加工の効率化は、適切な工具の選択、加工条件の最適化、そして冷却技術の応用によって達成できることが明らかです。これにより、SUS420J2のような硬質材料でも、高品質かつ高効率の加工が実現可能となります。

切削抵抗と熱処理の影響

旋盤ボーリング加工において効率良く作業するためには、切削抵抗と熱処理の影響を理解することが重要です。切削抵抗が高いと、加工に必要なエネルギーが増加し、工具の摩耗や損傷のリスクが高まります。一方で、適切な熱処理を施すことで、材料の硬さを調整し、加工しやすい状態にすることができます。

例えば、日本の製造業では、高硬度の材料を加工する際に、事前に熱処理を施して材料の硬度を下げることが一般的です。この処理により、切削抵抗を低減し、工具の寿命を延ばすことができるため、全体的な加工効率が向上します。また、精密加工が求められる部品製造においては、このようなベストプラクティスが特に重要視されます。

このように、旋盤ボーリング加工における効率化は、切削抵抗と熱処理の適切な管理から始まります。適切な熱処理によって材料の加工性を高め、切削抵抗を低減させることで、工具の消耗を抑え、高品質な製品を効率良く生産することが可能になります。このアプローチは、コスト削減と生産性向上の両方を実現するために、日本の製造業において広く採用されています。

SUS420J2の品質保持のための加工条件

旋盤ボーリングは、精密な加工を要求されるSUS420J2の品質保持において、欠かせない工程です。この工程を効率良く行うためには、適切な加工条件の選択が重要です。具体的には、切削速度、送り速度、ツールの選択が挙げられます。例えば、SUS420J2は硬度が高いため、低い切削速度を選択することで、工具の摩耗を減少させることができます。また、適切な送り速度の選定により、仕上がり精度を高めることが可能です。さらに、硬質材料用の加工ツールを使用することで、加工効率と仕上がりの良さを両立させることができます。このように、適切な加工条件の選定により、SUS420J2の旋盤ボーリングを効率良く、かつ高品質に行うことが可能になります。効率的な旋盤ボーリングは、時間やコストの削減にも繋がり、生産性の向上に寄与します。

旋盤ボーリング加工のトラブルシューティング

一般的な旋盤加工の問題とその対策

旋盤ボーリング加工は、精密な部品製造に不可欠ですが、効率的な方法で行わなければ時間とコストがかかります。この加工法のベストプラクティスを把握することで、製造プロセスを最適化し、生産性を高めることができます。一つの鍵となるのは、適切な工具選択と切削条件の設定です。例えば、切削速度や送り速度、切削深さを材料の種類や加工する部品の形状に応じて調整することが重要です。

また、加工中の振動を低減させるために、工具の剛性を高める工夫も効果的です。特定の事例として、特殊合金を用いた工具や振動を抑えるための工具ホルダーの使用が挙げられます。これらのベストプラクティスを採用することで、旋盤ボーリング加工の精度が向上し、仕上がりの質も高まります。

結論として、旋盤ボーリング加工の効率化と品質向上は、適切な工具の選択と切削条件の最適化、さらには振動対策を通じて達成されます。これらの側面に注意を払うことで、製造業者はコストと時間の削減を実現し、競争力のある製品を市場に提供することが可能になります。

材料別トラブルとその解決法

旋盤ボーリング加工は、正確さと効率を求められる作業であり、適切な方法で行うことが生産性の向上に直結します。このプロセスを効率良く行うためのベストプラクティスを理解することは非常に重要です。まず、適切な工具選択が基本となります。材料によっては、硬化や摩耗に強い工具を選択することが求められます。例えば、硬い材料を加工する際には、超硬合金製のボーリングバーが適しています。また、振動を抑えるための工夫も必要です。振動が多いと加工精度に影響が出るため、適切な振動対策が必要になります。具体的には、加工条件(切削速度や送り速度)を最適化することや、工具の長さを最小限に抑えることが挙げられます。さらに、冷却液の使用も重要です。加工中に発生する熱を効果的に除去することで、工具の耐久性を高め、仕上がりの精度を向上させることができます。最後に、これらのプラクティスを実施することで、旋盤ボーリング加工の効率と品質が飛躍的に向上することが期待できます。適切な工具の選択から、振動の管理、冷却液の適切な使用まで、全てが加工効率の向上に寄与します。

加工精度を損なわないためのチェックリスト

旋盤ボーリングは、加工精度を高めるための重要な工程です。この工程を効率良く行うことで、品質の高い製品を速やかに供給することが可能になります。そのためには、いくつかのベストプラクティスを採用することが肝心です。

まず、適切な工具選択が重要です。材質や加工する形状に合わせた旋盤ボーリング工具を選択することで、加工時の振動を抑え、精度の高い加工が可能になります。たとえば、硬い材料を加工する場合には、高剛性の工具を選ぶ必要があります。

次に、工具の正確なセッティングも重要です。工具と被加工品の位置関係を正確に設定することで、不要な摩耗を防ぎ、加工精度を保つことができます。例えば、ボーリング加工での工具の突き出し長さは、加工の安定性に大きく影響します。

また、加工条件の最適化も必要です。切削速度や送り速度、切り込み量を適切に設定することで、加工効率を上げることができます。特に、複雑な形状を加工する場合には、これらの条件の微調整が品質向上に繋がります。

結論として、旋盤ボーリングの加工精度を損なわないためには、適切な工具選択、正確な工具セッティング、そして加工条件の最適化が重要です。これらのベストプラクティスを実践することで、効率良く高品質な製品を製造することが可能になります。

旋盤加工のための高度な技術と戦略

効率的な加工のためのプログラミング技術

旋盤ボーリング加工は、製品の品質と生産性を高めるために、効率的な方法で行うことが重要です。適切なプログラミング技術を使用することで、旋盤ボーリングの精度を向上させ、加工時間を短縮することができます。具体的には、工具の進路や速度の最適化、加工条件の選定などが挙げられます。たとえば、適切な切削速度を設定することで、工具の摩耗を減らし、加工面の品質を高めることが可能です。また、加工する材料の特性に合わせた工具選択も、効率的なボーリング加工には不可欠です。例えば、硬い材料を加工する際は、硬質合金やセラミックス製の工具を使用することで、耐久性と加工速度のバランスを取ることができます。これらの最適化されたプログラミングと工具選択により、旋盤ボーリング加工の効率と品質を同時に向上させることができ、結果として生産性の向上に寄与します。

マシンメンテナンスと寿命延長

旋盤ボーリング加工は、精密な加工を効率良く行うために欠かせないプロセスです。この技術を最大限に活用するためのベストプラクティスを理解することは、加工品質の向上と生産性の向上に直結します。

まず、適切な工具選択が重要です。ボーリング加工には多種多様な工具があり、加工する材料や求められる精度によって最適なものを選択する必要があります。例えば、硬い材料を加工する場合は、耐久性の高い工具を選ぶことが重要です。また、細かい加工が必要な場合は、切削エッジが細かい工具を選定することが望ましいです。

次に、正しい速度と送り速度の設定も、効率的なボーリング加工には欠かせません。これらのパラメータが適切でないと、工具の磨耗が早まったり、加工面に傷がついたりすることがあります。例えば、アルミニウムなどの柔らかい材料は高速で加工できますが、ステンレス鋼などの硬い材料では、低速で丁寧に加工する必要があります。

さらに、定期的なメンテナンスも重要です。旋盤やボーリング工具のメンテナンスを怠ると、精度が落ちたり、最悪の場合は機械が故障する原因にもなり得ます。例として、切削液の定期的な交換や、工具の摩耗部分のチェックは、安定した加工品質を保つ上で欠かせない作業です。

結論として、旋盤ボーリング加工の効率と品質を最大化するためには、適切な工具の選択、正確な速度と送り速度の設定、そして定期的なメンテナンスが不可欠です。これらのベストプラクティスを実践することで、加工精度の向上と生産性の大幅な向上が期待できます。

最新の旋盤技術とその応用

旋盤ボーリング加工は、精密な部品作成に不可欠であり、その効率化は製造業における大きな課題です。効率的な旋盤ボーリングのためには、最適な工具選定、適切な切削条件の設定、そして定期的なメンテナンスが必要不可欠です。例えば、材質に合わせた適切な切削工具を選ぶことで、加工時間の短縮と工具の寿命を延ばすことが可能になります。また、切削速度や送り速度を材質や形状に応じて調整することで、加工精度を高め、不具合のリスクを最小限に抑えることができます。さらに、定期的な旋盤のメンテナンスは、長期的な視点で見れば加工品質の維持に繋がり、結果的に生産効率の向上に貢献します。これらのベストプラクティスを実施することで、加工時間の短縮、コスト削減、そして品質向上が期待できます。従って、効率良く加工するためには、これらのポイントを抑えることが非常に重要です。

安全な旋盤ボーリング加工の実践

安全な作業環境の確保

旋盤ボーリング加工を効率良く行うことは、製造業において品質と生産性を高める上で非常に重要です。このプロセスを最適化するためのベストプラクティスを適用することで、作業の安全性を高めつつ、コストも削減できます。旋盤ボーリング加工の効率化には、適切な工具選択、加工条件の最適化、そして定期的なメンテナンスが鍵となります。

まず、工具の選択においては、加工される材料の種類に合った刃物を選ぶことが大切です。例えば、硬い材料を加工する際には、耐久性の高い超硬材料の刃物を選ぶことが効果的です。次に、加工条件の最適化では、切削速度や送り速度などのパラメーターを材料や加工形状に応じて調整することが重要です。これにより、加工時間を短縮し、工具の摩耗を抑えることができます。最後に、定期的なメンテナンスは、機械の性能を長期間保つために欠かせません。特に、刃物の定期的な交換や機械の清掃は、加工精度を維持する上で重要です。

これらのベストプラクティスを実践することで、旋盤ボーリング加工の効率は大幅に向上します。結果として、安全な作業環境の確保と同時に、生産性の向上とコスト削減を実現できるのです。

旋盤操作の基本的な安全規則

旋盤ボーリングは加工精度と効率を大きく向上させることができるため、製造業において非常に重要なプロセスの一つです。適切なベストプラクティスを実践することで、作業の効率化はもちろん、製品の品質向上にもつながります。具体的には、正しい工具選択、適切な切削条件の設定、そして定期的なメンテナンスが重要となります。例えば、加工する材料の種類に応じて、耐久性と精度を考慮した工具を選択することが重要です。また、切削速度や送り速度などの切削条件を適切に設定することで、加工時間を短縮し、仕上がりの精度を高めることができます。さらに、定期的な旋盤のメンテナンスを行うことで、機械の故障を未然に防ぎ、長期的な生産性の向上に寄与します。これらのベストプラクティスを実施することで、旋盤ボーリングのプロセスはより効率的かつ高品質なものとなります。

緊急時の対応と事故防止

旋盤ボーリングは加工の効率化に不可欠です。適切なベストプラクティスを採用することで、作業効率が向上し、品質の高い製品を安定して生産することができます。まず、適切な切削速度の選定が重要です。速すぎると工具の摩耗が激しくなり、遅すぎると加工時間が長くなります。例えば、材質に合わせた速度設定により、効率的な加工が可能です。また、工具の選択も重要で、加工する材質や仕上がりに応じて適切な工具を選ぶ必要があります。特に、硬い材料を加工する際には、耐久性の高い工具を選択することが効率化につながります。さらに、工具の摩耗を定期的にチェックし、必要に応じて交換することで、常に最適な状態で加工を行うことができます。これらのベストプラクティスを実践することで、旋盤ボーリングの効率を大幅に向上させることができます。最終的に、効率的な旋盤ボーリング加工により、コスト削減と生産性の向上に貢献することが可能です。

結論:旋盤ボーリングのベストプラクティスの継続的な改善

旋盤加工の品質管理

旋盤ボーリングは、加工の精度を大きく左右するため、そのベストプラクティスを理解し適用することが非常に重要です。旋盤加工において、品質と効率のバランスを取ることは、製品の品質向上に直接つながります。これは、適切な切削条件の選択、適切な工具の使用、そして定期的なメンテナンスの実行により達成可能です。

例えば、切削速度や送り速度、切削深さといった切削条件を材料の種類や加工する形状に応じて最適化することが、効率的な加工と精度の高い仕上がりを両立させる鍵です。また、刃の摩耗を定期的にチェックし、必要に応じて交換することで、常に最良の状態で加工が行えます。

具体的には、硬い材料を加工する場合には、刃の摩耗による影響が大きくなりがちです。このような状況では、耐摩耗性に優れた工具を選択することや、加工条件をより慎重に管理することが求められます。これにより、加工精度を維持しつつ、工具の寿命を延ばすことができます。

結論として、旋盤ボーリングにおけるベストプラクティスの適用は、高品質な製品を効率良く生産する上で不可欠です。適切な切削条件の選択、工具の適切な使用とメンテナンスを心掛けることで、加工の品質と効率の向上を図ることができます。

継続的な学習とスキルアップ

旋盤ボーリングの効率化は、製造業の生産性向上に不可欠です。その実現には、適切な方法とテクニックの理解が必要です。具体的には、正しい工具選択、速度設定、そして加工物の固定方法が重要です。例えば、加工材料に合った切削工具を選ぶことは、加工精度を高め、工具の耐久性を延ばすことに直結します。また、旋盤の回転速度と送り速度の最適化は、表面仕上げの品質を向上させ、不必要な機械への負担を減らします。さらに、加工物が適切に固定されていないと、精度が低下したり、作業中に事故が発生する可能性があります。これらのベストプラクティスを徹底することで、効率的かつ安全に旋盤ボーリング加工を行うことが可能になります。結論として、加工の効率化と品質向上を実現するためには、適切な工具選択、速度設定、そして加工物の固定方法の理解が不可欠です。これらを実践することで、日本の製造業の競争力をさらに高めることができるでしょう。

フィードバックの活用とプロセスの最適化

旋盤ボーリングは精密な加工に不可欠であり、その効率化は生産性の向上に直結します。適切な手法と工具の使用により、旋盤ボーリングの品質と速度を高めることができます。例えば、正確な工具選定は材料の無駄を減らし、加工時間を短縮します。また、ワークピースの固定方法や加工途中の計渡を適切に行うことで、加工精度が向上し、再加工の必要性が低減します。

特に、日本の製造現場では、熟練した技術者による高精度なボーリング加工技術が求められています。先進的な旋盤と共に、微細な加工条件の見直しや専用工具の開発が進められており、これらは加工効率の向上に貢献しています。

最終的に、旋盤ボーリングのベストプラクティスを実践することで、製品の品質はもちろんのこと、生産性の大幅な向上を実現することができます。これには、適切な工具の選定から始まり、加工プロセスの細かな最適化まで、一貫した取り組みが必要となります。したがって、効率良く加工するためには、これらのベストプラクティスの適用と、日々の業務における改善の積み重ねが不可欠です。

まとめ

旋盤ボーリングの効率的な加工方法について考えてみましょう。旋盤ボーリングでは、工具の選択や加工の手順によって作業効率を向上させることができます。適切な工具を選ぶことで素早く正確な加工が可能となります。加工の際には、材料の特性や目標とする仕上がりに合わせて適切な工具を選ぶことが重要です。加工中には、適切な切削速度や刃先の冷却を行うことで、素早く均一な仕上がりを実現できます。また、作業環境や加工条件を整えることで、作業効率を高めることができます。これらの要素を考慮し、旋盤ボーリングにおけるベストプラクティスを追求しましょう。

コメント