切削・成形技術者必見!SKD11とSKD61の違いとは?

切削・成形技術者の皆さん、お疲れ様です。今日は、おそらく皆さんが興味を持っているであろう、SKD11とSKD61という素材の違いについて掘り下げていきましょう。これらの素材は、切削や成形において重要な役割を果たしますが、その違いを正しく理解することがポイントです。

SKD11とSKD61、一見すると似ているように思えますが、実際には異なる特性や用途を持っています。これらの素材の違いを理解することで、より効果的な切削・成形作業が可能となるでしょう。さらに、どちらの素材を使用するべきかを見極めることで、作業効率や品質向上につながるかもしれません。

この記事では、SKD11とSKD61の違いについて、詳細に解説していきます。素材の特性、使い道、そしてそれぞれのメリットやデメリットについても触れていきます。切削・成形技術を追求する皆さんにとって、是非知っておくべき情報となるでしょう。さあ、一緒に理解を深めていきましょう。

SKD11とSKD61の基本的な違い

SKD11とSKD61の材質概要

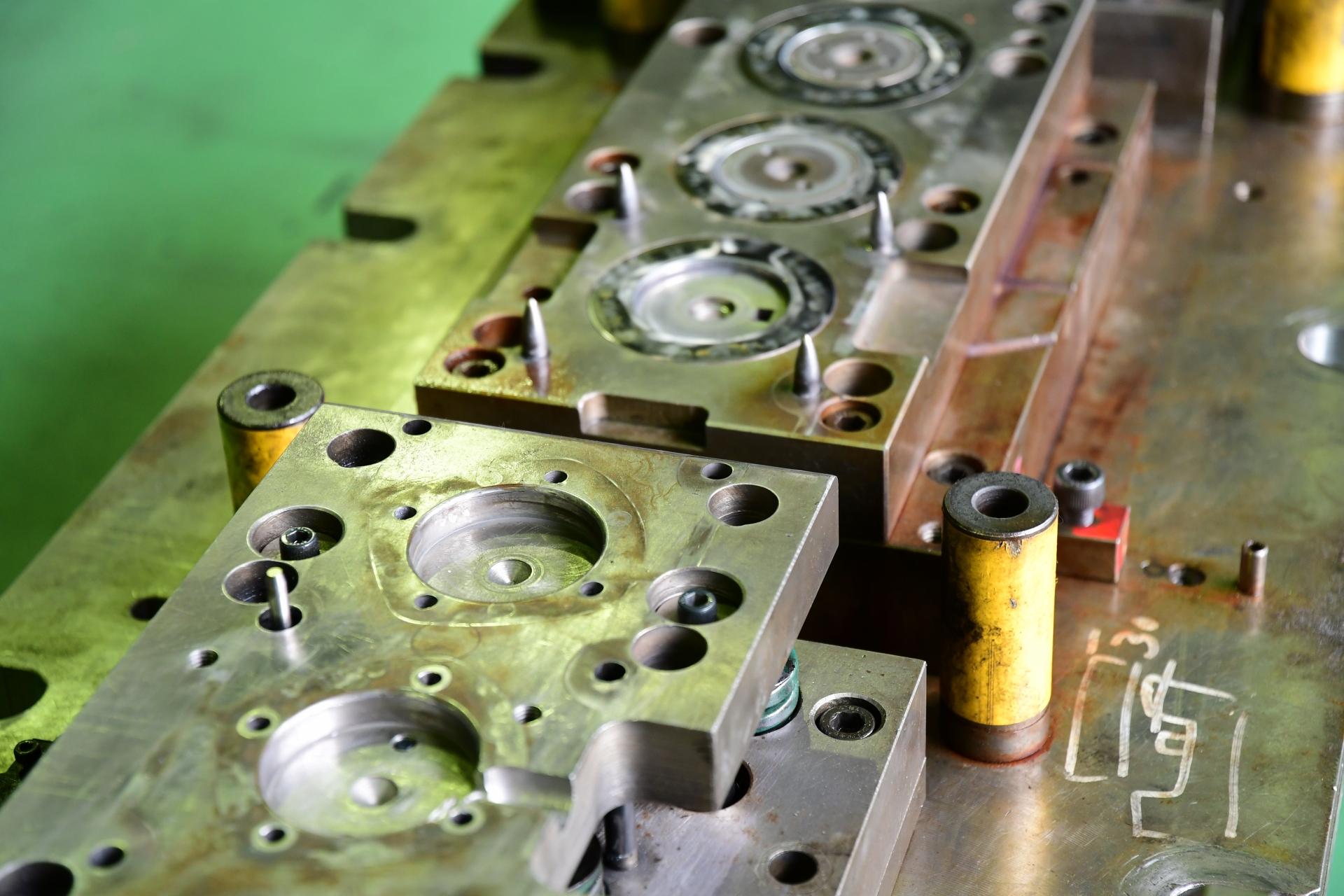

SKD11とSKD61は、金属加工の分野で広く利用される工具鋼ですが、その特性には重要な違いがあります。SKD11は冷作用途に適した材質であり、耐摩耗性に優れ、精密な切削作業に必要な寸法の安定性を提供します。一方、SKD61は熱間作業に適しており、高温下での強度と靱性が要求される場面で活躍します。たとえば、SKD11はダイスやパンチなどの冷間プレス金型に適しており、一方SKD61はアルミニウムやマグネシウム合金のダイカスト金型など高温での成形作業に使用されます。このように、SKD11とSKD61はそれぞれ特有の用途に合わせて選ばれ、切削や成形技術者にとって適切な材質を選定することが、製品の品質と生産性を左右する重要な要素です。最適な材質を選ぶことで、工具の耐用年数を延ばし、コスト削減にも寄与します。

化学成分の比較

SKD11とSKD61は、いずれも切削・成形技術者にとって重要な材料ですが、これらの鋼種の違いを正確に理解することは、最適な材料選択に不可欠です。SKD11は、高炭素とクロム含有量により優れた耐摩耗性と硬度を有し、主に冷間作業に適しています。一方、SKD61は、モリブデンとバナジウムの添加によって高温強度が向上しており、熱間作業に最適です。

たとえば、金型のパンチやダイなどの冷間加工用途にはSKD11が好まれるのに対し、プラスチック成形のホットワーク用ダイや押出し金型など、高温下での使用が求められる状況ではSKD61が選ばれることが多いです。また、SKD61は焼き入れ後の寸法安定性に優れており、精密な成形が要求される場合に有利です。

結論として、SKD11とSKD61は、それぞれ特定の加工環境や用途に最適化されています。技術者は、対象となる作業内容と材料の特性を熟知することで、耐久性と効率の面で最適な成果を得るための選択が可能となります。

硬度の違い

SKD11とSKD61の違いとして最も注目すべきは硬度です。SKD11は冷間加工用の工具鋼で、摩耗に強く硬いため、冷間プレスやパンチングの金型に適しています。一方、SKD61は熱間加工用の工具鋼で、高温になっても硬度が保たれる特性を持ち、ダイカストや鍛造などの金型に用いられます。例えば、自動車の部品製造における金型では、硬度や耐熱性が要求されるため、SKD61が好まれます。しかし、精密な冷間加工を行う場合は、SKD11の方が硬度が高いため、より適していると言えるでしょう。結論として、SKD11とSKD61はそれぞれに適した用途があり、これらの特性を理解することが、効率的で高品質な金型製造に繋がります。

熱処理による特性変化

SKD11とSKD61は、切削・成形技術者にとって非常に重要な工具鋼ですが、それぞれ特性が異なります。SKD11は高炭素、高クロム鋼であり、耐摩耗性に優れています。これは、精密な型の製造に使われることが多く、細かい作業に適しています。一方、SKD61は高靭性を持つホットワーク鋼で、耐熱性に特化しています。このため、高温での成形作業や、長時間の使用に耐えることができる金型作りに利用されます。

例えば、プラスチックの射出成形金型には、耐摩耗性を重視したSKD11が選ばれることが多いです。対してアルミニウムのダイカストや鍛造など、より高温での作業を要する場合には、SKD61が用いられるのが一般的です。

したがって、技術者はこれらの違いを理解して適材適所に鋼材を選定することが重要です。SKD11とSKD61は、それぞれ異なる特性を持ち、その性質を最大限に活かすことで、精密かつ効率的な製造が可能になるのです。

SKD61についての詳細解説

SKD61の主な用途

SKD11とSKD61はどちらも工具鋼の一種であり、切削・成形技術者には欠かせない素材です。しかし、それぞれには異なる特性があり、適した用途が異なります。SKD11は耐摩耗性に優れ、精密な切削作業に適しています。それに対し、SKD61は耐熱性が高く、アルミダイカスト金型などの高熱環境下で使用されることが多いです。例を挙げると、SKD11はプラスチック成形金型やパンチの材料として広く利用されています。一方、SKD61はホットワークに適しており、高温で金属を加工する際の金型材料として好まれます。結論として、SKD11とSKD61はそれぞれ特定の作業条件に適した特性を持つため、用途に応じた選択が必要不可欠です。

SKD61の特性と加工性

SKD11とSKD61の材料は切削・成形技術者にとって欠かせない工具鋼ですが、その特性は明確に異なります。SKD11は高炭素・高クロムを含む鋼で、耐摩耗性や寸法安定性が高いのが特徴です。一方、SKD61はより良い耐熱性を持ち、高温下での強度や靭性に優れています。

具体的な例を挙げると、SKD11はプレス金型やゲージ類、冷間鍛造ダイスなどの製造に適しており、精密な成形が要求される場面で力を発揮します。これに対してSKD61は、アルミニウム押し出し金型やダイカスト金型など高温での使用が前提の工具に適用されます。これはSKD61の有する耐熱性が求められるためです。

結論として、SKD11とSKD61は使用される環境と目的に応じてその性能を最大限に活かすことができる鋼材と言えます。技術者は、それぞれの材料の特性を理解し、適切な選択を行うことが求められます。

SKD61の耐熱性と耐摩耗性

SKD11とSKD61とは、切削や成形工程において広く利用される工具鋼の種類であり、それぞれ特有の特性を持っています。とりわけSKD61は、耐熱性に優れた特性があるため、高温環境での作業に適しています。さらに、耐摩耗性も高く、長期間にわたる使用に耐えることができるため、金型の寿命を延ばすことが可能となります。具体例を挙げると、アルミニウムや亜鉛などの非鉄金属のダイカスト金型に適しており、これらの金属は加熱時に軟化しやすいため、耐熱性が求められるのです。一方、SKD11は冷作用工具鋼としての特性が強調されており、一般的には冷間加工に適する材料です。これらの違いを理解し、適切な材料選びを行うことは、切削・成形技術者にとって非常に重要です。だからこそ、それぞれの特性を生かした適材適所の選択が求められるのです。

SKD11の特徴と加工方法

SKD11の主な使用用途

SKD11とSKD61は、ともに工具鋼の分類に属し、精密な切削や成形技術を要する工業分野で重宝される素材です。しかし、両者には決定的な違いがあります。SKD11は冷工用の鋼材として知られ、耐摩耗性に優れているため、打ち抜きや圧縮などの冷間加工に適しています。一方、SKD61は熱間加工に対する耐性が強い鋼であり、アルミニウムダイカストの金型など高温での加工が求められる環境での使用に適しています。

例えば、精密な模型や金型を作成する際、SKD11はその高い耐摩耗性により、繊細なディテールを長時間維持することが可能です。対照的に、SKD61は、高温下での強度を維持する能力が高いため、連続した高温での成形作業に耐えうる金型を作成する際に適しています。

最終的にこれらの鋼が用いられる場面は、それぞれの特性に最適化された用途になります。SKD11とSKD61を適切に選ぶことで、工具の寿命を延ばし、生産効率を高めることができます。切削・成形技術者は、これらの違いを正確に理解し、最適な素材選びを行うことが必要不可欠です。

SKD11の成分と硬度

SKD11とSKD61は、どちらも冷間及び熱間の金属加工に使用される工具鋼でありますが、化学成分と熱処理後の性質に違いがあります。特に、SKD11は高炭素クロム鋼として知られ、耐摩耗性と硬さを兼ね備えており、冷間加工用として適しています。一方、SKD61はより高温での強度が求められる熱間加工向けに開発された鋼で、耐熱性が特長です。

例えば、SKD11はパンチやダイスなどの冷間加工工具に使用されることが一般的であり、その硬度と耐摩耗性は精密な切削作業に理想的です。対してSKD61は、プラスチック成形の金型やホットスタンピングに多く用いられ、高温下での強度と熱衝撃への耐性が求められます。

したがって、適用する加工方法や加工する材料の性質を理解し、それぞれの鋼材が持つ特性を活かすことが、切削・成形技術者にとって重要です。SKD11は硬さと耐摩耗性、SKD61は耐熱性と耐熱衝撃性でそれぞれの分野において優れた性能を発揮します。これらの情報を踏まえ、最適な材料選定を行うことが、効率的かつ品質の高い生産を実現するための鍵となります。

SKD11の処理・加工方法

SKD11とSKD61では、耐摩耗性や耐熱衝撃性などの特性が異なります。切削・成形技術者にとって、これらの違いは加工方法に直接影響を与えるため、非常に重要です。例えば、SKD11は高い耐摩耗性を持っているため、精密な金型加工に適しています。一方、SKD61は耐熱衝撃性に優れており、アルミニウム合金などの高温でのプレス加工に適しています。したがって、SKD11は冷間加工用として、SKD61は温間加工用として使い分けることが一般的です。この材質の違いを理解し、それぞれの特性に合わせた刃物や加工条件を選定することが、技術者にとって重要なポイントとなります。最適な材料を選ぶことで、製品の品質を高め、生産性を向上させることが可能です。

SKD11とSKD61の比較表と選び方

比較表による両材料の特性の理解

切削・成形技術者にとって、使用する材料の特性を理解することは極めて重要です。特に、金型材料として広く用いられるSKD11とSKD61ですが、これらは似て非なる特性を持っています。SKD11は高炭素高クロムを含有する鋼で、耐摩耗性に優れ硬さも保ちます。そのため、精密な切削加工や冷間プレス金型に適しています。一方、SKD61は、熱間加工に適した特性を持つ材料で、耐熱衝撃性や強度が高いため、ダイカストや押出し金型など高温での加工に適しています。

これらの違いを具体例で見ると、自動車の部品製造などでは、細かい形状を冷間で加工する際にはSKD11が選ばれ、エンジン部品のように高温で成形する必要がある場合にはSKD61が選ばれる傾向にあります。

まとめると、SKD11は耐摩耗性が重視される場面に、SKD61は耐熱性が必要な場面に適しており、技術者は使用目的に応じて選定する必要があります。それぞれの材料の特性を正確に理解し適材適所で使用することが、製品品質の向上に繋がります。

用途に応じた選択基準

切削・成形技術者の間では、工具鋼の選定が製品品質を左右する重要な要素であり、特にSKD11とSKD61の違いに注目が集まっています。これらは共に冷間作業鋼でありながら、それぞれに独特な特性を持っています。

SKD11は、高炭素・高クローム鋼であり、優れた摩耗抵抗と硬度を有しているため、切削工具や成形型に広く利用されています。具体的な例としては、精密な金型が求められる電子部品の型に用いられることが挙げられます。一方、SKD61は耐熱性に優れ、高温下での強度保持が特徴です。そのため、アルミニウム合金のダイカスト型や押出し型など、高温での作業が必要な場面で選ばれることが多いです。

結局のところ、用途に最適な材質を選択することが肝心です。耐摩耗性や耐熱性といった特性を考えた際、SKD11は摩耗に強く精密な作業に、SKD61は高温環境下での安定した作業に、それぞれ適していると言えるでしょう。適切な材料選びによって、加工品の品質向上とコスト削減を図ることができます。

切削・成形技術者の視点から見た適材適所

切削・成形技術者にとって、材料の性質を理解することは極めて重要です。特に、金型鋼の代表格であるSKD11とSKD61との違いを把握することは、より効果的なツール設計につながります。SKD11は耐摩耗性に優れ、高い硬度を保持するので、精密なプレス金型や高い強度が求められる冷間工具に適しています。一方、SKD61は耐熱性に優れ、強靭性がありますから、長時間の加熱に耐えるホットワーク金型に最適です。例えば、自動車部品の成形にはSKD61がしばしば用いられ、その耐熱性は高温下でも金型の寿命を延ばすことに役立ちます。これらの特性を理解し、適材適所で使用することで、製品の品質向上と生産効率の向上が期待できます。最終的に、SKD11とSKD61は異なる強みを持っており、目的に応じた選択が重要であると結論づけられます。

SKD11とSKD61の選択ガイド

どちらの材料を選ぶべきか?

SKD11とSKD61は共に工具鋼の一種であり、切削や成形を行う技術者にとっては選択が非常に重要です。SKD11は耐摩耗性に優れ、冷間作業に適している一方で、SKD61は高温強度と耐熱衝撃性に優れており、特に温間作業に適しています。例えば、精密な金型を製作する際にはSKD11が選ばれることが多く、逆に鋳造金型やダイカスト金型など高温での成形を要する場合はSKD61が選ばれる傾向にあります。これらの材質はそれぞれ特有の特性を持っており、使用する場面や目的によって適切な材料を選ぶ必要があるのです。結論として、技術者は作業の性質をしっかりと把握し、SKD11とSKD61の特性を理解した上で、適した材料を選択することが重要です。

各種用途に最適な材料の選定方法

切削・成形技術者にとって、材料選びは製品の品質を左右する重要な工程です。特に金型用鋼の選定には、SKD11とSKD61のような種類があり、それぞれの特性を理解することが不可欠です。SKD11は高炭素・高クロム鋼であり、耐摩耗性に優れています。これは精密なプレス金型や長寿命を要求される冷間工具に適していると言えます。一方、SKD61は透熱性が高く、加熱時の変形が少ないことが特徴です。そのため、アルミダイカスト金型やプラスチック成形金型のように、高温での使用が求められる場面で力を発揮します。例えば、SKD61はオートバイのエンジン部品の金型に使用されることが多いです。両者を比較するとき、SKD11は硬度と摩耗に強い一方、SKD61は熱衝撃に強く加工しやすいという違いがあり、それぞれの用途に適した材料を選ぶことが求められます。よって、成形技術者はこれらの特性を踏まえ、製品ごとの要求スペックに最適な材料を選定することが重要です。

長期使用における材料の振る舞い

切削・成形技術者が最も注目するべき点は、使用する材料の特性です。特に、金型材料として広く使用されるSKD11とSKD61では、耐熱性や硬度などに違いがあります。SKD11は高い耐摩耗性を持つため、精密なプレス金型やスリッターナイフなどの工具に利用されます。一方、SKD61は耐熱衝撃性に優れており、アルミニウムダイカスト金型や押出し金型など高温での強度が求められる用途に適しています。

例えば、SKD11は、プラスチック金型に使われる際、その硬質な性質が長期にわたる使用でも摩耗しにくさを保つという利点があります。SKD61もまた、連続して高温にさらされる金型に用いられる際、耐熱クラックに強いため、金型の寿命を延ばすことができます。

このように、SKD11とSKD61はそれぞれに適した用途があり、特性を理解することでより適切な材料選びが可能となります。材料の違いを把握し、適切な使用を心がけることが、長期にわたる製品品質の保持とコスト削減につながると結論付けられます。

業界用語と材料選定のポイント

切削・成形技術における業界用語の解説

工業分野において、SKD11とSKD61はよく耳にする重要な用語ですが、この二つの材質は何が違うのでしょうか。SKD11は耐摩耗性に優れ、冷間工具鋼として利用されます。そのため、精密な金型や切削用工具などに適しており、硬さと耐久性が求められる使用環境下での性能が期待できます。

対して、SKD61は熱間工作用のツールスチールで、高温下でも硬さを保ち、耐熱性に優れる特徴があります。そのため、アルミニウム押出し用の金型や鋳造用の金型など、高温状況での作業に適しています。具体例を挙げると、プラスチック射出成形で使用されるホットランナー金型などがSKD61で作られることが多いです。

つまり、SKD11は耐摩耗性に、SKD61は耐熱性に長けているということです。なお、これらはどちらもツールスチールの一種でありながら、用途に応じて選択する必要があることを理解することが、切削・成形技術者にとって必須です。適切な材料選択により、製品の品質向上とコスト削減を実現することが可能です。

材料選定で重要なポイント

切削・成形作業において、使用する工具鋼の選定は非常に重要です。特に、SKD11とSKD61は、それぞれの特性が異なるため、用途に応じた選定が求められます。SKD11は耐摩耗性に優れ、精密な切削作業に適しています。例えば、複雑な形状を持つ金型の製造に多く用いられます。一方、SKD61は耐熱性が高く、高温での強度を保つことができるため、アルミニウムや亜鉛などの非鉄金属のダイカスト金型に使用されることが一般的です。これらの違いを踏まえ、SKD11は精密な切削が求められる場合に、SKD61は高温下での作業が予想される場合に適していると結論づけることができます。適切な材料選定により、工具の寿命を延ばし、作業効率を高めることが可能になります。

実例に見る材料選定の現場からのアドバイス

切削・成形技術者の皆さんがよく直面する問題の一つに、適切な工具鋼を選定することがあります。特に、SKD11とSKD61は日本で広く使われている冷間・熱間作業用の鋼材で、その違いを理解することは極めて重要です。SKD11は耐摩耗性と硬度に優れており、精密な冷間加工に最適です。例えば、精密金型のパンチやダイスに使用されます。一方、SKD61は高靱性と耐熱衝撃性を持ち合わせており、熱間プレス金型や鍛造ダイなど高温下での作業に適しています。

このように、SKD11は冷間加工に、SKD61は熱間加工に特化しているという明確な違いがあります。これらの特性を踏まえ、使用する工程の要件に応じて適切な材料を選ぶことが、製品の品質と工程効率の向上に直結します。最終的に、SKD11とSKD61の違いを理解し、それぞれの長所を活かした材料選定を行うことが、技術者にとって不可欠なスキルとなるのです。

まとめ

SKD11とSKD61は切削や成形に使用される材料であり、それぞれ異なる特性を持っています。SKD11は冷間作業用の工具鋼であり、高い硬度と耐摩耗性を持っています。一方、SKD61は熱間作業用の工具鋼であり、高温下での強度や耐熱性に優れています。これらの違いを理解することで、適切な材料を選択し、作業効率を向上させることが可能です。また、適切な熱処理を行うことで、それぞれの特性を最大限に活かすことができます。

コメント