「S50Cの旋盤加工を行いたいけれど、最適な切削条件がわからない…」そんな悩みを抱えている方はいませんか?このガイドは、旋盤加工の世界で最高の結果を出すために必要な情報を提供します。

S50Cは、その優れた機械的特性から多くの産業で重宝されていますが、加工方法や条件によって仕上がりに大きな差が生じることがあります。特に切削条件は、加工の効率や品質に直結する重要な要素です。

このコンテンツでは、S50Cの旋盤加工における最適な切削条件について詳しく解説します。具体的な数値や例を挙げながら、切削速度、送り、切削深さなど、実践的な情報をお届けしますので、初心者の方でも安心して取り組むことができるでしょう。

旋盤加工の成果を最大限に引き出したい、または作業効率を向上させたいと考えている方々にとって、これは必見のガイドです。さあ、一緒に理想の加工条件を見つけていきましょう!

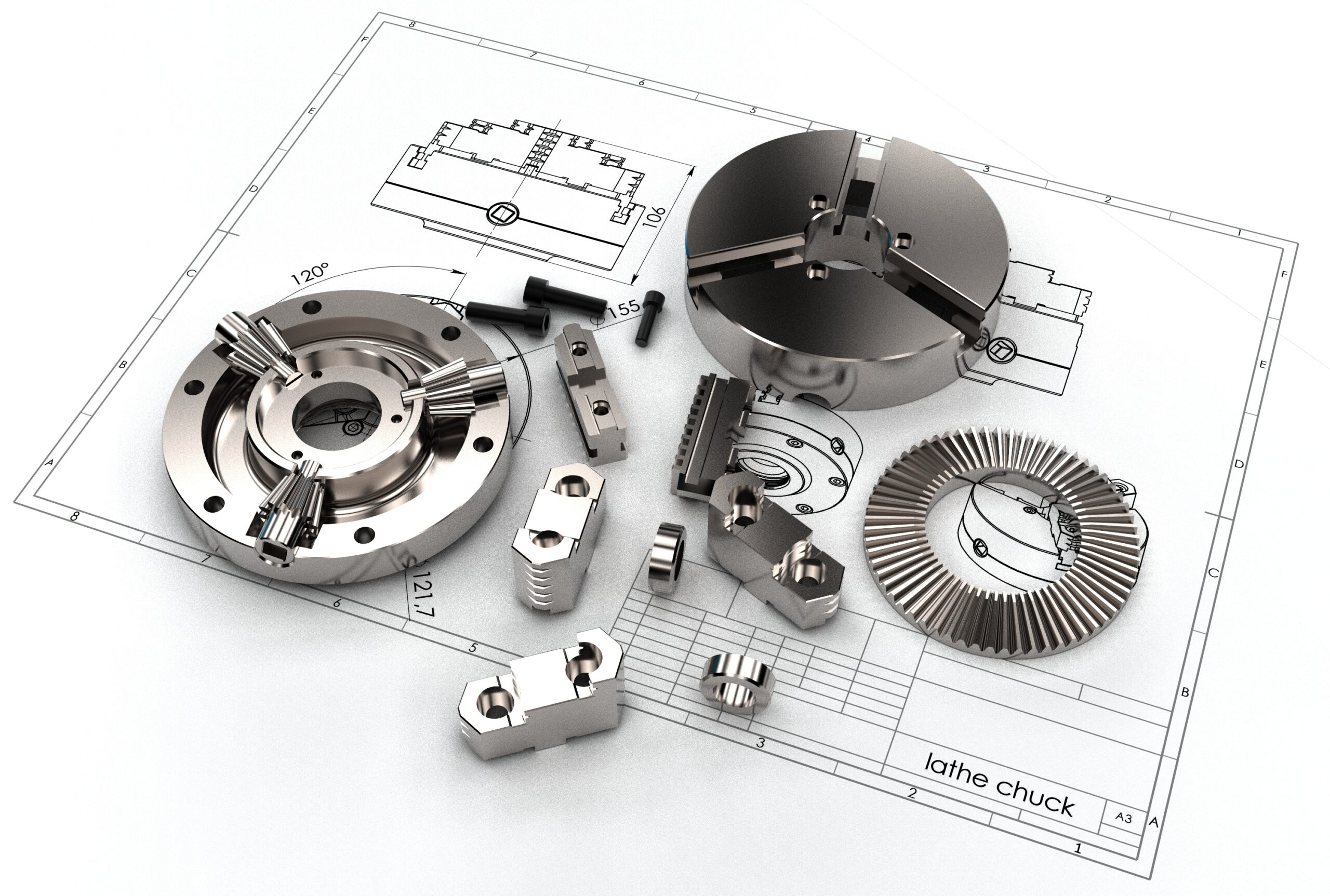

1. S50Cの旋盤加工における最適な切削条件

S50Cは機械構造用炭素鋼であり、良好な機械的特性を持ちながら、加工性も優れています。旋盤加工時に最適な切削条件を設定するためには、S50C材の特性に応じた適切な条件を選定することが重要です。

1-1. S50C材の特性とその影響

S50Cは以下の特性を持つため、加工時に考慮すべきポイントがあります。

- 機械的特性: S50Cは高い引張強度と靭性を持つため、強度の要求が高い部品の加工に適しています。ただし、その強度により加工中に発生する切削熱や摩耗が大きくなる可能性があります。

- 硬度: 比較的高い硬度(HB 170~250)を持っており、切削時に工具の摩耗が発生しやすいです。したがって、切削工具や切削条件の最適化が求められます。

- 耐摩耗性: 高い耐摩耗性を持つため、加工中に工具の寿命を延ばすためには適切な冷却と切削条件の管理が必要です。

1-2. 切削条件の基本要素

S50Cの旋盤加工における切削条件は以下の基本要素を最適化することが重要です。

- 切削速度: 切削速度は工具の摩耗を抑えつつ、効率的に加工するために最適化する必要があります。切削速度が速すぎると工具の摩耗が早く、遅すぎると生産性が低下します。

- 送り速度: 送り速度も重要な要素です。送りが速すぎると加工精度が低下し、遅すぎると加工時間が長くなります。最適な送り速度を選定することで、精度と生産性を両立できます。

- 切り込み量: 切り込み量は一度に削る量を指し、大きすぎると工具に負担がかかり、精度が低下する可能性があります。適切な切り込み量を設定することが重要です。

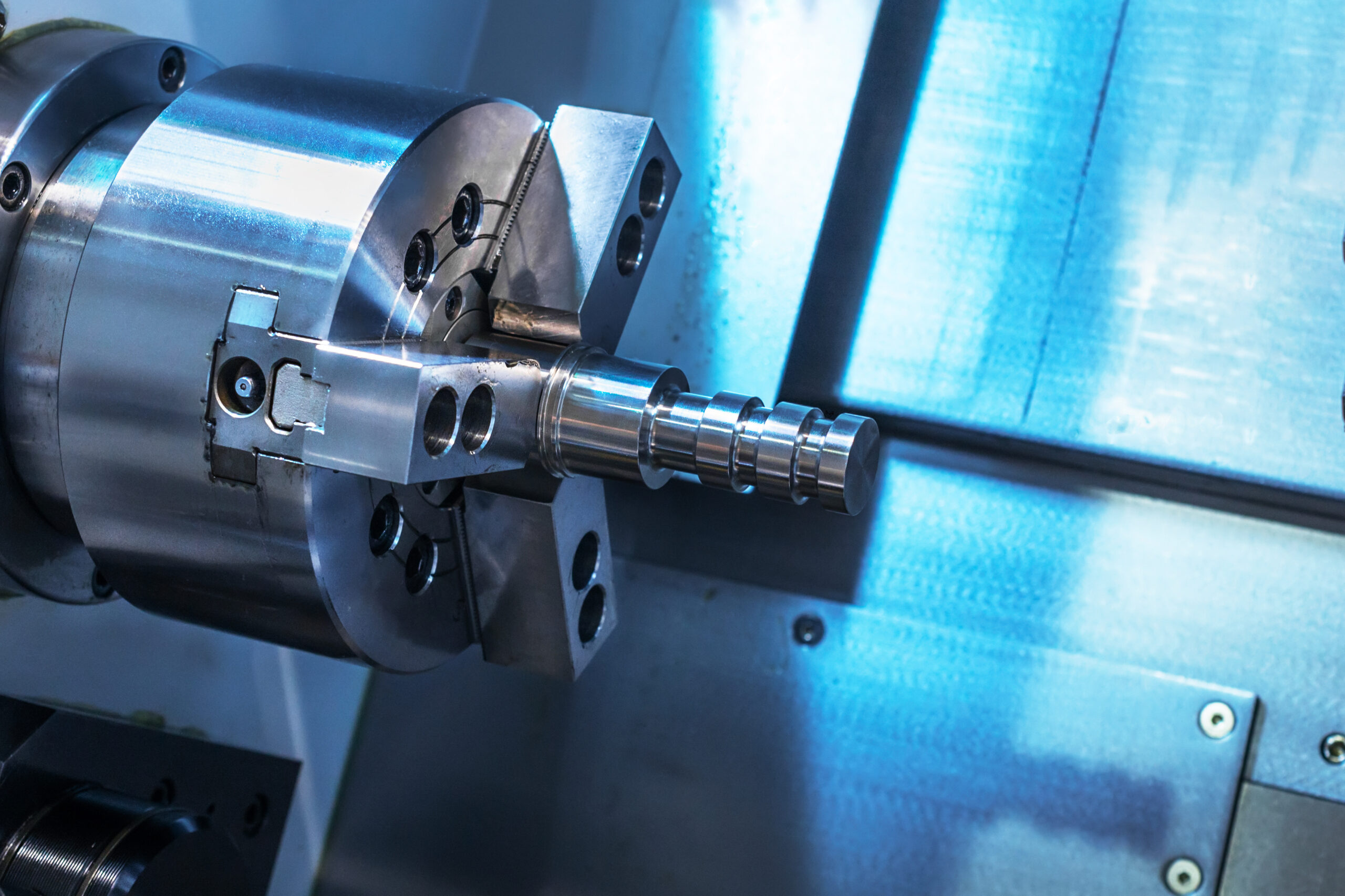

1-3. 切削速度と送り速度の最適化

S50C材の旋盤加工において、切削速度と送り速度は生産性と品質に大きく影響します。以下のポイントを考慮して最適化を図ります。

- 切削速度: 通常、S50Cの切削速度は100~150m/min程度が推奨されます。ただし、使用する工具の材質や加工内容によって調整が必要です。一般的な炭素鋼用の工具を使用する場合、切削速度を過度に高くすると工具が早く摩耗するため、適度な速度に保つことが重要です。

- 送り速度: 送り速度は加工精度を確保しつつ、生産性を向上させるために重要です。S50Cの加工では、送り速度は0.1~0.3mm/revが一般的な範囲です。高精度を求める加工には低い送り速度が適していますが、大量生産の場合は少し速い送り速度で効率を高めることが可能です。

最適な切削条件を選ぶことで、S50C材の加工精度と工具の寿命を最適化し、コスト削減と生産性の向上が可能となります。

2. S50Cの旋盤加工における具体的なポイント

S50C材を旋盤加工する際には、適切な切削工具や切削液を選定し、加工精度を高めるためのテクニックを駆使することが重要です。これにより、効率的かつ高精度な加工が実現します。

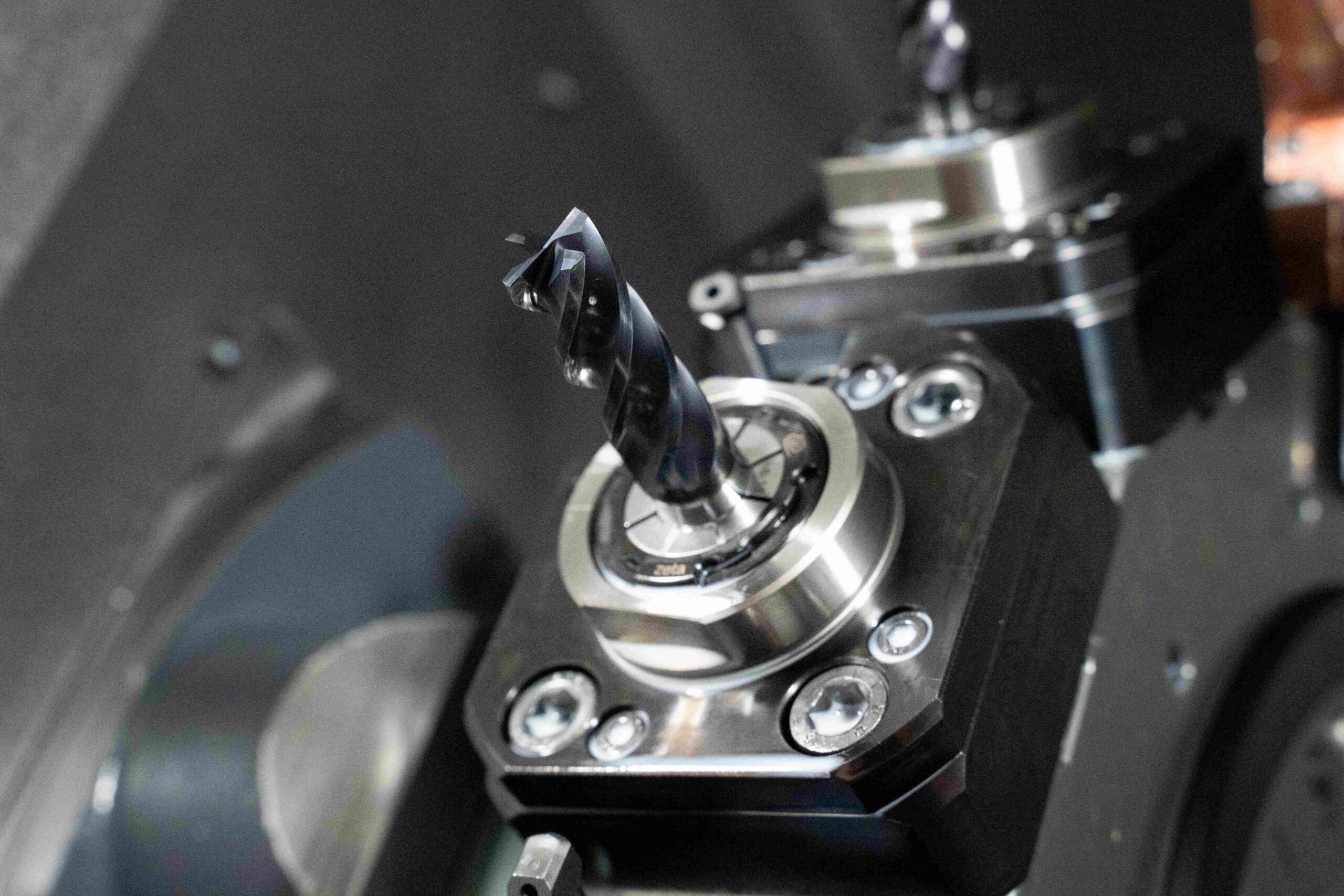

2-1. 切削工具の選定

S50C材の旋盤加工において、切削工具の選定は重要な要素です。以下の点を考慮して工具を選定します。

- 工具材質: S50Cは比較的硬度が高いため、耐摩耗性の高い工具材質を選定する必要があります。一般的には、超硬合金(Carbide)や高速度鋼(HSS)などが推奨されます。超硬合金は高い耐摩耗性を持ち、長寿命の加工が可能です。

- 工具の形状: 切削の種類(外径加工、内径加工、溝加工など)によって工具の形状を選びます。例えば、外径加工ではセミフィニッシュ用の工具、内径加工では小さな刃先角度の工具が適しています。

- コーティング: S50Cのような硬い材質には、TiN(チタンナイトライド)やTiAlN(チタンアルミニウムナイトライド)などのコーティングが施された工具が適しており、摩耗を抑え、切削性を向上させます。

2-2. 切削液の役割と選び方

切削液は加工時の温度上昇を抑え、工具の寿命を延ばし、加工精度を維持するために重要な役割を果たします。以下のポイントを考慮して選定します。

- 冷却効果: S50Cは切削中に熱を多く発生するため、冷却効果の高い切削液が求められます。一般的に、水溶性の切削液が使用され、冷却性能が高く、加工中の熱変形を抑制します。

- 潤滑性: 潤滑性が高い切削液は、摩擦を減少させて工具の寿命を延ばします。特に、高速切削時や重切削時には高潤滑性の切削液を使用することで、摩耗を防ぎ、加工面の仕上がりが向上します。

- 清浄性: 切削液は加工中に切り屑を洗い流す役割もあります。清浄性が高い切削液を選ぶことで、切り屑が加工面や工具に付着することを防ぎます。

2-3. 加工精度を高めるためのテクニック

加工精度を高めるためには、以下のテクニックを実施することが効果的です。

- 適切な切削条件の設定: 過剰な切削速度や送り速度は、加工精度に悪影響を与えることがあります。S50Cの加工時には、材料の硬度に応じた適切な切削速度(100~150m/min)や送り速度(0.1~0.3mm/rev)を設定することが重要です。

- 切り込み量の調整: 初回の切り込み量を大きくしすぎると、工具に過度な負荷がかかり、加工精度が低下します。適切な切り込み量を選び、特に仕上げ加工時には小さな切り込みで精度を高めることが求められます。

- 工具の状態確認: 定期的に工具の状態を確認し、摩耗や欠けが発生していないかチェックします。工具が摩耗していると、加工精度に悪影響を与えるため、早期に交換または再研磨を行います。

- 振動の抑制: 旋盤加工中に発生する振動は、加工面の精度を低下させます。加工中に振動が発生している場合は、機械の安定化や切削条件の微調整を行い、振動を抑えることが精度向上につながります。

これらのポイントを適切に実施することで、S50C材の旋盤加工時に高い精度と生産性を実現できます。

3. S50Cの旋盤加工におけるドライ加工の条件

S50C材の旋盤加工において、ドライ加工は切削液を使用しない加工方法であり、環境への負荷を減らし、コストを抑えることができる一方で、適切な切削条件と注意が必要です。

3-1. ドライ加工のメリットとデメリット

メリット

- コスト削減: 切削液の使用を避けることで、切削液の購入・管理・廃棄にかかるコストを削減できます。

- 環境への配慮: 切削液を使用しないため、廃液処理の必要がなく、環境に優しい加工が可能です。

- 清掃が簡単: 切削液の飛散や切り屑が付着することがないため、後処理や清掃作業が少なくなります。

- 作業環境の改善: 切削液による不快な臭いや蒸気が発生しないため、作業環境が改善されます。

デメリット

- 工具寿命の短縮: 切削液による冷却と潤滑がないため、工具の摩耗が進みやすく、工具寿命が短くなる可能性があります。

- 熱管理の難しさ: 切削中に発生する熱を効果的に処理できないため、加工中の温度上昇が問題となり、変形や仕上がりに影響を与えることがあります。

- 摩擦の増加: 切削液による潤滑がないため、摩擦が増加し、切削力が高くなり、加工精度や表面品質に影響を及ぼすことがあります。

3-2. ドライ加工に適した切削条件

ドライ加工を行うためには、適切な切削条件を設定することが重要です。以下の条件を参考にしてください。

- 切削速度: ドライ加工では切削液を使用しないため、切削速度は通常よりやや低めに設定する必要があります。推奨される切削速度は、S50Cのような中程度の硬さを持つ材料の場合、80~120m/minが目安となります。

- 送り速度: 送り速度は切削速度と合わせて、過度の摩耗を防ぐため、0.1~0.2mm/revの範囲で調整します。高すぎる送り速度は工具への負荷を増加させ、摩耗を早める可能性があります。

- 切り込み量: 初回の切り込み量は少なめに設定し、0.2~0.5mm程度が一般的です。仕上げ加工では、より小さな切り込み量(0.1mm程度)が推奨されます。

3-3. ドライ加工時の注意点

ドライ加工を実施する際には、以下の注意点に気をつける必要があります。

- 工具の冷却と潤滑: 切削液を使用しないため、工具が過度に熱を持たないように切削速度や送り速度を調整します。また、工具材質としてコーティング工具(例えば、TiAlNコーティング工具)を使用することで、摩耗を抑制し、熱対策にも役立ちます。

- 熱管理: ドライ加工では熱がたまりやすく、温度上昇による変形や精度低下を防ぐために、適切な切削条件の選定が重要です。加工中に工具温度が上昇しすぎないように気をつけ、適度な切削条件を設定しましょう。

- 振動の抑制: ドライ加工では潤滑がないため、振動が発生しやすくなります。振動が強いと加工精度が低下するため、機械の安定性を高めるために切削条件や工具の選定に工夫が必要です。振動防止のため、加工条件や工具の調整を行いましょう。

- 切り屑の管理: 切削液を使用しない場合、切り屑が機械や部品に残りやすくなるため、定期的な切り屑の除去が必要です。切り屑が加工面に付着することを防ぐために、清掃や排出システムの導入を考慮します。

これらの条件を適切に設定し、注意点を守ることで、S50Cのドライ加工を効果的に行うことが可能です。

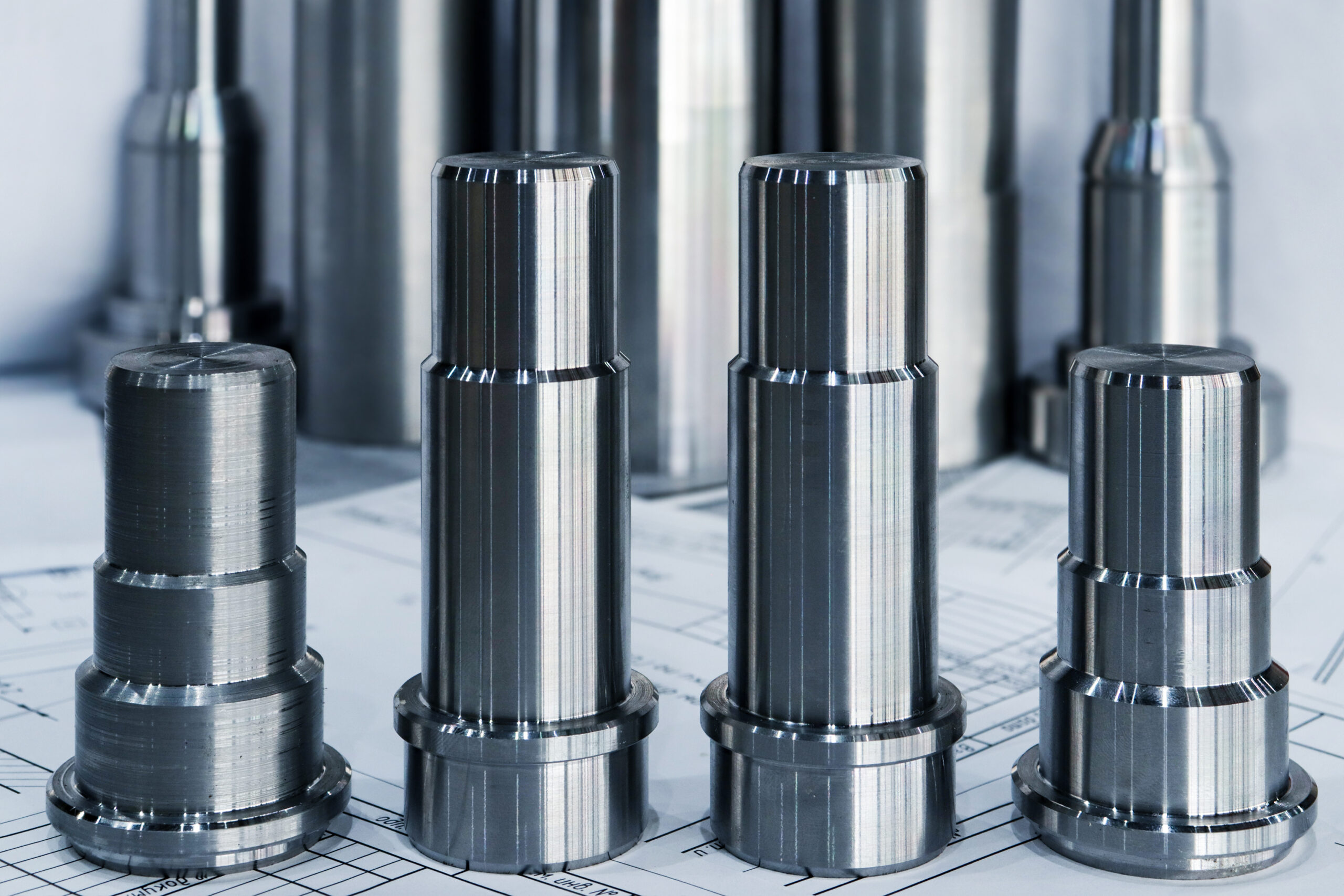

4. S50Cの旋盤加工における高品質な加工品を作るための技術

高品質な加工品を作成するためには、加工中の管理と技術的な工夫が不可欠です。S50Cの旋盤加工においては、仕上げ方法、品質管理、トラブルシューティングを適切に行うことで、精度の高い部品を作り上げることが可能です。

4-1. 加工後の仕上げ方法

加工後の仕上げは、製品の精度や表面品質に大きな影響を与えるため、慎重に行う必要があります。以下の方法が一般的です。

- 研磨: 仕上げ研磨を行うことで、加工面の粗さを減らし、表面の仕上がりを向上させます。特に高精度を要求される部品には必須の工程です。S50Cは硬度が高いため、研磨の際は適切な研磨材を選ぶことが重要です。

- バリ取り: 切削後に残るバリを取り除くことで、部品の使用時に問題が起こらないようにします。バリ取りは手作業または専用の機器を使って行います。

- 洗浄: 加工後は切り屑や油分をきれいに洗浄することが重要です。部品の清潔度は品質を決定する要素の一つです。

- 仕上げ工具の使用: 精密な仕上げを実現するために、特に仕上げ専用の工具を使用することで、より高精度の表面仕上げが可能です。仕上げ用の工具は、切れ味が良く、熱を発生させにくい特徴があります。

4-2. 品質管理の重要性

高品質な加工品を作成するためには、品質管理が非常に重要です。以下の方法で品質を確保します。

- 寸法検査: 加工後の寸法を精密に測定し、設計仕様に一致しているか確認します。非接触型の測定機器やマイクロメーターを使用して精度の高い測定を行います。

- 表面粗さの測定: 表面の仕上がりが製品の性能に影響を与える場合があります。専用の表面粗さ測定機を使用して、加工後の表面の状態を確認します。

- 機械のメンテナンス: 加工精度を保つために機械の定期的なメンテナンスが重要です。機械の軸のずれや振動が発生しないように、定期的な点検を行い、修正します。

- トレーサビリティの確保: 部品の履歴を追跡できるようにすることで、品質問題が発生した場合に迅速に原因を特定できるようになります。

4-3. トラブルシューティングと改善策

加工中に発生する可能性のある問題について、事前に対策を講じておくことが重要です。以下は、よく発生するトラブルとその改善策です。

- 工具摩耗: 高い切削温度や過剰な切削力によって工具が摩耗しやすくなります。これを防ぐためには、適切な切削条件(切削速度、送り速度)を設定し、工具材質を選定します。工具交換のタイミングを適切に管理することも重要です。

- 加工精度の低下: 精度が悪くなる原因として、機械の誤差や振動があります。これを改善するためには、機械の設置状態を安定させ、振動防止機構を導入することが有効です。また、治具の精度も確認し、改善が必要であれば修正します。

- 表面粗さが悪い: 表面に傷や不均一な仕上げが見られる場合、切削条件や工具の状態を見直す必要があります。必要に応じて仕上げ加工を行い、研磨やバリ取りを追加で実施します。

- 異常振動: 切削中に振動が発生すると加工精度が低下し、部品の品質に影響を与えます。振動の原因は、工具の欠損や機械の不具合など様々です。振動対策としては、適切な切削条件の見直し、工具の交換、機械の点検が必要です。

これらの技術や対策を適切に実行することで、S50C材の旋盤加工において高品質な部品を作成することができます。

まとめ

S50Cの旋盤加工における最適な切削条件は、切削速度、送り速度、切削深さを考慮することが重要です。一般的には、切削速度は80〜150m/min、送り速度は0.1〜0.3mm/rev、切削深さは1〜3mmが推奨されます。材料特性や工具の種類に応じて調整が必要です。