自動盤メンテナンスのプロが教える!トラブルを防ぐ定期チェックリスト

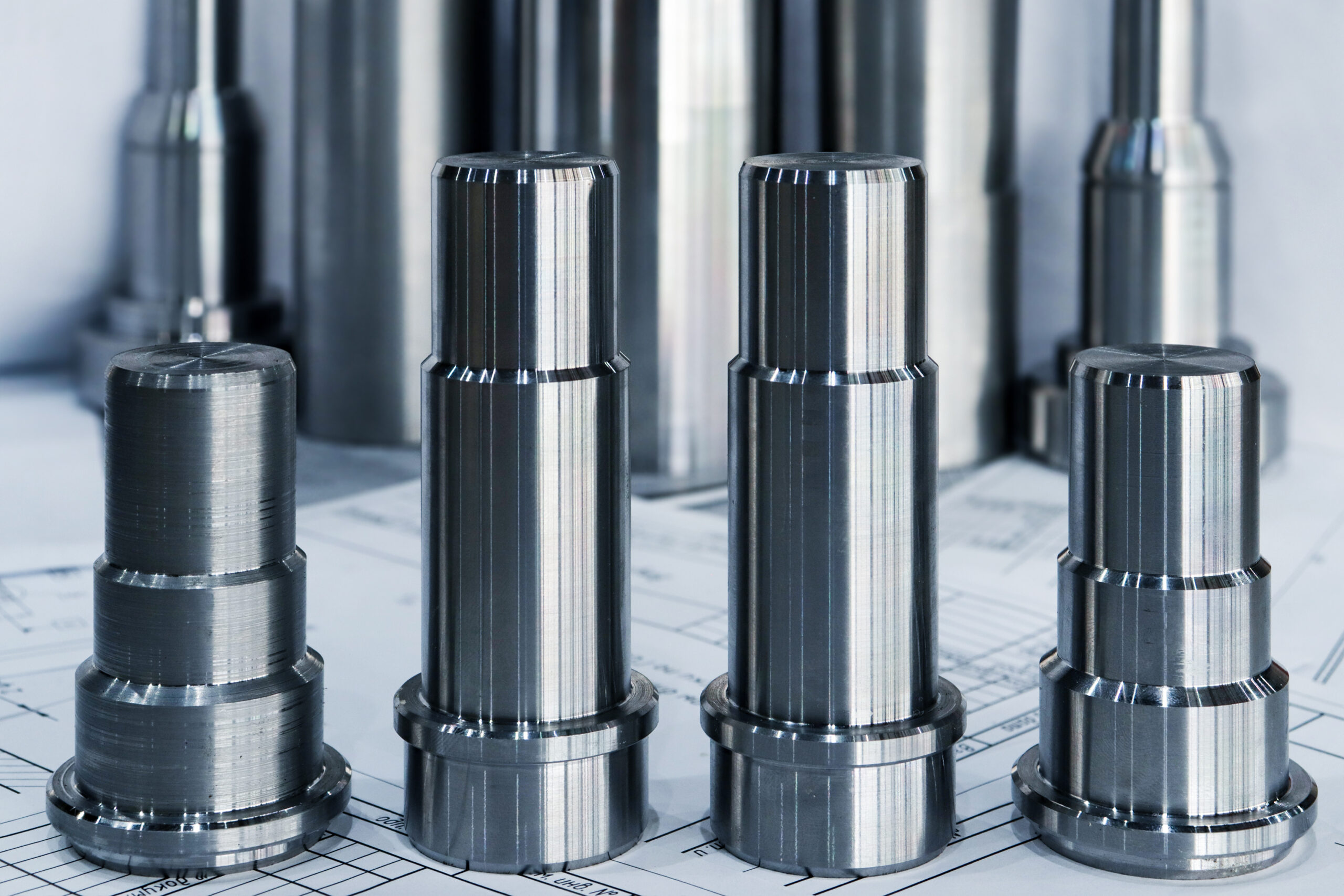

自動盤を運用していると、突然の機械のトラブルに遭遇することは避けられません。そんな時、正しいメンテナンスや定期的なチェックが重要です。では、自動盤のプロが教える、トラブルを未然に防ぐための定期チェックリストとは何でしょうか?本記事では、自動盤メンテナンスに関する貴重な情報をお届けします。自動盤の頻繁な故障やトラブルにお困りの方、そして問題を解決し、機械の効率と信頼性を高めたいと考えている方々にとって、必見の内容となっています。早速、トラブルを未然に防ぎ、自動盤メンテナンスのプロになるためのヒントをご紹介します。

自動盤メンテナンスの重要性

工場設備の停止を防ぐメンテナンスの役割

工場設備の稼働を維持する上で、自動盤メンテナンスは欠かせない要素です。トラブルを未然に防ぐことで、予期せぬ停止を避け、生産効率の向上を図ることが可能になります。そのため、定期的なチェックリストに沿ったメンテナンスが不可欠です。例えば、潤滑油の補充や交換、各部品の摩耗状態の確認、電気系統のチェックなどが挙げられます。特に、潤滑油は自動盤の動作をスムーズにし、部品の摩耗を防ぐために重要です。また、部品の摩耗が進んでいる場合は、早期に交換することで大きなトラブルを回遻することができます。電気系統においても、接続の緩みや断線があれば、故障の原因となり得るため、定期的なチェックが必要です。これらの定期チェックを実施することで、自動盤の性能を最大限に活用し、工場設備の停止リスクを軽減することができます。したがって、自動盤メンテナンスは、工場運営の効率化と安定化に寄与する重要なプロセスであると言えるでしょう。

点検漏れをなくすためのポイント

自動盤のメンテナンスを適切に行うことは、トラブルを未然に防ぎ、機械の寿命を延ばすのに重要です。定期的なチェックリストの活用は、点検作業の漏れをなくし、効率的なメンテナンスを実現します。例えば、潤滑油のレベルや品質のチェック、部品の磨耗具合、異音の有無など、細かい項目をリストアップします。これらのチェックを定期的に行うことで、小さな問題を見逃さず、大きな損害につながる前に対処できます。

日本では、特に精密機械のメンテナンスに高い専門知識と技術が要求されます。自動盤も例外ではなく、定期的なメンテナンスがその性能を最大限に引き出す鍵となります。実際に、チェックリストに沿ってメンテナンスを行った結果、トラブルの頻度が明らかに減少し、生産効率の向上が報告されています。

結論として、自動盤のメンテナンスに関しては、定期チェックリストの徹底が最も効果的なトラブル防止策です。このチェックリストを用いることで、機械の镜を延ばし、常に最高の性能を維持することが可能となります。

保守・メンテナンスの基本

自動盤メンテナンスの重要性は、機械の寿命を延ばし、生産性を高めるうえで不可欠です。それを実現するためには、定期的なチェックリストに沿ったメンテナンスが鍵となります。まず、自動盤の定期メンテナンスを行うことで、突発的なトラブルを未然に防げます。なぜなら、小さな問題が大きな故障につながる前に、早期に発見し対処することができるからです。

具体的なチェック項目としては、潤滑油の補充や交換、各部品の緩みや摩耗の確認、清掃などが挙げられます。特に、潤滑油は自動盤の動作をスムーズにし、摩耗を防ぐために極めて重要です。日本における自動盤の利用事例を見てみると、このような定期メンテナンスのおかげで長期間にわたり高い生産性を維持している企業が多数存在します。

結論として、自動盤の定期メンテナンスは、トラブルを防ぎ、持続可能な生産活動を支えるために欠かせないプロセスです。チェックリストに基づいたメンテナンスを行うことで、機械の安定稼働を保証し、最終的には企業の競争力を高めることに寄与します。

自動盤の定期チェックリスト

日常点検のチェック項目

自動盤のメンテナンスは、長期間にわたって機械の性能を維持し、トラブルを未然に防ぐために不可欠です。定期的なチェックリストに従った点検作業は、効率的な生産活動を支える基盤となります。

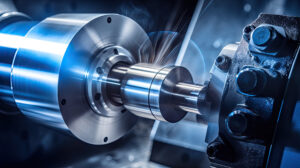

まず、自動盤のメンテナンスで最も重要なのは、定期的な清掃と潤滑です。これにより、部品の摩耗や故障が防げます。特に、チップや油脂の除去は小さなトラブルを防ぐ上で効果的です。

次に、部品の摩耗状態のチェックがあります。具体的には、カッターの刃の摩耗や、ベアリング部分の異常な摩耗を定期的に確認することが必須です。日本の製造業では、精密加工が求められるため、微細な部品の磨耗も大きなトラブルの原因となり得ます。

また、電気系統のチェックも欠かせません。配線の経年劣化やコネクタの接触不良は、思わぬ事故につながることがあります。特に、湿度の高い環境では、電気系統のトラブルが発生しやすいため、注意が必要です。

最後に、これらのチェックを定期的に行うことで、自動盤のトラブルを効果的に防ぐことができます。メンテナンスは手間と時間がかかる作業ですが、長期的に見れば、機械のダウンタイムを減らし、生産効率を維持するためには欠かせない投資です。

週次・月次メンテナンスのスケジュール

自動盤のメンテナンスは、長期的な機械性能の維持に不可欠です。そのためには、定期的なチェックリストに沿ったメンテナンスが重要となります。主な理由は、予期せぬ機械の故障や劣化を未然に防ぎ、生産性を維持するためです。

例えば、週次でのチェックポイントとしては、潤滑油のレベルや品質の確認、各部品の緩みがないかの点検が挙げられます。一方、月次では、より詳細な機械の点検、特に潤滑部分や摩耗部品のチェックを行い、必要に応じて交換を行います。これらの定期チェックを行うことで、機械の予期せず停止するリスクを大幅に減少させることができます。

具体的な例として、ある自動盤使用の工場では、定期チェックリストの導入前は月に数回の機械トラブルに見舞われていましたが、導入後はトラブルが大幅に減少し、生産性が向上した事例があります。

結論として、自動盤の定期的なメンテナンスは、長期的な機械性能の維持だけでなく、生産性の向上にも直結します。トラブルを防ぐためにも、週次・月次のメンテナンススケジュールの策定と実行が欠かせません。

年次メンテナンスの計画

自動盤のメンテナンスは、トラブルを未然に防ぎ、機械の寿命を延ばす上で不可欠です。このため、定期的なチェックリストに基づく点検が推奨されます。一例として、潤滑油の状態確認や部品の磨耗具合のチェックが挙げられます。特に、日本の精密機械製造業界では、細部にわたる品質管理が求められるため、メンテナンスの質が直接製品の品質に影響します。実際に、定期的なメンテナンスを行うことで、故障による生産停止を効果的に防ぎ、長期にわたるコスト削減にも繋がります。例えば、潤滑油の適切な管理によっては、部品の摩耗を大幅に減らし、交換頻度の低下が期待できます。最終的に、定期メンテナンスは自動盤の性能を維持し、不具合の早期発見により修理費用の節約だけでなく、生産効率の向上を実現します。

発電設備のメンテナンス

定期点検の要点

自動盤メンテナンスのプロが推奨する定期チェックリストを実行することは、トラブルを防ぎ、長期的な機械の性能を維持する上で不可欠です。自動盤は精密な機械であり、定期的なメンテナンスが行われていない場合、予期しない停止や故障のリスクが高まります。このため、特定の項目に注意を払い、定期的にチェックすることが推奨されます。

例えば、重要なチェックポイントとしては、潤滑油のレベルと品質、切削工具の摩耗状態、各種センサーの機能チェックなどがあります。潤滑油は自動盤の摩耗を防ぎ、スムーズな動作を保証するために欠かせない要素です。切削工具の状態を常にモニタリングすることで、不具合が早期に発見され、大きなトラブルにつながる前に対処することができます。また、センサーのチェックは、機械が正確な加工を継続できるようにするために重要です。

継続的なメンテナンスは、自動盤の寿命を延ばし、効率的な運転を保証します。専門家による定期的なチェックリストの適用は、高額な修理費用や生産の遅延を避けるために重要です。このように、自動盤メンテナンスのプロが教える定期チェックリストを実施することで、トラブルを未然に防ぎ、長期的に安定した性能を維持することができます。

メンテナンス作業の安全管理

定期的なメンテナンスは、自動盤の故障を未然に防ぎ、長期的に安定した稼働を保証するために非常に重要です。専門のプロフェッショナルが推奨するチェックリストに従うことで、機械の状態を常に最適に保つことができます。例えば、電源部や動作部の接触不良、油圧システムの漏れ、異常摩耗などが挙げられます。これらは定期的な点検によって早期に発見し、修理することが可能です。また、清掃作業も重要であり、埃や異物が内部に蓄積すると故障の原因となり得ます。

具体的な例としては、月に一度の電源関係のチェック、四半期ごとの油圧システムの点検、年に一度の全体的な清掃と点検を行うことが挙げられます。これらの定期的なチェックにより、自動盤は常に良好な状態を維持でき、予期しない停止時間を最小限に抑えることができます。

結論として、定期的なメンテナンスは自動盤の性能を維持し、長期的な稼働を確保するために必要不可欠です。プロフェッショナルが推奨するチェックリストに従い、具体例に沿って行動することで、機械の故障を大幅に減らし、安全かつ効率的な稼働が可能になります。

消防法に遵守したメンテナンス

自動盤のメンテナンスは、設備の長寿命化を促進する上で欠かせないプロセスです。適切なメンテナンスを行うことで、突発的なトラブルを未然に防ぎ、生産性の向上にも寄与します。そのためには、日常的にチェックするべきポイントがいくつかあります。

まず、自動盤の清掃は最も基本的なメンテナンス作業の一つです。異物や油の蓄積は、故障の原因になり得るため、定期的な清掃が必要です。次に、可動部分の潤滑油の点検と補充も重要です。潤滑不足は、摩擦による部品の摩耗や故障を引き起こす可能性があります。

日本においては、特に精密機械産業などでの自動盤の使用が一般的であり、そのメンテナンスの重要性は非常に高いです。例えば、自動車産業や電子部品産業では、微小な部品の加工精度が製品品質に直結するため、自動盤の正確な動作が求められます。こうした産業において、定期的なチェックリストに基づくメンテナンスは、効果的なトラブル防止策となります。

結論として、自動盤のメンテナンスは、トラブルを未然に防ぎ、機械の稼働率を高めるために不可欠です。定期的な清掃や潤滑油の点検、補充を怠らずに行うことが重要であり、これにより、生産性の維持向上が実現します。

工作機械のトラブルとその予防策

トラブルの突然の発生とその原因

自動盤のメンテナンスは、機械の性能を維持し、突然のトラブルを防ぐために欠かせない作業です。定期的なチェックリストに沿ったメンテナンスを行うことで、機能不全のリスクを大幅に減少させることができます。たとえば、潤滑油の補充や交換は、部品の摩耗を防ぎ、機械のスムーズな動作を保証します。また、定期的にフィルターの清掃や交換を行うことで、内部への異物の侵入を防ぎ、故障の原因となる要素を排除できます。特に、自動盤は精密な機械であるため、小さな異常も見逃さず、早期に対応することが重要です。

こうした定期チェックを続けることにより、予期しない機械の停止や性能の低下を防ぎ、製造ラインの効率を最大限に保つことが可能です。結果的に、メンテナンスは機械の寿命を延ばし、長期的なコスト削減にも繋がります。自動盤のメンテナンスは、ただ単に機械を修理すること以上の意味を持ち、生産性の向上と事故の予防に不可欠な役割を果たします。

切削加工における環境改善

自動盤のメンテナンスを定期的に行うことは、トラブルを未然に防ぐ上で非常に重要です。この重要性に基づき、経験豊かなプロが推奨する定期チェックリストを紹介します。まず、潤滑油のレベルと質を確認し、必要に応じて補充または交換を行います。潤滑油は自動盤の動作をスムーズにし、部品の摩耗を防ぐために不可欠です。次に、ベアリングやギアなどの摩耗部品のチェックを行い、異常があれば早期に交換することが推奨されます。さらに、電気系統も定期的に検査し、接触不良や断線の有無を確認します。例えば、ある自動盤を使用している工場では、これらのチェックリストに従って毎月メンテナンスを実施し、不具合の発生率が大幅に低下したと報告されています。このように、定期的なメンテナンスは自動盤の性能を長期間維持し、生産性の向上に寄与します。結論として、自動盤メンテナンスのプロが教える定期チェックリストに従うことで、トラブルを効果的に防ぎ、安定した生産活動を維持することができます。

切粉トラブルを防ぐポイント

自動盤メンテナンスは、長期にわたる機械の性能維持に不可欠です。問題を未然に防ぐために、定期的なチェックが重要とされています。専門家によると、トラブルを防ぐために定期的に確認すべきポイントがいくつかあります。例えば、潤滑油のレベルと質のチェック、各種センサーの動作確認、摩耗部品の点検などです。特に、潤滑油は自動盤の動作に直接影響を及ぼすため、定期的に交換または補充することが大切です。また、異常音や振動が発生した場合は、すぐに専門家に相談することが推奨されます。

実際に、日本のある工場では、このチェックリストに従ってメンテナンスを行った結果、トラブルの頻度が大幅に減少しました。このように、定期的なメンテナンスは機械の寿命を延ばし、生産性の向上にもつながります。

結論として、自動盤メンテナンスの専門家が推奨する定期チェックリストに従って、トラブルを防ぎ、機械の性能を維持することが大切です。これにより、安定した生産活動を継続することができます。

切削加工環境の改善とメンテナンス

環境改善によるトラブル減少

自動盤メンテナンスの専門家は、定期的なチェックリストによるトラブルの予防を強く推奨しています。この手法の背景には、予防保全が重要な理由があります。自動盤は精密な機械であるため、小さな異常が大きなトラブルにつながることがあります。例として、定期的な清掃や潤滑が行われないことで、機械のパフォーマンスが低下し、結果的に稼働停止や修理が必要になる場合があります。特に、ベアリングの潤滑不足や、チップの溜まりによる冷却不良は、よくあるトラブルの例です。

したがって、自動盤の性能を維持し、トラブルを未然に防ぐためには、専門家が提案するチェックリストに基づいた定期メンテナンスが不可欠です。このチェックリストには、機械の清掃スケジュール、潤滑剤の補充時期、各種部品の点検時期など、自動盤の健全な運用に必要な事項が含まれています。実際にこれらのメンテナンスを行った企業では、トラブル発生率の顕著な低下が報告されています。

結論として、自動盤メンテナンスの専門家による定期的なチェックリストの実施は、自動盤の性能を維持し、意図しない稼働停止を防ぐために極めて重要です。これにより、企業は機械の寿命を延ばし、経済的な損失を最小限に抑えることが可能となります。

環境改善を支援するツールと機器

自動盤のメンテナンスは、機械の寿命を延ばし、トラブルを未然に防ぐために欠かせない作業です。このメンテナンスで特に重要なのが、定期的なチェックリストに基づいた点検です。理由としては、自動盤の細かな部分まで注意深くチェックすることで、小さな異常も見逃さず、大きなトラブルに発展する前に対処できるからです。例えば、定期チェックリストには、潤滑油の補充や部品の磨耗状態の確認などが含まれます。これらの点検を怠ると、機械の動作不良や故障の原因となり得ます。特に日本の製造業では、高い精度と品質が求められるため、定期的なメンテナンスは必須です。再度、自動盤のメンテナンスとは、機械を安定して稼働させるために不可欠な作業であり、定期的なチェックリストに基づいた点検を行うことが、トラブルを防ぎ、機械の寿命を延ばす鍵となります。

継続的な改善のためのフィードバックシステム

自動盤メンテナンスのプロから学ぶ、トラブルを未然に防ぐための定期チェックリストは非常に重要です。自動盤は精密機械であり、定期的なメンテナンスを怠ると、突然の故障や性能の低下を招きかねません。そのため、故障を防ぎ、機械の寿命を延ばすためにも、定期的なチェックが必要です。

例えば、自動盤の主要なチェックポイントには、油圧系統の漏れ、摩耗した部品の交換、電気系統の接続確認などがあります。これらは一見すると些細な点に思えますが、放置することで大きなトラブルに繋がることも少なくありません。日本では、特に高精度な加工が求められる場合が多く、微小な部品の異常も見逃せません。

また、季節の変わり目には、温度や湿度の変化による影響もチェックリストに含めることが望ましいです。これらの環境変化は、機械の精度に影響する可能性があり、特に日本のように四季がはっきりしている国では、その影響は無視できません。

結論として、自動盤のメンテナンスを定期的に実施することは、機械のパフォーマンスを維持し、長期的な運用においてコストを削減する効果があります。プロが提案するチェックリストに従って、日々のメンテナンスを怠らないことが、トラブルの未然防止につながります。

工作機械の故障対策

故障の早期発見と対処法

自動盤メンテナンスでは、故障を未然に防ぐための定期チェックが非常に重要です。この習慣を身につけることで、突然の機械停止を避け、生産性の向上につながります。特に、精密な作業を行う自動盤では、小さな異常が大きなトラブルを引き起こすことがあります。そこで、故障の早期発見と対処のために、次の点を定期的にチェックすることをお勧めします。

まず、潤滑油のレベルと品質を確認しましょう。潤滑油が不足していると、部品の摩耗が早まり、最終的には故障の原因になります。また、チップや異物が溜まっていないかも確認が必要です。これらが原因で動きが悪くなったり、精度に影響を与えることがあります。次に、各部の締め付け状態をチェックします。振動による緩みも故障の一因となるため、定期的な締め直しが必要です。

これらのチェックを定期的に行うことで、小さな異常を見逃さず、大きなトラブルに発展する前に対処できます。結果として、自動盤の寿命を延ばすとともに、安定した生産性を維持することが可能となります。故障の早期発見と対処法を身につけ、より効率的な生産体制を築きましょう。

メンテナンスによるリスク管理

自動盤のメンテナンスは、トラブルを未然に防ぎ、機械の長寿命化を実現するために不可欠です。定期的なチェックは、機械の性能を最大限に引き出し、不意の故障による生産停止を避ける鍵となります。例えば、油圧オイルのレベルや清潔さの確認、各部品の締め付け状態のチェック、異常振動の有無の観察など、具体的なメンテナンス項目があります。これらのチェックリストに沿って定期的に検査を行うことで、小さなトラブルを見逃すことなく、機械を常に最良の状態に保つことができます。日本では、精密機械のメンテナンスに対する意識が高く、そのノウハウが世界中で高く評価されています。したがって、自動盤のメンテナンスを怠らず、定期的なチェックを心掛けることが、生産性の向上とコスト削減に繋がります。このようなメンテナンスの習慣は、トラブルを効果的に防ぐことで、結果として、機械の性能維持に寄与し、長期的に見れば企業の利益にも大きく貢献するのです。

故障時の緊急対応プロトコル

自動盤メンテナンスは、機械の正常な動作を保証し、予期せぬ停止時間を減らすことにより、生産性を向上させます。それゆえ、定期的なチェックリストに従ったメンテナンスは不可欠です。このチェックリストには、潤滑油のレベルと品質の確認、締結部の締め付け、摩耗部品の検査、電気系統のチェックが含まれます。例えば、適切な潤滑油の管理は、部品の早期摩耗を防ぐだけでなく、機械の動作効率を高めることができます。さらに、ネジの緩みが原因で起きる事故も、定期的な点検により未然に防ぐことが可能です。また、電気系統のチェックを怠ると、短絡や火災のリスクが高まり、重大な損害につながる恐れがあります。これらの具体的な例は、定期メンテナンスの重要性を際立たせています。最終的に、適切に維持された自動盤は、生産効率の向上、故障のリスクの低減、そして長期的な運用コストの削減に貢献します。これらの理由から、定期チェックリストへの従事は、自動盤の性能を最大限に引き出すために、非常に重要です。

メンテナンスの専門家によるアドバイス

プロが推奨するメンテナンスのベストプラクティス

自動盤メンテナンスは機械の性能を最大限に引き出し、長期間にわたって安定した生産性を確保するために不可欠です。そのため、トラブルを防ぐための定期的なチェックが重要になります。専門家が推奨するメンテナンスチェックリストには、機械のクリーニング、部品の検査、油圧・空圧システムのチェック、電気系統の検証が含まれます。たとえば、機械のクリーニングは、異物が内部に入り込むのを防ぎ、部品の摩耗を最小限に抑えます。また、部品の検査では、摩耗や損傷がある場合は早期に交換を促すことで、予期しない停止時間を減少させることができます。さらに、油圧・空圧システムや電気系統のチェックを通じて、機械が正常に動作するための基本条件を確認します。これらの定期チェックを行うことで、機械の故障リスクを大幅に減少させることができます。したがって、専門家が推奨するメンテナンスチェックリストに沿って、自動盤のケアを行うことが重要です。これにより、機械の寿命を延ばし、生産性の維持に役立ちます。

効率的なメンテナンス計画の立案

自動盤のメンテナンスは、機械の長期にわたる性能を保つ上で不可欠です。そのため、定期的なチェックは、トラブルを未然に防ぐために極めて重要となります。具体的には、潤滑油の交換、部品の摩耗状態の確認、清掃作業が基本的なチェックリストに含まれます。例えば、潤滑油は自動盤の動作をスムーズにするために必要不可欠であり、定期的に交換しないと、機械の故障や性能の低下を引き起こす可能性があります。また、部品の摩耗を早期に発見し、必要に応じて交換することで、大きな修理費用や運転停止のリスクを軽減できます。定期的な清掃は、機械内部の異物が原因でのトラブルを防ぐためにも重要です。これらのチェックリストを適切に実施することで、自動盤は常に最適な状態で運用することが可能となり、結果的に生産効率の向上にもつながります。まとめると、定期的なメンテナンスは自動盤のパフォーマンスを維持し、長期的にトラブルを防ぐために不可欠であり、それによって効率的な生産活動が保証されます。

チームでのメンテナンス作業の実践

自動盤メンテナンスのプロが実践する定期チェックリストを遵守することで、トラブルを未然に防ぐことができます。このチェックリストには、自動盤の安定した稼働を保つために必要な項目が網羅されています。例えば、部品の摩耗状態の確認や、油圧系統の漏れがないかの検査などです。特に、日本の製造現場では、精度が極めて高い製品が求められるため、微細な異常も見逃せません。

メンテナンスの具体例としては、スピンドルの回転精度の定期的なチェックや、切削油の交換周期の厳守が挙げられます。これらの作業を怠ると、加工精度の低下や故障の原因となり、結果的に生産性の低下に繋がります。日本のある自動車部品製造会社では、このチェックリストに基づいたメンテナンスを徹底した結果、故障による生産停止が前年比で大幅に減少したと報告されています。

このように、自動盤メンテナンスのプロによる定期チェックリストの遵守は、機械の稼働率を高め、生産性を維持する上で非常に重要です。継続的なメンテナンスは、長期的な視点で見れば、コスト削減にも繋がります。よって、日々の運用において、定期チェックリストに基づくメンテナンスの実施は欠かせないのです。

メンテナンス記録と分析

メンテナンスデータの正確な記録方法

自動盤メンテナンスのプロが教えることでトラブルを防ぐことが可能です。定期的なチェックリストを利用することは、この機械の寿命を延ばし、生産性を高めるのに非常に重要です。メンテナンスのポイントは、主に機械の清掃、潤滑、そして部品の点検です。例えば、ベアリングやギアなどの動く部分は、定期的に潤滑油を追加し、異常がないか確認する必要があります。また、切削工具の摩耗や、電気系統の確認も重要です。日本において、特に精密な加工を要する工場では、このような定期メンテナンスが製品品質を保つ上で不可欠と言えます。

定期メンテナンスを怠ることで発生するトラブルは、最終的にコストや時間の無駄遣いにつながります。故障による突発的な停止は生産スケジュールに大きな影響を与え、場合によっては顧客への納品遅延にも繋がりかねません。したがって、定期メンテナンスの実施は、長期的に見ても企業にとって経済的であり、信頼性の高い運営を支える基盤となります。

このように、自動盤メンテナンスのプロが提唱する定期チェックリストを活用することで、機械の故障リスクを大幅に低減し、生産性の向上、コスト削減に繋がります。もちろん、適切なメンテナンスは技術知識を要するため、プロのアドバイスを取り入れることが望ましいです。最終的には、この定期的なメンテナンスと機器管理が、製品品質の維持と企業の信頼性向上に不可欠であると言えるでしょう。

故障予防に向けたデータ分析

自動盤のメンテナンスは、製造ラインをスムーズに運用する上で不可欠です。なぜなら、適切なメンテナンスによって機械のトラブルを未然に防ぎ、生産効率を高めることが可能だからです。具体的な例として、自動盤の定期的な清掃や部品の点検が挙げられます。このようなメンテナンス作業を行うことで、異常摩耗や部品の故障が早期に発見され、大きなトラブルにつながる前に修理や交換をすることができます。さらに、潤滑油の適切な補充や交換は、機械部品の滑りを良くし、摩擦によるダメージを減少させる効果があります。これらの定期チェックとメンテナンスを行うことによって、自動盤の性能を保ち、長持ちさせることができるのです。結論として、自動盤のメンテナンスは、機械の故障リスクを減らし、生産効率の向上に直結するため、非常に重要です。定期的なチェックリストに沿ったメンテナンス作業を心がけることが、トラブルを防ぎ、安定した生産活動へと繋がります。

持続可能なメンテナンス体制の構築

自動盤メンテナンスの重要性は、設備の稼働率を高め、予期せぬトラブルを防ぐことにあります。定期的なチェックリストを用いることで、問題を早期に発見し、修理コストの削減にも繋がります。たとえば、日本のある工場では、月1回の定期点検を実施し、潤滑油の交換や各部品の締め付け状態の確認を行っています。その結果、突発的な機械トラブルが大幅に減少し、生産効率が向上しました。このように、メンテナンスは単に機械を修理するだけでなく、機械の寿命を延ばし、生産性を高めるために不可欠です。定期的な点検とメンテナンスにより、自動盤の最適な稼働状態を維持し、生産効率の向上に貢献することができます。

まとめ

自動盤メンテナンスの重要性は言うまでもありません。定期的なチェックとメンテナンスは、トラブルを未然に防ぐために不可欠です。メンテナンスを怠ると、機器の故障や停止につながり、それによって生産性や安全性に影響を与える可能性があります。定期チェックリストを作成し、そのリストに基づいてメンテナンスを実施することが重要です。自動盤のトラブルを防ぐためには、専門家によるチェックと定期的なメンテナンスが欠かせません。

コメント