窒化処理とは何か?原理・種類・用途まで設計者が押さえるべき完全ガイド

「焼入れほど歪まない」「表面だけ硬くできる」といった断片的な理解のまま採用すると、

想定した耐久性が得られないケースも少なくありません。

本記事では、窒化処理の基礎原理から種類、適用材料、設計上の注意点までを体系的に解説します。

窒化処理とはどのような表面処理か

窒化処理とは、鋼材表面に窒素原子を拡散浸透させ、表層を硬化させる表面改質処理です。

処理温度はおおむね500〜580℃と低く、母材をオーステナイト化させないため、

焼入れと比較して寸法変化や歪みが極めて小さいという特長があります。

この処理により、表面には窒化物層(化合物層)と拡散層が形成され、

耐摩耗性・耐疲労性・耐焼付き性が大きく向上します。

窒化処理の基本原理

窒素拡散による表面硬化メカニズム

窒化処理では、アンモニアガスなどを分解して発生した活性窒素が鋼材表面に吸着し、

原子レベルで内部へ拡散します。

この窒素が鉄や合金元素と結合することで、非常に硬い窒化物を形成します。

この現象は弾性変形や塑性変形とは異なり、材料表面の組成そのものを変化させる点が特徴です。

焼入れとの決定的な違い

| 項目 | 窒化処理 | 焼入れ |

|---|---|---|

| 処理温度 | 約500〜580℃ | 約800〜900℃ |

| 歪み | 非常に小さい | 大きい |

| 硬化範囲 | 表面のみ | 内部まで |

| 後加工 | 基本不要 | 研磨が必要 |

この違いから、精度が要求される部品では窒化処理が選ばれるケースが多くなります。

窒化処理の主な種類

ガス窒化処理

アンモニアガスを使用する最も一般的な窒化処理です。

処理条件の管理が重要で、硬さ・層深さを安定させるには経験とノウハウが求められます。

軟窒化処理(タフトライド処理)

塩浴を用いる処理で、短時間で窒化層を形成できる点が特長です。

耐摩耗性に加え、耐疲労性向上にも効果があります。

イオン窒化(プラズマ窒化)

真空中でプラズマを発生させて行う窒化処理です。

処理ムラが少なく、複雑形状にも対応しやすい反面、設備コストが高いという側面があります。

窒化処理に適した材料と適さない材料

すべての鋼材が窒化処理に適しているわけではありません。

特にAl・Cr・Moなどの窒化物形成元素を含む鋼材は高い効果を発揮します。

- 窒化鋼(SACM645など)

- SCM系合金鋼

- 一部の工具鋼

一方、SS400のような一般構造用鋼でも窒化は可能ですが、

硬化層が浅く、効果は限定的です。

窒化処理のメリットとデメリット

メリット

- 歪みが極めて小さい

- 耐摩耗性・耐疲労性が向上

- 後加工が不要な場合が多い

デメリット

- 処理時間が長い

- 内部強度は向上しない

- 材料によって効果差が大きい

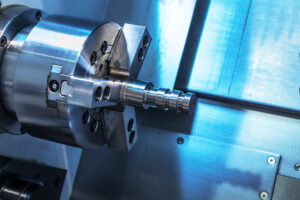

窒化処理はどのような部品に使われるか

窒化処理は以下のような部品で多く採用されています。

- シャフト・スピンドル

- 金型部品

- 歯車・カム

- 摺動部品

特に寸法精度と耐摩耗性を同時に求められる部品では、

焼入れよりも窒化処理が適しています。

よくある質問

まとめ|窒化処理とは「歪ませずに表面性能を高める技術」

窒化処理とは、材料内部を変えずに表面性能だけを大きく向上させる、

非常に合理的な表面改質技術です。

焼入れとの違い、材料適性、用途を正しく理解することで、

部品寿命の延長と設計トラブルの回避につながります。

コメント