無電解ニッケルメッキの用途と特徴|耐食性・耐摩耗性を活かした産業別活用

無電解ニッケルメッキは、電気を使わず化学反応で金属表面にニッケルを均一に付着させるメッキ方法です。「無電解ニッケルメッキ 用途」を検索するユーザーは、金属加工や部品製造において、どのような場面でこのメッキが使えるのか、耐久性や性能の特徴を知りたい方が多くいます。本記事では、無電解ニッケルメッキの基本的な特性、加工性、産業別活用例まで詳しく解説します。

無電解ニッケルメッキとは

無電解ニッケルメッキは、電流を用いず化学反応でニッケルを金属表面に析出させる方法です。電気メッキと違い、形状が複雑な部品でも均一な膜厚を実現できます。腐食や摩耗から部品を保護する目的で利用されるほか、表面硬度の向上や潤滑性改善にも効果があります。

基本特性

- 均一な膜厚が得られるため複雑形状部品にも適用可能

- 耐腐食性・耐摩耗性に優れる

- 硬度向上や摩擦低減に寄与

- 表面仕上げや装飾性にも対応可能

無電解ニッケルメッキの代表的な用途

無電解ニッケルメッキは、多様な産業で幅広く活用されています。用途ごとに特徴を解説します。

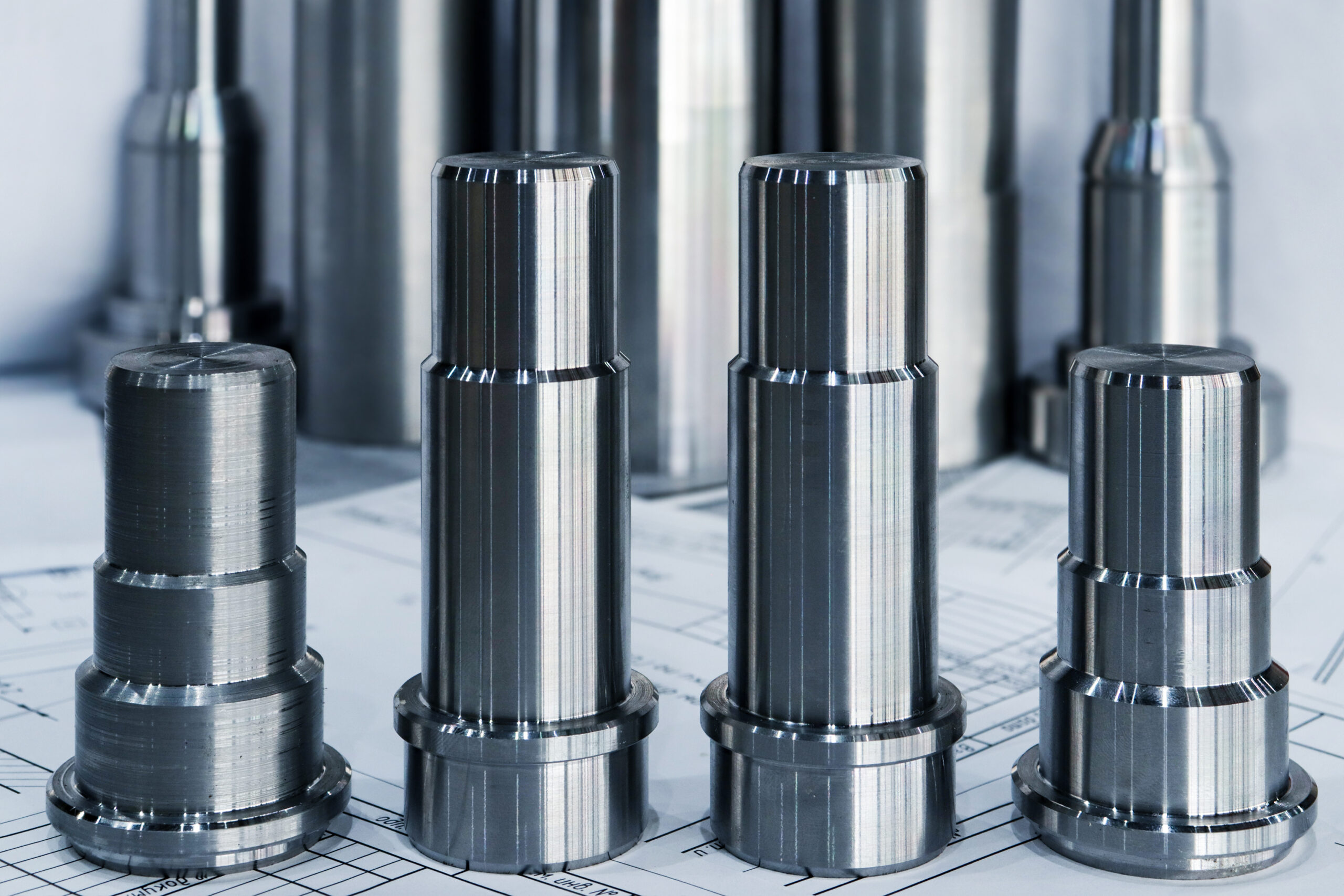

機械部品・工具への活用

無電解ニッケルメッキは、歯車、シャフト、ベアリング、切削工具などの機械部品に適しています。耐摩耗性が高く、摩擦や摩耗による部品劣化を防ぐため、長寿命化を実現できます。加工性に優れるため、複雑形状の旋盤加工部品にも均一なメッキが可能です。詳しくは旋盤バイトの用途も参考にしてください。

電子部品・電気機器での用途

無電解ニッケルメッキは電子部品や電気機器でも利用されます。金属表面に均一な膜厚を付与することで、電気接点の信頼性を高め、酸化や腐食から保護します。プリント基板やコネクタ端子の耐久性向上に欠かせない加工技術です。

化学・航空宇宙産業での活用

耐食性に優れる無電解ニッケルメッキは、化学プラントや航空宇宙関連部品でも活用されています。耐酸・耐アルカリ性が求められる環境下でも金属表面を保護できるため、部品寿命の延長やメンテナンスコストの削減につながります。

無電解ニッケルメッキの加工性と注意点

膜厚管理と加工性

無電解ニッケルメッキは、膜厚を0.5~50μm程度で制御可能です。厚すぎると寸法精度に影響するため、加工前後で膜厚の管理が重要です。また、切削加工後にメッキを行うことで、仕上げ精度と耐久性を両立させることが可能です。詳細は工具選定のポイントも参考にしてください。

耐摩耗性・耐食性の活かし方

無電解ニッケルメッキは硬度が高く、摩耗や腐食に強いのが特徴です。使用環境に応じた膜厚設計や、他の硬質メッキとの組み合わせにより、さらに性能を引き出すことが可能です。

産業別の無電解ニッケルメッキ活用事例

- 自動車部品:燃料噴射部品、シャフト、ギア

- 機械部品:切削工具、歯車、ベアリング

- 電子・電気機器:プリント基板、コネクタ端子

- 化学産業:耐腐食部品、バルブ、ポンプ部品

- 航空宇宙:耐食部品、精密部品、構造材

よくある質問(FAQ)

無電解ニッケルメッキはどのような部品に向いていますか?

無電解ニッケルメッキは、形状が複雑な部品や耐摩耗性・耐食性が求められる部品に最適です。歯車やシャフト、切削工具、電子部品の接点など、精密性と耐久性が必要な製品に使用されます。加工条件や膜厚については工具選定のポイントを参照してください。

無電解ニッケルメッキの膜厚はどのくらいですか?

一般的に無電解ニッケルメッキの膜厚は0.5~50μm程度で制御されます。均一な膜厚が得られるため、複雑形状の部品にも適用可能です。厚すぎると寸法精度に影響するため、用途に応じた膜厚設計が重要です。

無電解ニッケルメッキの耐食性はどの程度ですか?

無電解ニッケルメッキは耐酸・耐アルカリ性に優れ、化学プラントや海水環境など過酷な条件でも金属表面を保護できます。耐食性をさらに高めたい場合は、膜厚を増やす、または他の表面処理と組み合わせることも可能です。