旋盤で使うスローアウェイバイトとは|特徴・材質・選定のポイントを徹底解説

旋盤加工における「スローアウェイバイト」は、交換可能な刃先を持つ工具で、高精度かつ効率的な加工を実現するために欠かせない存在です。初心者や現場作業者にとって「スローアウェイバイトとは何か」「どのような材質や種類があるのか」は理解しにくい部分もあります。本記事ではスローアウェイバイトの基本から材質選定、使用時の注意点まで、詳しく解説します。

スローアウェイバイトとは

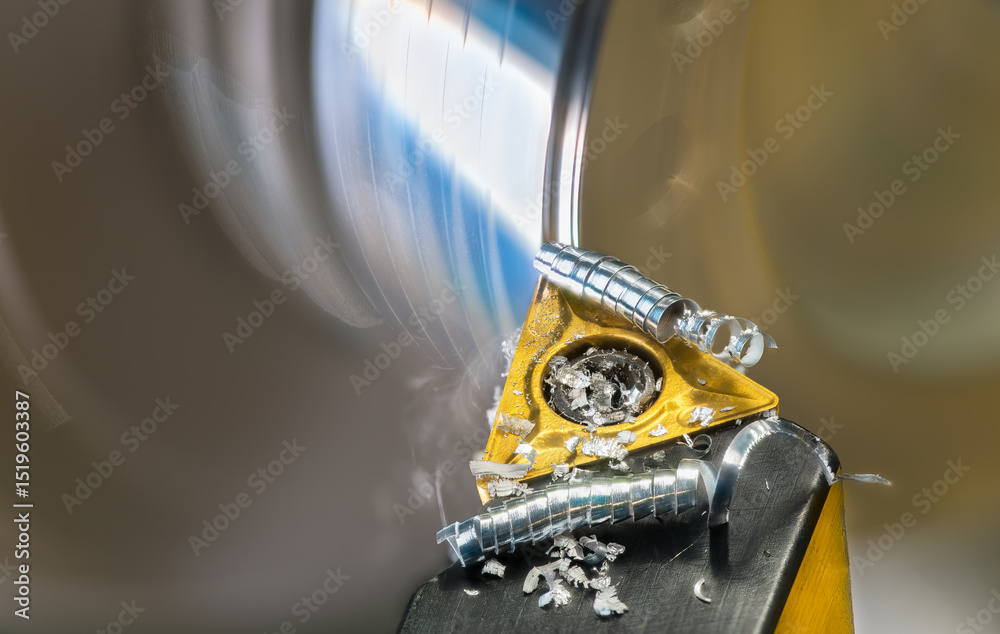

スローアウェイバイトとは、刃先が取り外し可能な旋盤用工具です。加工中に刃先が摩耗した場合、工具全体を研磨するのではなく、刃先だけを交換できるため、作業効率が向上します。従来の一体型バイトに比べ、材料や切削条件に応じて最適な刃先を選べる点が最大のメリットです。

主な特徴は以下の通りです:

- 刃先が摩耗したら交換可能でコスト削減につながる

- 材質や形状を用途に応じて選べる

- 加工精度が安定しやすい

- 量産加工や多品種加工で効率的

スローアウェイバイトの種類

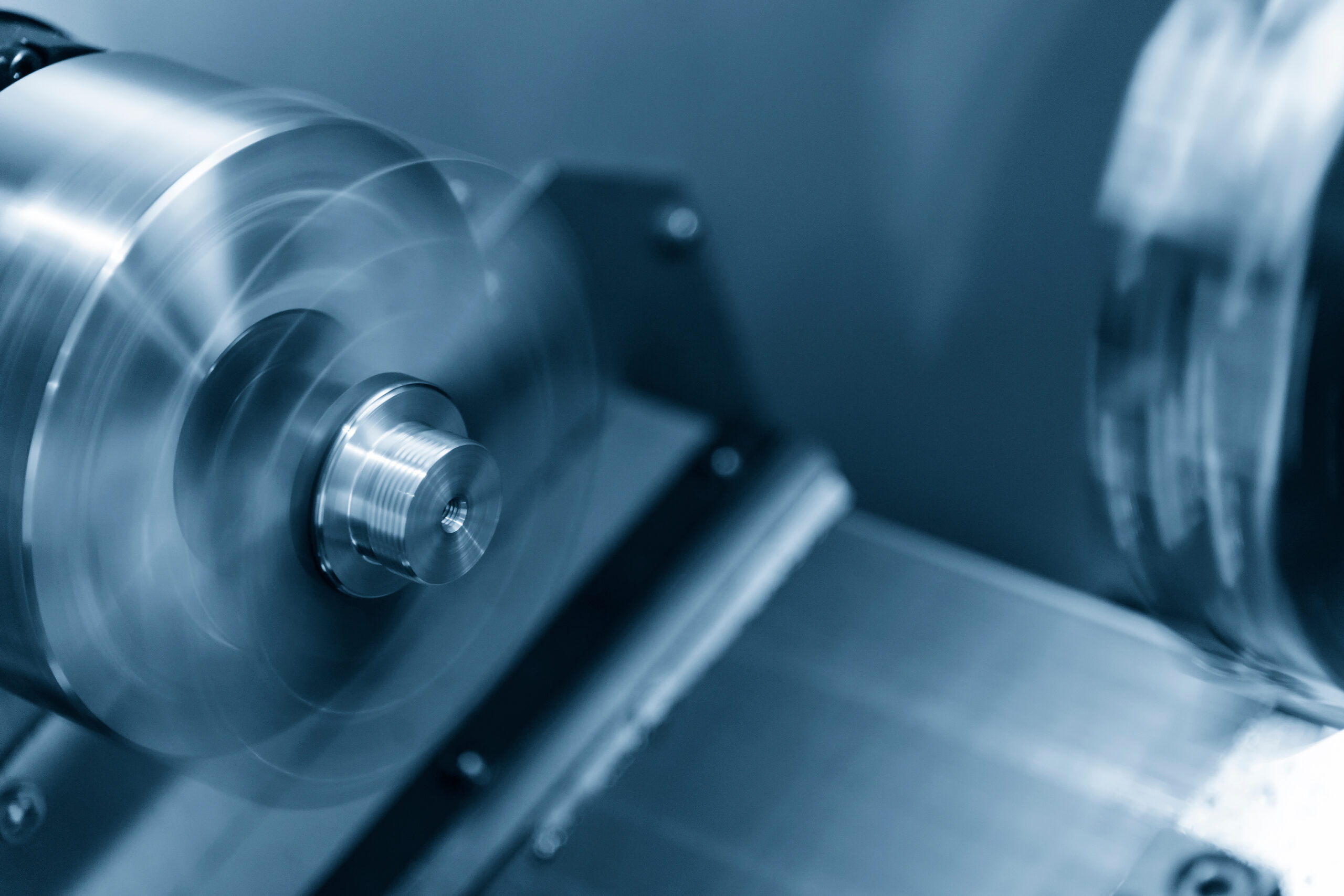

スローアウェイバイトにはさまざまな形状や用途に応じた種類があります。加工目的や切削条件によって使い分けることで、精度と作業効率を最大化できます。

1. 旋削用スローアウェイバイト

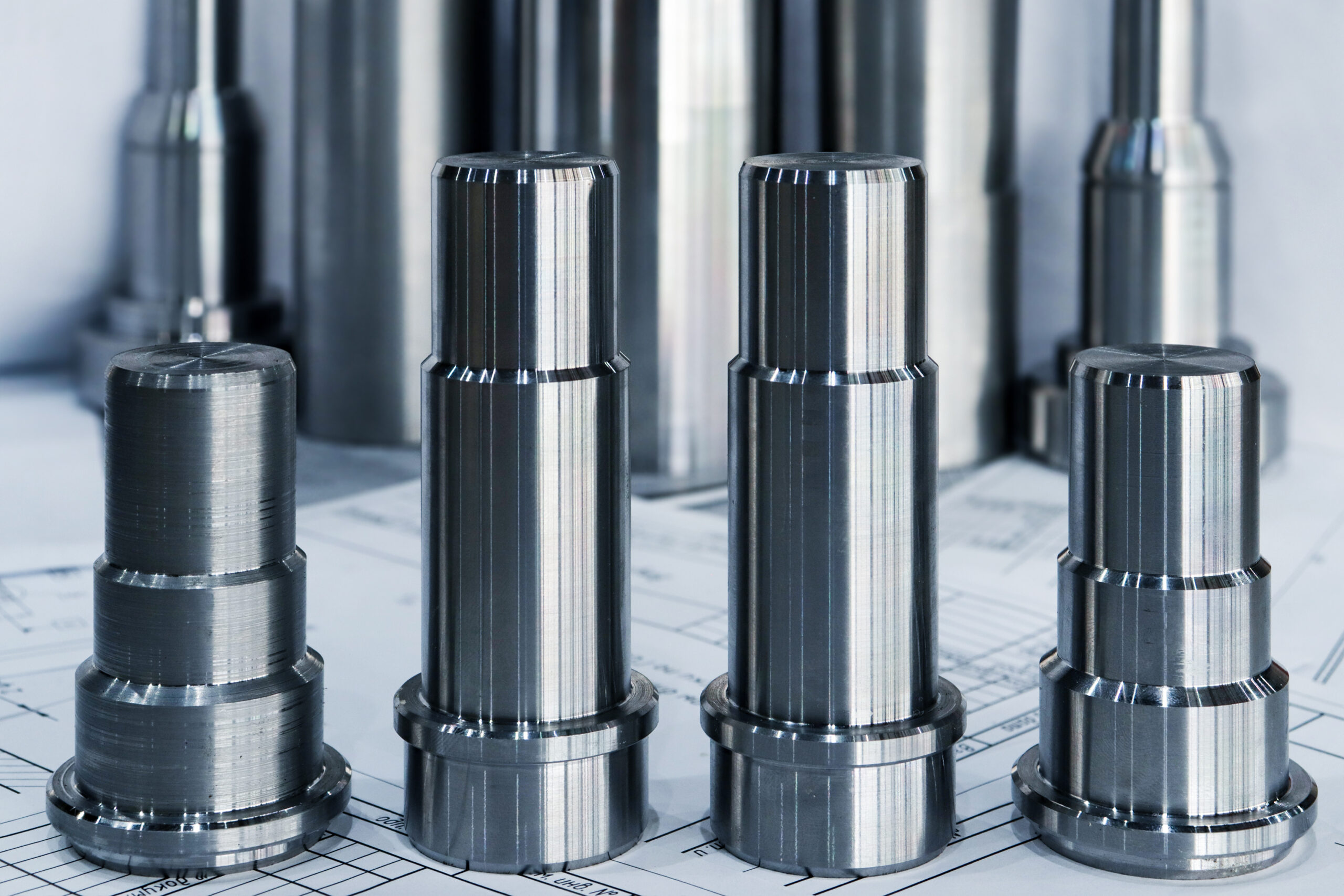

旋削用は外径や内径の切削に使用される標準的なバイトです。材質や刃先形状のバリエーションが豊富で、鉄・アルミ・銅など幅広い材料の加工に対応します。刃先の角度や形状を変えることで、粗削りから仕上げ加工まで1本で対応可能です。

2. 面取り・仕上げ用スローアウェイバイト

面取りや仕上げ用は、部品の角を整える用途に特化しています。刃先が鋭く、切削抵抗が少ない設計になっており、精密仕上げやバリ取りに適しています。硬度の高い材料の仕上げにも使用できるため、仕上がり精度を重視する場合に有効です。

スローアウェイバイトの材質と特性

スローアウェイバイトの性能は刃先材質によって大きく変わります。材質選定は加工対象の材料や切削条件に応じて慎重に行う必要があります。

超硬合金(タングステンカーバイド)

超硬合金は硬度が高く、高速切削や耐摩耗性に優れます。ステンレスや硬鋼など硬い材料に最適で、長時間の加工でも刃先の摩耗が少なく、安定した加工精度を保てます。ただし衝撃や振動には弱いため、長尺材や薄肉材の加工では注意が必要です。

セラミック・CBN系

セラミックやCBN(立方晶窒化ホウ素)は高硬度で耐熱性に優れ、高速切削に適しています。特に硬質鋼や焼入れ鋼の加工で力を発揮しますが、靱性が低いため衝撃や振動に弱く、旋盤の剛性や切削条件に配慮する必要があります。

コーティング材

スローアウェイバイトにはTiNやTiAlNなどのコーティングが施されることがあります。コーティングにより摩耗耐性が向上し、切削熱の発生を抑えるため、長寿命で安定した加工が可能です。特にアルミや銅などの非鉄金属加工で威力を発揮します。

スローアウェイバイト選定のポイント

バイト選定は加工効率や精度に直結します。材料、切削条件、加工目的を考慮し、最適なバイトを選ぶことが重要です。

1. 加工材料に合わせる

鉄や鋼、アルミなど加工する材料の硬さや靱性に応じて材質を選ぶことが大切です。硬い材料には超硬合金やCBN、軟らかい材料にはHSSやコーティング材が向いています。適切な材質選定は刃先摩耗や加工精度を大幅に改善します。

2. 切削条件を考慮する

切削速度や送り量、切り込み深さによってもバイト選定は変わります。高速加工や精密仕上げでは耐摩耗性の高い超硬合金やセラミック系バイトを選ぶと、安定した加工が可能です。逆に低速・中速加工ではHSS系でも十分な性能を発揮します。

3. 剛性と振動対策

長尺材や薄肉材を加工する場合、振動によるビビりが問題になります。刃先材質と工具形状の剛性バランスを考慮し、適切な長さのバイトホルダーを使用することで、仕上がり精度を確保できます。

よくある質問(FAQ)

Q1: スローアウェイバイトとは何ですか?

スローアウェイバイトは、刃先が交換可能な旋盤用工具です。摩耗した場合には刃先だけを交換でき、工具全体を研磨する必要がないため効率的です。材質や刃先形状によって用途が異なり、加工精度や作業効率を向上させることができます。詳しくは工具選定のポイントも参考にしてください。

Q2: スローアウェイバイトのメリットは何ですか?

最大のメリットは、刃先の摩耗時に工具全体を交換する必要がなく、作業効率が大幅に向上することです。また、材質や刃先形状を用途に応じて選べるため、精度の高い加工や量産加工にも適しています。

Q3: どの材質のスローアウェイバイトを選べばいいですか?

加工材料や切削条件によって選定が変わります。硬い材料や高速加工では超硬合金やCBN、低速・中速加工や軟らかい材料にはHSSやコーティング材がおすすめです。加工条件に応じて材質を使い分けることで、刃先摩耗を抑え、精度を向上させることができます。