リーマー仕上げの基礎と加工ポイント|精密穴加工で高精度を実現する方法

リーマー仕上げの基礎と加工ポイント|精密穴加工で高精度を実現する方法

リーマー仕上げは、穴加工において寸法精度や表面粗さを向上させるための重要な加工工程です。旋盤加工やドリル加工後に行われ、最終的な穴径や真円度を正確に仕上げることができます。本記事では、リーマー仕上げの基本原理、加工条件、工具選定、注意点まで詳しく解説します。これからリーマー加工を行う方や、穴精度の改善を目指す技術者に役立つ情報を網羅しています。

リーマー仕上げとは

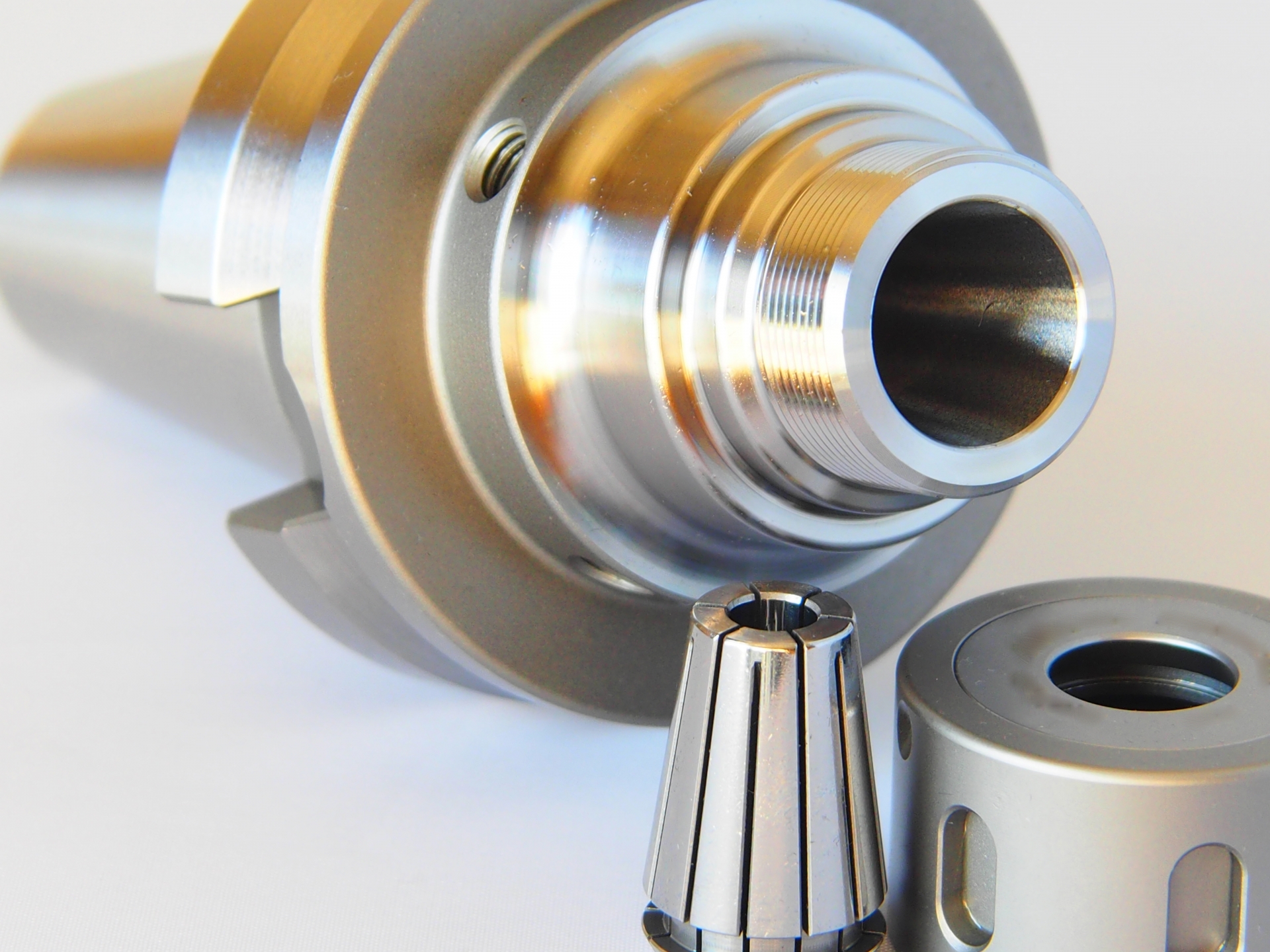

リーマー仕上げとは、ドリルや旋盤であらかじめ穴を開けた後、専用のリーマー工具を使用して穴径を精密に仕上げる加工です。ドリル加工だけでは得られない高精度な寸法や滑らかな内面仕上げを実現できます。リーマーは切削刃が複数あり、均等に材料を削るため、真円度や直角度が向上します。

リーマーの種類

- 手動リーマー:手作業で使用する小径穴用

- 機械用リーマー:旋盤やボール盤などで使用する汎用タイプ

- 超硬リーマー:硬度の高い材料加工に適した高耐久工具

- コーティングリーマー:摩耗や焼き付き防止のため表面処理された工具

仕上げ加工の目的

リーマー仕上げの主な目的は以下の通りです:

- 穴径精度の向上(0.01mm単位の精度調整が可能)

- 真円度・直角度の改善

- 内面の滑らかな仕上げ(Ra値低減)

- 組み付けや軸受けの適合精度確保

リーマー仕上げの加工条件

リーマー加工では切削条件を正しく設定することが、加工精度と工具寿命に直結します。穴径や材質に応じて切削速度、送り、冷却条件を最適化することが重要です。

切削速度と送り

リーマーの切削速度はドリル加工よりも低めに設定します。一般的に切削速度は10〜30m/minが目安です。送り速度は穴径と刃数に応じて0.05〜0.15mm/rev程度に設定し、急激な切込みを避けることで精度を維持します。

冷却液の使用

リーマー加工では冷却液の使用が推奨されます。冷却液により熱膨張を抑え、摩擦や焼き付きを防止できます。特に硬質鋼や高硬度材の場合、適切な冷却液管理が加工精度に大きく影響します。

穴下端の仕上げ

穴の下端ではリーマーが抜ける際にバリや段差が発生しやすいため、仕上げ時にはリーマーの抜き角度や送り速度を調整し、滑らかな穴底面を作ることが重要です。

工具選定と材質の関係

リーマー仕上げでは工具選定も非常に重要です。加工対象材質に応じた刃先材質やコーティングを選ぶことで、精度と寿命を両立できます。

工具材質の選び方

- 炭素鋼:一般的な手加工用リーマーで対応可能

- 高速鋼(HSS):汎用的で耐摩耗性も良い

- 超硬合金(WC):硬度が高い材料や大量生産に適応

コーティングの効果

TiNやTiAlNなどのコーティングにより、摩耗防止や焼き付き防止が可能です。特にステンレス鋼や高硬度鋼ではコーティングリーマーを使用することで、寸法精度を安定させやすくなります。

リーマー仕上げのポイントまとめ

- 切削速度を低めに設定する

- 浅めの送りで精密に仕上げる

- 冷却液を適切に使用する

- 工具材質とコーティングを材質に合わせる

- 穴底や抜き角に注意してバリを防ぐ

よくある質問(FAQ)

Q1: リーマー仕上げとは何ですか?

リーマー仕上げは、穴加工の最終工程で使用される加工方法です。ドリルや旋盤で開けた穴に対して、リーマーという多刃の工具で削り、寸法精度や真円度、表面粗さを向上させます。精密穴加工や組み付け部品の適合精度確保に不可欠な工程です。

Q2: リーマー加工の切削条件はどう決めれば良いですか?

切削速度は一般的に10〜30m/min、送りは0.05〜0.15mm/rev程度が目安です。穴径や材質によって調整が必要で、浅めの切込みでゆっくり削ることが高精度仕上げのコツです。また、冷却液を使用することで摩耗や焼き付きを抑え、加工精度を安定させます。

Q3: リーマーの工具材質はどう選べば良いですか?

加工対象材質に応じて選定します。一般的な鉄や炭素鋼はHSSリーマーで対応可能ですが、ステンレス鋼や高硬度材には超硬合金リーマーやコーティングリーマーが適しています。適切な工具を選ぶことで寸法精度や工具寿命を最大化できます。詳しい工具選定は工具選定ガイドをご参照ください。

コメント