S50Cの機械的特性とは?選定理由と活用事例を徹底解説

あなたはS50Cという材料の特性について、知りたいと思ったことはありませんか?「S50Cを使いたいけれど、どのように選定すればいいのか…」「実際にどのような場面で活用できるのか?」そんな疑問を抱えている方にとって、この記事はまさに求めていた情報源となるでしょう。

S50Cはその優れた機械的特性から、多くの産業分野で重宝されている鋼材です。しかし、具体的な特性や選定の理由、さらには実際の活用事例を理解することは、初めて触れる方には容易ではありません。この記事では、S50Cの基本的な機械的特性について詳しく解説し、なぜこの材料が選ばれるのか、その背景にある理由や具体的な事例を分かりやすく紹介します。

S50Cの特性を知ることで、あなたのプロジェクトや製品において最適な材料選びができるようになり、その結果、より高い品質と生産性を実現することが可能です。それでは、一緒にS50Cの世界に飛び込んでみましょう!

1. S50Cの機械的特性とその選定理由

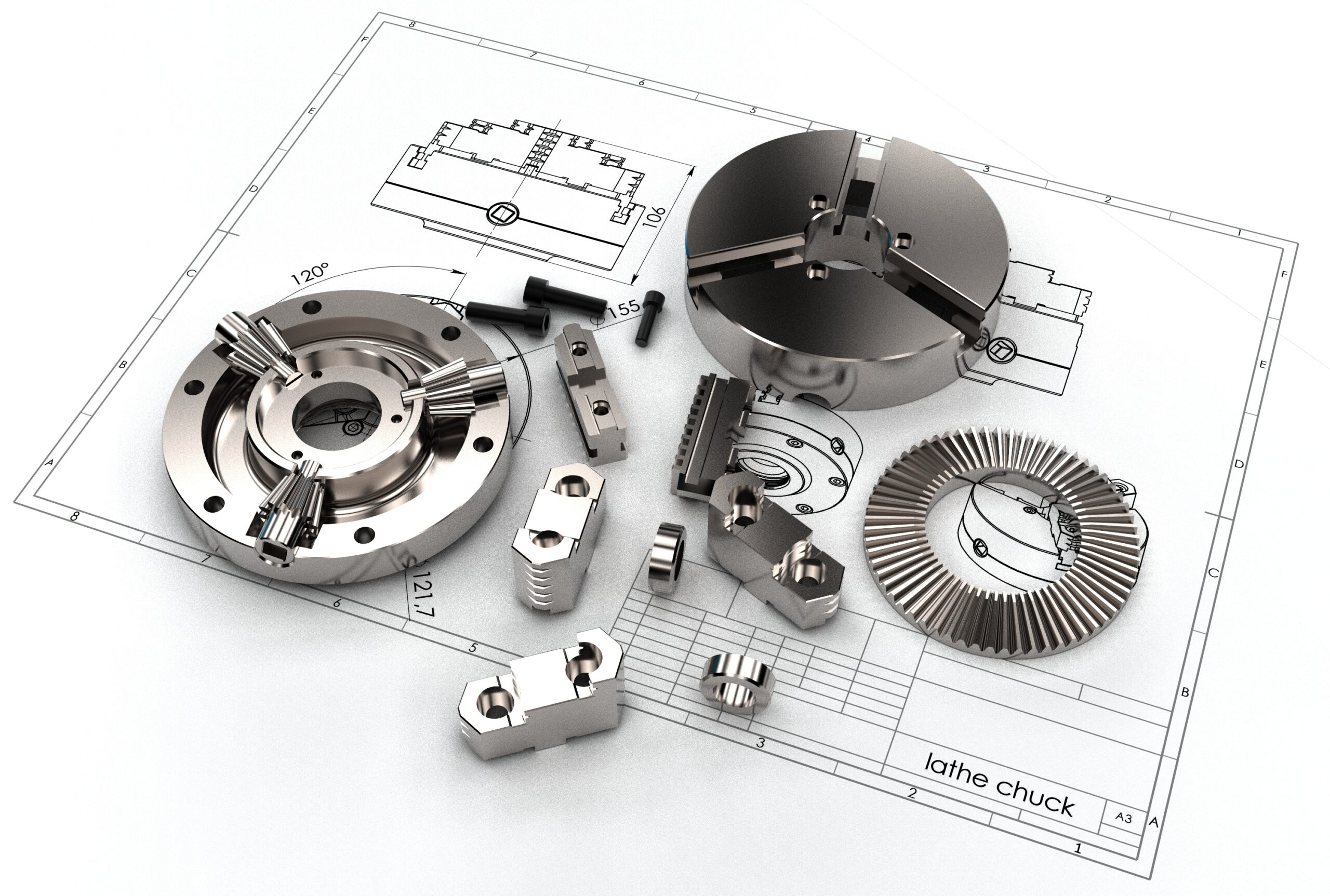

S50Cは、機械的特性が非常に優れており、広範囲な用途に対応できる鋼材です。特に、自動車部品や機械部品など、強度と耐摩耗性を重視する用途に適しています。以下に、S50Cの機械的特性とその選定理由をさらに詳細に解説します。

1-1. S50Cの硬度と熱処理の基本

- ✅ 硬度:

- S50Cは、炭素鋼として知られており、適切な熱処理によってその硬度が大きく変化します。焼入れを行うことで、通常、ロックウェル硬度(HRC)が約45~55程度に達します。これにより、耐摩耗性と強度が向上します。

- ✅ 熱処理:

- 焼入れ: S50Cは、焼入れによってその硬度が大幅に増し、機械的な強度も向上します。焼入れは、高温で加熱した後、急冷することによって金属の内部構造を変化させ、硬さを増すプロセスです。

- 焼戻し: 焼入れ後に焼戻しを行うことで、硬度が調整され、脆性(もろさ)を減らし、延性を確保します。これにより、引張強度とともに靭性を向上させることができます。

- ✅ 熱処理の最適化:

- S50Cにおける最適な熱処理条件は、用途によって異なりますが、通常、焼入れ温度は800~850℃、焼戻し温度は150~200℃で行うことが一般的です。

1-2. S50CとS45Cの違い

- ✅ 炭素含有量:

- S50Cは炭素含有量が0.50%であり、S45C(炭素含有量0.45%)よりも若干高い炭素量を持っています。この違いにより、S50Cはより高い引張強度と硬度を持ち、耐摩耗性に優れています。これが、S50Cが機械的に負荷のかかる部品に使用される理由の一つです。

- ✅ 機械的特性:

- S50CはS45Cに比べて引張強度や降伏点が高いです。具体的には、S50Cの引張強度は約570~700 MPaであり、S45Cの引張強度は約540~650 MPaです。これにより、S50Cは高強度が求められる部品や、高負荷にさらされる部品に最適です。

- ✅ 用途の違い:

- S50Cは、より強い強度が求められる機械部品や、自動車部品に適しています。一方、S45Cは一般的な機械部品や低負荷部品に適しており、加工性やコスト面で優れています。部品に求められる強度や耐久性に応じて、S50CかS45Cを選定することが重要です。

1-3. S50C鋼の引張強度と許容応力

- ✅ 引張強度:

- S50Cの引張強度は、通常、570~700 MPaの範囲です。この強度は、高い引張力がかかる部品に使用されることが多く、例えば、シャフトやギアなど、負荷がかかる機械部品に最適です。

- ✅ 許容応力:

- S50Cの許容応力は、通常、350~400 MPa程度です。これは、材料に与える最大応力を意味し、許容応力以下で使用することで、部品が変形するのを防ぎ、長寿命を確保することができます。

- ✅ 強度と応力のバランス:

- 引張強度と許容応力のバランスを取ることで、部品の使用中の安全性と耐久性を確保することが可能です。これにより、製造時や運用中の故障リスクを減少させることができます。

1-4. S50C鋼材の降伏点の重要性

- ✅ 降伏点:

- 降伏点は、材料が永久変形を始める応力を指します。S50Cの降伏点は約325~400 MPa程度です。これは、部品が破損したり変形したりする前に、どのくらいの応力を耐えることができるかを決定する重要な指標です。

- ✅ 重要性:

- S50Cの高い降伏点により、機械部品が高い荷重に耐える能力が向上します。例えば、シャフトや高強度のギアなど、負荷がかかる部品にはS50Cが理想的です。降伏点が低い材料では、部品が早期に変形してしまう可能性があり、選定時に降伏点を考慮することが非常に重要です。

- ✅ 選定基準:

- 降伏点を超えない範囲で使用することで、部品が過度に変形するのを防ぐことができ、部品の耐久性を高めることができます。

1-5. フライス加工におけるS45CとS50Cの強度比較

フライス加工を行う際、部品の強度や摩耗に対する要求に応じて、S50CまたはS45Cを選定することが重要です。S50Cは強度と耐摩耗性が求められる場合に選ばれ、S45Cは加工性が求められる場合に選ばれます。

✅ S50Cの強度:

S50CはS45Cに比べて高い強度と硬度を持っているため、フライス加工時には耐摩耗性を必要とする部品に使用されます。S50Cは高負荷がかかる部品に最適であり、摩擦や衝撃に耐えることができます。

✅ S45Cの強度:

S45CはS50Cに比べて若干低い強度を持っています。フライス加工においても、S45Cは加工性が良好ですが、S50Cほどの耐摩耗性は期待できません。加工精度が求められる部品や高強度を必要とする部品には、S50Cが適しています。

✅ 選定ポイント:

フライス加工を行う際、部品の強度や摩耗に対する要求に応じて、S50CまたはS45Cを選定することが重要です。S50Cは強度と耐摩耗性が求められる場合に選ばれ、S45Cは加工性が求められる場合に選ばれます。

まとめ

S50Cは、炭素鋼の一種で、優れた機械的特性を持ち、特に強度と靭性が高いことが特徴です。加工性も良好で、熱処理による硬化が可能です。これにより、機械部品や工具の製造に広く活用されており、自動車や産業機械の部品選定において重宝されています。選定理由は、コストパフォーマンスの良さと加工の容易さです。

コメント