S45C鋼は、その優れた機械的特性から多くの工業分野で広く使用されています。しかし、「S45Cの引張強度を正確に測定する方法は?」「応力解析はどう行うの?」といった疑問を抱えている方も多いのではないでしょうか。そこで、本記事では「プロが教えるS45Cの引張強度の測定法と応力解析プロセス」と題し、S45Cの特性や測定方法、解析プロセスについて詳しく解説します。

このガイドは、以下のような方々に最適です。

- S45C鋼の引張強度を測定したいが、手法が分からない方

- 応力解析を通じてS45Cの特性を理解したい方

- 工業材料の選定や加工に関心があり、実践的な知識を得たい方

S45Cの特性を正確に把握することは、製品の品質向上や生産効率の改善につながります。この記事を通じて、引張強度の測定や応力解析の基本を学び、実践的なスキルを身につけていきましょう。あなたの知識を深め、業務への応用が可能な内容をお届けしますので、ぜひ最後までお付き合いください。

1. S45Cの引張強度と応力解析方法についての概要

S45Cは、炭素鋼の中でも非常に広く使用される材料で、特に機械部品や構造部品に適しています。S45Cの引張強度や応力解析方法について理解することは、設計時の重要な要素となります。以下では、S45Cの基本特性と引張強度について詳しく解説します。

1-1. S45Cの基本特性

- ✅ 炭素含有量:

- S45Cは炭素鋼の一種で、炭素含有量は0.45%程度です。この適度な炭素量により、S45Cは優れた強度と靭性のバランスを提供します。

- ✅ 硬度:

- 通常の状態で、S45Cはロックウェル硬度(HRB)が約90~95程度です。これにより、適度な耐摩耗性を持ち、機械部品や構造部品に適しています。

- ✅ 機械的特性:

- 引張強度(540~700 MPa)と降伏強度(335~440 MPa)の範囲で、一般的な機械部品に求められる強度特性を有します。降伏点が比較的低いですが、適切な熱処理を施すことで、引張強度や耐摩耗性を向上させることが可能です。

- ✅ 熱処理:

- S45Cは、焼入れと焼戻しの熱処理を行うことで硬度や強度を調整でき、用途に応じてその性能を最大化できます。

- ✅ 用途:

- S45Cは、シャフト、ギア、ボルト、フライス加工部品など、一般的な機械部品に広く使用されています。強度、靭性、加工性のバランスが良いため、幅広い用途に対応できます。

1-2. 引張強度の具体的な数値

構造解析や機械設計で引張強度を求める際には、部品の形状、荷重、応力の分布などを考慮し、引張強度が部品の使用条件に適しているかを検証します。適切な応力解析を行うことで、部品の破損を防ぎ、長寿命を確保することができます。

✅ 引張強度の範囲:

S45Cの引張強度は通常、540~700 MPaの範囲です。これは、S45Cが強度を求められる機械部品や構造部品に適している理由の一つです。

引張強度が高いほど、材料は引っ張り力に対して耐えることができ、破断する前により多くの力を受けることができます。

✅ 引張強度と使用条件:

実際に使用する際は、引張強度が540 MPa以上であれば、通常の機械部品や構造部品に十分対応できます。例えば、自動車部品や機械部品のシャフトやボルトにはこの範囲の強度が求められます。

✅ 温度や環境の影響:

引張強度は、使用環境によっても変動します。高温や低温下での性能を評価する場合は、引張強度がどのように変化するかを考慮する必要があります。

✅ 熱処理の影響:

S45Cの引張強度は、熱処理によって大きく変化します。例えば、焼入れを施すことで、引張強度は大幅に向上しますが、過度に硬くなることで脆性が増す場合があります。そのため、使用条件に応じて適切な熱処理を選択することが重要です。

✅ 引張強度の計算:

構造解析や機械設計で引張強度を求める際には、部品の形状、荷重、応力の分布などを考慮し、引張強度が部品の使用条件に適しているかを検証します。適切な応力解析を行うことで、部品の破損を防ぎ、長寿命を確保することができます。

2. S45Cの引張強度と他の材料との比較

S45Cはその強度特性から、機械部品や構造部品に広く使用されていますが、他の鋼材との比較を行うことで、材料選定における利点や欠点を理解できます。以下では、S45CとSS400の違いや、他の鋼材との引張強度を比較します。

2-1. S45CとSS400の違い

- ✅ S45C:

- 引張強度: 540~700 MPa

- 特徴: S45Cは、中炭素鋼で、適度な硬度と強度、靭性を兼ね備えています。主に機械部品、構造部品、シャフトなどに使用され、焼入れや焼戻し処理により強度を向上させることが可能です。

- 用途: 自動車部品、農機具、機械部品、シャフト、ギアなど。

- ✅ SS400:

- 引張強度: 約 400~510 MPa

- 特徴: SS400は、一般的な構造用炭素鋼で、比較的低い引張強度を持ちながら、加工性や溶接性に優れています。SS400はS45Cよりも強度は低いものの、コストが安価であるため、建築や一般的な鉄構造物などに広く使用されます。

- 用途: 橋梁、鉄骨構造、建設用材料など。

- ✅ 比較:

- S45CはSS400よりも引張強度が高いため、より強度を必要とする部品に適しています。一方、SS400はコスト面で優れており、強度がそこまで重要でない部品に使用されます。SS400の方が一般的な構造用として広く使用されるため、コスト面を重視する場合に選ばれます。

2-2. 他の鋼材との引張強度比較

特徴: 1045は中炭素鋼で、S45Cと同様に機械部品や自動車部品に使用されます。硬度や強度が比較的高く、熱処理を施すことでさらなる強度を得ることができます。

✅ S45C vs. SCM440 (クロムモリブデン鋼):

引張強度: SCM440の引張強度は約 650~850 MPa で、S45Cよりも高いです。

特徴: SCM440は、クロムとモリブデンを含む合金鋼で、高い強度と靭性を持ち、特に高強度を要求されるシャフトやギアに使用されます。高い耐疲労性や耐摩耗性を必要とする場合に有利です。

✅ S45C vs. SUS304 (ステンレス鋼):

引張強度: SUS304の引張強度は約 505 MPa 程度で、S45Cとほぼ同等か若干低いです。

特徴: SUS304は耐食性に優れたオーステナイト系ステンレス鋼で、腐食が重要な環境に使用されます。S45Cと比較して、引張強度は低いですが、耐食性が大きな利点です。

✅ S45C vs. A36 (低炭素鋼):

引張強度: A36は、約 400~550 MPa で、S45Cと同じか若干低い強度です。

特徴: A36は低炭素鋼で、建設用の鉄骨構造や一般機械部品に広く使用されています。S45Cよりも引張強度が若干劣りますが、溶接性が優れており、加工が容易であるため、主に構造物や土木工事に利用されます。

✅ S45C vs. S50C:

引張強度: S50Cの引張強度はS45Cと似ていますが、S50Cは炭素含有量がやや高く、引張強度が若干高い傾向にあります。

特徴: S50CはS45Cよりも若干硬く、強度を高めるために使用されることが多いです。特に強度が求められる機械部品や工具に使用されます。加熱や冷却による熱処理で強度を更に向上させることが可能です。

✅ S45C vs. 4140 (クロムモリブデン鋼):

引張強度: 4140は約 655~900 MPa で、S45Cよりも高い引張強度を誇ります。

特徴: 4140はクロムモリブデン鋼で、耐摩耗性や強度、耐疲労性に優れており、特に重機や高負荷がかかる部品に使用されます。S45Cよりも高強度を必要とする部品に最適です。

✅ S45C vs. 1045 (炭素鋼):

引張強度: 1045の引張強度は約 570~700 MPa で、S45Cとほぼ同等です。

特徴: 1045は中炭素鋼で、S45Cと同様に機械部品や自動車部品に使用されます。硬度や強度が比較的高く、熱処理を施すことでさらなる強度を得ることができます。

3. S45Cの引張強度と許容応力の理解

S45Cは中炭素鋼であり、機械部品や構造部品に広く使用される材料です。その引張強度と許容応力は、設計や加工時に重要な要素となります。以下では、S45Cの許容応力の概念と、それを機械設計にどのように応用するかについて詳しく説明します。

3-1. S45Cの許容応力とは

- ✅ 許容応力:

- 許容応力とは、材料が安全に耐えられる最大応力のことです。設計においては、許容応力は材料の破壊や変形を防ぐために重要な基準となります。S45Cの場合、この値は引張強度と密接に関係しています。

- S45Cの引張強度は約 540~700 MPa ですが、許容応力は通常、材料の強度に対して安全係数を掛けた値で設定されます。これは、予期しない負荷や外部条件による影響を考慮するためです。

- ✅ 許容応力の計算:

- 許容応力は、一般的に次のように計算されます:

- 許容応力 = 引張強度 / 安全係数

- 安全係数は使用目的や部品の重要性に応じて異なり、通常は1.5~3.0の範囲で設定されることが多いです。

- 許容応力は、一般的に次のように計算されます:

- ✅ S45Cの場合:

- 引張強度が約 540 MPa で、使用時の安全係数が2.0であれば、許容応力は 270 MPa となります。これにより、S45Cが設計基準として使用される際、負荷が許容応力を超えないようにすることが求められます。

3-2. 機械設計における応用

機械設計において最も重要なことは、安全性を確保することです。S45Cの許容応力を正確に計算し、設計時にその範囲内で運用されるようにすることで、製品の寿命を延ばし、事故を防止することができます。

✅ 構造部品の設計:

機械部品や構造部品を設計する際、S45Cの許容応力を基に、部品が許容応力を超えるような過剰な荷重がかからないように設計します。許容応力を正確に計算することで、部品の破損リスクを最小限に抑えることができます。

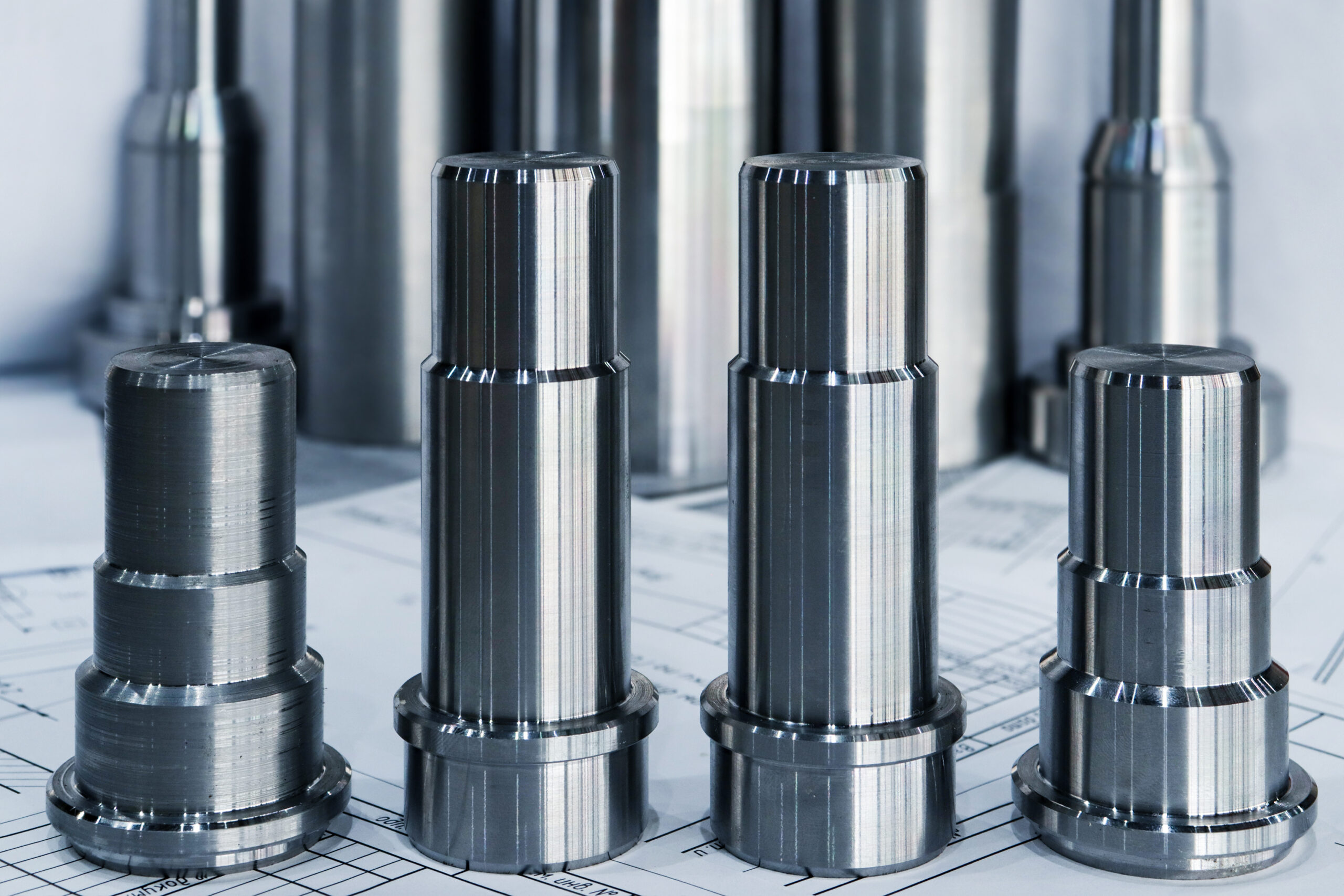

✅ シャフトやギアの設計:

S45Cはシャフトやギアなどの回転部品にも使用されます。これらの部品には、摩耗や疲労が発生しやすいため、許容応力を考慮した設計が重要です。例えば、シャフトの曲げ応力やねじり応力が許容範囲内に収まるように、寸法や形状を設計します。

✅ 疲労強度の考慮:

長時間にわたる繰り返し荷重や衝撃荷重にさらされる部品の場合、許容応力に加えて疲労強度も考慮する必要があります。S45Cの許容応力を超えるような繰り返し応力がかかると、疲労破壊が発生する恐れがあるため、適切な疲労強度の分析が必要です。

✅ 溶接や接合部の設計:

S45Cを使用した溶接部や接合部でも、許容応力に基づく設計が求められます。特に、溶接部は通常の部材よりも強度が低くなるため、許容応力に対して慎重な設計が必要です。

✅ 安全性の確保:

機械設計において最も重要なことは、安全性を確保することです。S45Cの許容応力を正確に計算し、設計時にその範囲内で運用されるようにすることで、製品の寿命を延ばし、事故を防止することができます。

4. S45Cの加工性と使用に関する情報

S45Cは中炭素鋼であり、機械部品や構造部品に広く使用されています。そのため、加工性や使用例に関しては、設計や生産において非常に重要な要素です。以下では、S45Cの加工方法と具体的な使用例について詳しく説明します。

4-1. S45Cの加工方法

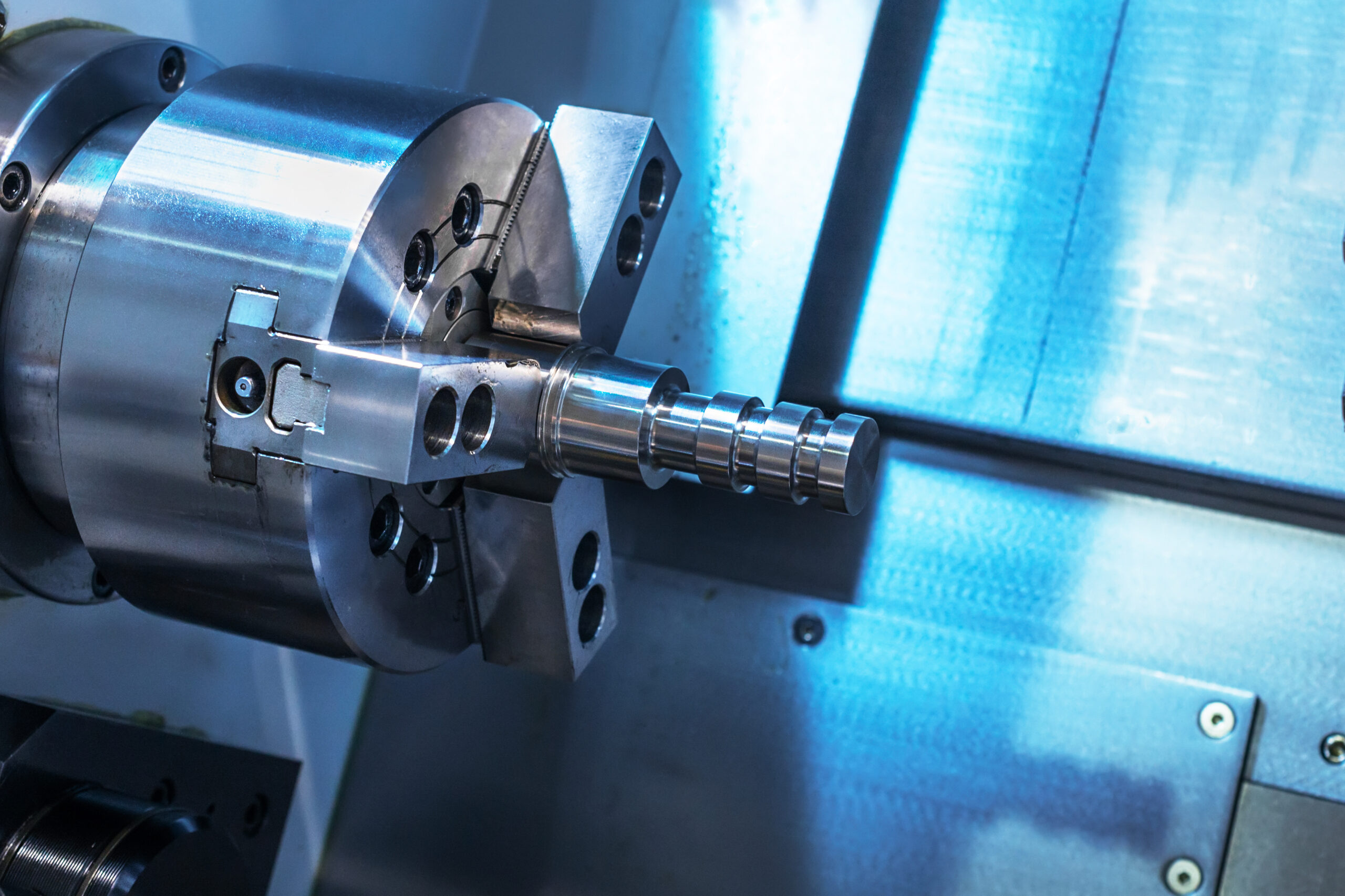

- ✅ 切削加工:

- S45Cは切削加工が比較的容易な素材であり、旋盤やフライス盤などの機械加工に適しています。硬度が高すぎないため、一般的な切削工具での加工が可能です。適切な切削速度と送り速度を設定することで、良好な仕上がりが得られます。

- 切削条件:

- 切削速度:50~200 m/min

- 送り速度:0.1~0.5 mm/rev

- 切削液は、摩耗を防ぐために使用されることが多いですが、冷却と潤滑効果を高めるために、適切な種類を選定する必要があります。

- ✅ 熱処理:

- S45Cは、適切な熱処理を施すことで硬度や強度を向上させることができます。特に、焼入れ後に焼戻しを行うことで、均一な機械的特性を得ることができます。焼入れを行う際は、温度管理が重要であり、過熱を避けることが必要です。

- ✅ 溶接:

- S45Cは溶接性も良好であり、炭素鋼用の一般的な溶接方法(アーク溶接、TIG溶接など)で接合できます。しかし、溶接部の冷却速度が速いため、ヒートアフェクテッドゾーン(HAZ)の管理が重要です。

- ✅ 研削加工:

- S45Cは研削にも適しており、精度が求められる部品の仕上げに使用されることがあります。特に、精密な寸法が必要な場合や表面粗さが厳しい場合に、研削加工が有効です。

- ✅ 加工上の注意点:

- S45Cは硬度が中程度であり、過度な熱処理や過剰な切削速度が加わると、工具の摩耗や部品の寸法誤差が発生しやすくなります。そのため、加工条件の設定や工具の選定が重要です。

4-2. S45Cの使用例

その他の機械部品として、ボルト、カム、リンクなど、さまざまな用途で使用されます。これらの部品は、精度や強度、耐久性が求められるため、S45Cの特性を生かして設計されています。

✅ 自動車部品:

S45Cは、自動車のシャフト、ギア、クランクシャフトなど、動力伝達系の部品に使用されることが多いです。高い引張強度と適度な靭性を持っているため、車両の高負荷部分に適しています。

✅ 産業機械部品:

S45Cは産業機械の駆動部品や構造部品にも使用されます。特に高い強度と耐摩耗性が求められる部品、例えば、ボルト、ナット、スプロケットなどの部品に利用されます。

✅ 建設機械:

建設機械の部品にも使用され、特にシャフトやフレームなど、負荷を受ける部品に最適です。強度が高く、加工性も良いため、さまざまな用途で活用されています。

✅ 機械工具:

S45Cは、機械工具や冶工具部品においても使用されます。これらの部品には高い耐摩耗性や耐久性が求められるため、S45Cの特性が活かされます。

✅ 農業機械:

農業機械においても、シャフトや歯車、プーリーなど、負荷がかかる部品に利用されます。これらの部品は、強度や靭性が重要な要素となるため、S45Cが適しています。

✅ 金型部品:

S45Cは金型の鋳型部品としても使用されます。特に、冷間鍛造やプレス金型など、精密な加工が求められる金型の部品として非常に有効です。

✅ その他の機械部品:

その他の機械部品として、ボルト、カム、リンクなど、さまざまな用途で使用されます。これらの部品は、精度や強度、耐久性が求められるため、S45Cの特性を生かして設計されています。

5. 引張強度、許容応力、安全率の関係

機械設計において、引張強度、許容応力、安全率は密接に関連しており、これらの要素を理解することは、構造物や部品の安全性を確保するために重要です。以下では、引張強度と許容応力の関係、および安全率の考え方について詳しく解説します。

5-1. 引張強度と許容応力の関係

- ✅ 引張強度:

- 引張強度は、材料が引張力に対して破壊されるまで耐えられる最大の応力を指します。この値は材料ごとに異なり、通常は材料の試験によって求められます。引張強度は、設計における強度限界を示す重要な指標です。

- ✅ 許容応力:

- 許容応力は、設計上安全に使用できる最大の応力であり、通常は材料の引張強度よりも小さい値に設定されます。許容応力は、使用環境や使用条件、材料の信頼性、負荷の変動を考慮して設定されます。引張強度に対して一定の安全を見込むため、許容応力は通常、引張強度の一部で設定されます。

- ✅ 関係:

- 引張強度は、材料が破壊されるまでに耐えられる最大の力を示し、許容応力はその力よりも低い値として設定されます。例えば、引張強度が500 MPaの材料に対して、許容応力は250 MPaに設定することがあります。このように、許容応力は材料の引張強度に対して、安全を確保するために低めに設定されるのが一般的です。

- ✅ 実例:

- 例えば、S45C鋼の引張強度が600 MPaであった場合、その許容応力は400 MPa程度に設定されることがあります。この設定により、部品が過負荷状態にならないように設計され、安全に運転できるようになります。

5-2. 安全率の考え方

高すぎる安全率を設定すると、部品が過剰に大きくなり、コストや重量が増加します。一方で、低すぎる安全率を設定すると、部品が破損するリスクが高まります。したがって、安全率の設定はコストや性能のバランスを考慮して行う必要があります。

✅ 安全率(Safety Factor):

安全率は、設計が破壊に至るまでに許容できる最大の負荷に対して、実際にかかる負荷の比率を示します。通常、安全率は1より大きい値で設定され、これによって設計が不確実性や予期しない変動に耐えられるようになります。

✅ 計算方法:

安全率は、以下の式で求められます:

[

\text{安全率} = \frac{\text{破壊に至る応力}}{\text{使用応力}}

]

例えば、材料の引張強度が600 MPaで、設計で許容する使用応力が300 MPaの場合、安全率は2となります。この安全率2は、材料に対して2倍の負荷をかけても破壊しないことを意味します。

✅ 安全率の選定基準:

安全率の値は、使用する材料、負荷条件、製品の重要性、使用環境(温度や腐食環境など)によって異なります。例えば、航空機の部品や橋梁など、高い安全性が要求される部品には、安全率を大きく設定する必要があります。

一般的な機械部品では、安全率は1.5~2程度で設計されますが、極端な負荷が予測される場合には、安全率を3以上にすることもあります。

✅ 安全率と設計のバランス:

高すぎる安全率を設定すると、部品が過剰に大きくなり、コストや重量が増加します。一方で、低すぎる安全率を設定すると、部品が破損するリスクが高まります。したがって、安全率の設定はコストや性能のバランスを考慮して行う必要があります。

まとめ

S45Cの引張強度測定法は、標準試験片を用いた引張試験が一般的です。試験では、試験片を引っ張り、破断点での応力とひずみを記録します。応力解析プロセスでは、得られたデータを基に応力-ひずみ曲線を作成し、材料の強度特性を評価します。これにより、材料の耐久性や適用範囲を判断できます。