S50CとS55Cの違いを徹底解説!選び方のポイントと利用用途

S50CとS55C、これらの鋼材は様々な製造業や加工業で注目されています。しかし、「どちらを選べばいいのか?」や「それぞれの特性は何か?」と悩んでいる方も多いのではないでしょうか。このガイドでは、S50CとS55Cの違いやそれぞれの利用用途について詳しく解説し、選び方のポイントをしっかりお伝えします。

「貴方はどのような作業を行いたいのか?」「必要な強度や耐久性はどれくらいか?」という疑問に対して、丁寧にお答えしていきます。この知識をもとに、自分のニーズに最適な鋼材を選ぶ手助けをしたいと思います。

例えば、S50Cは一般的に切削性能が高く、機械部品に多く使われる一方で、S55Cは特に強度が求められる用途に向いています。それぞれの特性を理解することで、材料選びがよりスムーズになるでしょう。

この解説を通じて、S50CとS55Cの違いを把握し、賢い選択をするための一助となれば幸いです。さあ、具体的な内容に入りましょう!

1. S50CとS55Cの違いとその利用用途について

S50CとS55Cは、共に炭素鋼の一種であり、機械部品や構造物の製造に広く利用されていますが、いくつかの重要な違いがあります。本章では、S50CとS55Cの基本特性や化学成分、機械的特性、加工性について詳しく解説します。

1-1. S50CとS55Cの基本特性

- S50C:

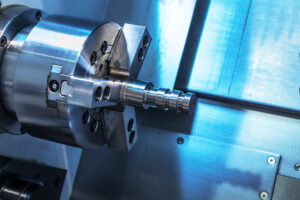

- 用途:S50Cは一般的な炭素鋼であり、機械部品や軸、シャフトなどの中程度の強度を必要とする部品に使用されます。特に自動車部品や機械部品の製造に適しています。

- 強度と硬度:S50Cは適度な強度と硬度を持ち、熱処理により機械的特性を向上させることができます。

- 溶接性:溶接性が比較的良好で、溶接後の熱処理を行うことで、強度の低下を抑えることができます。

- S55C:

- 用途:S55CはS50Cよりも少し高い強度を求められる部品に使用されます。自動車や機械部品の中で、強度や耐久性が重要な部分に適しています。

- 強度と硬度:S55CはS50Cよりも強度が高く、耐摩耗性や耐久性を向上させるため、特に軸やギアなどの負荷がかかる部品に適しています。

- 溶接性:溶接性はS50Cよりも劣りますが、適切な処理を施せば使用できます。

1-2. S50CとS55Cの化学成分の違い

- S50C:

- 主成分は炭素(C)で、炭素含有量が0.50%程度です。この炭素量が強度と硬度の向上に寄与しますが、過剰な炭素は加工性に影響を与えるため、適切なバランスが求められます。

- 他の成分には、硫黄(S)、リン(P)、マンガン(Mn)、シリコン(Si)が含まれ、これらが加工性や機械的特性に影響を与えます。

- S55C:

- S50Cに比べて若干高い炭素含有量(約0.55%)を持っています。このため、強度が高く、耐摩耗性が向上します。

- 他の成分(硫黄、リン、マンガン、シリコン)の含有量もほぼ同様ですが、炭素量の違いが大きな特徴となります。

1-3. 機械的特性の比較

| 特性 | S50C | S55C |

|---|---|---|

| 炭素含有量 | 約0.50% | 約0.55% |

| 引張強さ | 490-650 MPa | 500-670 MPa |

| 降伏強さ | 245-450 MPa | 250-500 MPa |

| 硬度(HRB) | 170-210 HRB | 180-220 HRB |

| 延性 | 良好 | 少し低い(強度が高いため) |

- 引張強さ:S55CはS50Cよりもわずかに高い引張強さを持ち、より高い負荷に耐えることができます。

- 降伏強さ:S55Cの降伏強さもS50Cより高く、強度の要求される部品に適しています。

- 硬度:S55CはS50Cよりも若干硬度が高いため、耐摩耗性に優れます。

1-4. S50CとS55Cの加工性と熱処理

- 加工性:

- S50C:加工性が良好で、切削や研削、溶接などが容易です。炭素含有量が適度なため、比較的加工しやすい鋼材です。

- S55C:S50Cに比べて少し硬度が高くなり、加工性は若干難しくなります。特に硬度の向上に伴い、切削性に注意が必要です。

- 熱処理:

- S50C:焼入れと焼戻しの熱処理を施すことで、強度と硬度を向上させることができます。焼入れ後に適切な焼戻しを行うことで、靭性を維持できます。

- S55C:S50Cよりも高い炭素含有量により、焼入れ効果が強く、焼戻しによってより高い強度を得ることができます。ただし、硬度が高いため、靭性が少し犠牲になることがあります。

S50CとS55Cは似た特性を持ちながらも、微妙に異なる強度や硬度を持ち、それに伴う加工性や熱処理の結果も異なります。選定には、部品の使用条件や要求される特性をよく考慮することが重要です。

2. S50CとS55Cの選び方

S50CとS55Cは、強度や硬度、加工性が異なるため、使用環境や要求される特性に応じて選定することが重要です。本章では、適切な材料を選ぶための基準や、S50CとS55Cの選定ポイントについて解説します。

2-1. 適切な材料を選ぶための基準

材料選定の基準は、主に以下の要素に基づきます。

- 強度要求:部品が受ける荷重やストレスに応じて、適切な強度を持つ材料を選ぶ必要があります。S50Cは中程度の強度が求められる部品に適し、S55Cはより高い強度が必要な場合に選ばれます。

- 硬度の必要性:摩耗や摩擦に対する耐性が重要な場合、硬度が高いS55Cが適しています。S50Cは適度な硬度を持ち、一般的な部品に適しています。

- 加工性:加工のしやすさも選定基準のひとつです。S50Cは加工性が良好であり、加工の際にあまり難しさを感じませんが、S55Cは若干硬度が高いため、加工がやや難しくなる場合があります。

- コスト:強度や硬度に応じて、材料のコストも異なります。S50Cは比較的安価で入手しやすく、コストパフォーマンスが求められる場面で選ばれます。

2-2. S50CとS55Cの選定ポイント

選定時には以下のポイントを考慮します。

- 負荷がかかる部品:高い耐久性や強度が要求される部品(例:軸、ギア、シャフトなど)には、S55Cが適しています。これに対して、強度が中程度で十分な部品にはS50Cが適しています。

- 摩耗性の要求:摩耗や摩擦に強い部品には、S55Cの方が有利です。特にギアや高負荷部品で摩耗性が重要であれば、S55Cを選択するのが適切です。

- 加工の容易さ:加工性を重視する場合はS50Cが有利です。S50Cは機械加工がしやすいため、複雑な形状や精密な加工が求められる部品に適しています。

2-3. 使用環境に応じた選び方

- 高強度が必要な環境:S55CはS50Cよりも高い強度を持ち、特に高負荷がかかる部品や高強度が必要な機械部品に適しています。例えば、モーター部品や高負荷を受けるシャフトなどです。

- 摩擦や摩耗が重視される環境:S55Cの方が硬度が高いため、摩擦や摩耗が多い環境でもその耐久性を発揮します。自動車部品や製造業の機械部品での使用が想定されます。

- 一般的な用途:強度や硬度が中程度で十分な場合はS50Cを選ぶことで、コストを抑えつつ、必要な機械的特性を得ることができます。一般的なシャフトやギア、フレームなどに適しています。

S50CとS55Cは似た特性を持ちながらも、使用する部品の強度や硬度の要求、加工性、使用環境に応じて適切に選定することが重要です。選定時には、これらの要素を考慮して、最適な材料を選びましょう。

3. 構造用鋼の種類と特徴

構造用鋼は、機械部品や建築材料など、さまざまな用途で使用されます。S50CやS55C以外にも、多くの構造用鋼があります。それぞれの鋼材には特性が異なり、適した用途も異なります。以下では、S50CとS55C以外の構造用鋼、SS400やS45Cとの違い、そして各鋼材の特性と用途について解説します。

3-1. S50CとS55C以外の構造用鋼

構造用鋼には、S50CやS55Cの他にも多くの種類が存在します。主なものには以下が含まれます:

- SS400:一般的な構造用鋼で、機械部品や建築材料として広く使用されます。強度や加工性が適切で、溶接性にも優れています。

- S45C:中炭素鋼で、機械的強度が高く、耐摩耗性に優れた特性を持っています。主に機械部品や精密部品に使用されます。

- S35C:低炭素鋼に比べて強度が高く、主に構造部品や機械部品に使用されます。加工性が良好で、溶接や加工が容易です。

- S25C:比較的低炭素鋼で、強度は低めですが、加工性に優れており、軽負荷の構造部品に使用されます。

3-2. SS400やS45Cとの違い

SS400やS45Cは、S50CやS55Cと異なる特性を持っています。主な違いは以下の通りです:

- SS400:一般的な構造用鋼で、加工性が良好で溶接性も優れています。S50CやS55Cに比べて強度が低いため、軽負荷部品に適しています。建築構造物や一般機械のフレームなどに多く使用されます。

- S45C:S50CやS55Cと比較して、硬度が高く、耐摩耗性に優れています。これにより、機械部品や精密部品に多く使用されますが、加工には注意が必要です。SS400よりは強度が高いですが、S50Cよりはやや高い硬度を持ちます。

3-3. 各鋼材の特性と用途

以下に、代表的な構造用鋼の特性と用途を示します:

- SS400

- 特性:中程度の強度を持つ一般的な構造用鋼。加工性が良好で、溶接性に優れる。

- 用途:建築材料、機械フレーム、土木構造物など。

- S45C

- 特性:中炭素鋼で強度と硬度が高く、耐摩耗性に優れる。

- 用途:機械部品、精密部品、シャフト、ギアなど。

- S50C

- 特性:中炭素鋼で強度が中程度で、加工性が良好。一般的な機械部品に適用される。

- 用途:シャフト、ギア、機械構造部品など。

- S55C

- 特性:S50Cよりも強度が高く、硬度も高いため、耐摩耗性が重要な部品に適している。

- 用途:高負荷を受ける機械部品、シャフト、ギアなど。

- S35C

- 特性:低炭素鋼に比べて強度が高く、加工性が良好。溶接性にも優れている。

- 用途:構造部品、機械部品、車両部品など。

- S25C

- 特性:低炭素鋼で強度が低めだが、加工性が非常に良い。

- 用途:軽負荷の機械部品、構造部品、板金加工など。

それぞれの鋼材は、使用環境や求められる特性に応じて選ばれるべきです。強度や硬度、加工性を重視して、最適な材料を選定しましょう。

4. S50CとS55Cの利用用途

S50CとS55Cは、どちらも中炭素鋼であり、機械部品や構造部品など、さまざまな用途に利用されています。これらの鋼材は、強度や加工性が優れており、使用される環境や要求される特性に応じて選ばれます。以下では、S50CとS55Cの主な利用用途と、どのような場面で使うべきかを解説します。

4-1. S50Cの主な利用用途

S50Cは、中炭素鋼であり、適度な強度と加工性を持つため、主に以下のような用途に利用されます:

- 機械部品:シャフトやギア、ピニオンなどの動力伝達部品に使用されます。適度な硬度と強度が求められる部品に最適です。

- 構造部品:フレームや枠、ベースプレートなどの構造物にも使用されます。溶接性が良好で、加工が容易です。

- 工具:ドリルやセンターなどの機械工具にも利用されます。強度や耐摩耗性が重要な場面で使われます。

- 自動車部品:車両のシャーシやサスペンション部品にも使用されます。

4-2. S55Cの主な利用用途

S55Cは、S50Cよりも高い強度と硬度を持っており、耐摩耗性が求められる用途に適しています。主に以下のような用途に利用されます:

- 高負荷部品:高強度が要求される部品、特に負荷のかかるシャフトやギア、クランクシャフトなどに使用されます。

- 機械部品:高精度が必要な機械部品に利用されます。耐摩耗性や疲労強度が重視される場面で使われます。

- 自動車部品:自動車の駆動系部品や、エンジン部品にも使用されます。高い耐久性が求められる部品に最適です。

- 工業機械部品:重機や機械装置の動力伝達部品や、旋盤部品などに使用されます。

4-3. どのような場面で使うべきか

S50CとS55Cは、どちらも強度や耐摩耗性に優れた中炭素鋼ですが、それぞれの利用用途において求められる特性が異なります。以下のような場面で選ばれることが多いです:

- S50C:一般的な機械部品や構造部品で、強度が中程度であり、加工性や溶接性が重視される場合に使用されます。例えば、軽負荷の機械部品や、精密機械のフレームに適しています。

- S55C:高強度が求められる部品、特に高負荷や耐摩耗性が必要な場面で使用されます。高精度な機械部品や、高耐久性が求められる自動車部品や工業機械部品に最適です。

選定基準としては、要求される強度、硬度、耐摩耗性、加工性を考慮して、適切な鋼材を選ぶことが重要です。

5. 他の鋼材との使い分け

S50C、S55C、SS400、S45Cなどは、それぞれ異なる特性を持つ鋼材であり、用途に応じて適切に使い分ける必要があります。以下では、これらの鋼材の違いを比較し、選定方法について解説します。

5-1. S50CとSS400の違い

S50CとSS400は、いずれも構造用鋼ですが、特性や用途が異なります:

- S50C:中炭素鋼で、適度な強度と良好な加工性を持っています。特に機械部品や精密部品に使用され、強度や耐摩耗性が要求される場面に適しています。熱処理によってその特性を調整でき、一般的に強度が中程度で、機械加工性が高いです。

- SS400:一般的な構造用鋼で、主に建設や製造業で使用されます。引張強度が比較的低く、加工性や溶接性が良好ですが、S50Cよりも強度は低いです。主に構造物や鉄骨の部材に使用され、軽度の負荷がかかる場所に最適です。

使い分け:

- S50C:機械部品や精密部品など、高強度や耐摩耗性が求められる用途。

- SS400:構造物や一般的な製造部品、鉄骨部材など、負荷が軽い部品に適しています。

5-2. S55CとS45Cの比較

S55CとS45Cは、どちらも中炭素鋼ですが、強度や用途に違いがあります:

- S55C:S50Cよりも高い強度を持ち、耐摩耗性が優れています。主に高負荷の機械部品や高耐久性が求められる部品に使用されます。熱処理によって硬度や強度を向上させることができます。

- S45C:中炭素鋼で、S50CやS55Cよりも少し低い強度を持つものの、優れた加工性と溶接性が特徴です。S45Cは主に軽負荷の機械部品や構造部品、簡易な機械装置に使用されます。

使い分け:

- S55C:高強度や耐摩耗性が求められる部品、高負荷がかかる部品に適しています。

- S45C:軽負荷の機械部品や構造部品、加工性を重視する部品に適しています。

5-3. 適切な鋼材の選定方法

適切な鋼材の選定には、以下のポイントを考慮することが重要です:

- 用途の特性:鋼材を使用する部品が求める特性(強度、硬度、耐摩耗性など)を考慮します。例えば、機械部品や構造部品、工具など、部品ごとに異なる要求に適した鋼材を選びます。

- 負荷の大きさ:部品がどの程度の負荷に耐える必要があるかによって、強度の高い鋼材(S50C、S55C)を選ぶか、低負荷でもよい鋼材(SS400、S45C)を選ぶかを決めます。

- 加工性:鋼材の加工性も重要です。高強度の鋼材は加工が難しくなるため、適切な切削条件や熱処理が必要になります。加工性が重視される場合は、S45CやSS400などの加工しやすい鋼材を選びます。

- コストと耐久性:材料費と耐久性のバランスを取ることも重要です。高強度の鋼材はコストが高くなるため、必要な強度を満たしつつ、コストを抑えることを考えます。

適切な選定を行うためには、部品が求める特性や使用環境を正確に理解し、それに基づいて鋼材を選択することが重要です。

まとめ

S50CとS55Cは、炭素鋼の一種で、主に硬度と耐摩耗性に違いがあります。S50Cは中程度の硬度を持ち、加工性が良好ですが、S55Cはより高い硬度を持ち、耐久性が求められる用途に適しています。選び方は、使用目的に応じて硬度や加工性を考慮することが重要です。用途には、刃物や工具、機械部品などがあります。

コメント