低炭素鋼と中炭素鋼、高炭素鋼の違いって何?素材ごとの性質を解説

あなたは、鋼材に関する興味深い記事をお探しですか?低炭素鋼、中炭素鋼、そして高炭素鋼といった異なる種類の鋼材について、その違いやそれぞれの性質について知りたいと思いませんか?

鋼材は私たちの日常生活において重要な役割を果たしていますが、それぞれの種類が持つ特性や用途に関して理解することは重要です。低炭素鋼はどのような特長を持ち、中炭素鋼とはどう異なるのでしょうか?また、高炭素鋼はどのような使われ方をされているのかを知ることで、より具体的に理解できるでしょう。

この記事では、低炭素鋼、中炭素鋼、高炭素鋼の違いや、それぞれの素材特性に焦点を当てて解説していきます。鋼材に関する知識を深めることで、異なる種類の鋼材がどのように使用され、適切な場面で活用されているのかを理解する手助けとなるでしょう。是非、この記事を通じて鋼材の世界を探求してみてください。

Contents

炭素鋼の基礎知識

炭素鋼とは

炭素鋼(Carbon Steel)は、鉄を主成分とし、炭素(C)を加えた合金鋼で、非常に広範囲に利用される材料です。炭素鋼は、炭素含有量によって物理的特性が大きく変化します。一般的に、炭素鋼は強度、硬度、延性、加工性といったバランスを取ることができるため、建設や機械部品、道具、輸送機器など様々な用途に使用されます。 炭素鋼は、鉄に炭素を加えることで硬度や強度を高め、鋼材として使用します。炭素鋼の性質は、炭素含有量に応じて変化し、以下のように分類されます。炭素の役割と鋼の分類

炭素は鋼の重要な成分であり、鋼の性質に大きな影響を与えます。炭素は鉄と合金し、鋼に硬さや強度をもたらしますが、過剰に加えると加工性が悪化するため、適切な量が重要です。 炭素鋼は、炭素含有量に応じて以下の3つに分類されます:- 低炭素鋼(Low Carbon Steel):

- 炭素含有量:0.03%~0.30%

- 特徴:低炭素鋼は加工性が良く、延性(引っ張り強さ)が高いのが特徴です。硬度は低いため、構造材や溶接部品に多く使用されます。一般的に建設や車両など、柔軟性や成形性が求められる用途に適しています。

- 中炭素鋼(Medium Carbon Steel):

- 炭素含有量:0.30%~0.60%

- 特徴:中炭素鋼は、低炭素鋼に比べて強度が高く、硬度も高くなります。しかし、その分加工性や延性は少し劣ります。中炭素鋼は機械部品や工具、歯車など、強度と耐摩耗性が求められる場面に適しています。

- 高炭素鋼(High Carbon Steel):

- 炭素含有量:0.60%以上

- 特徴:高炭素鋼は硬度と強度が非常に高いですが、その分脆くなり、延性が低下します。切削工具やバネ、刃物など、硬さと耐摩耗性が要求される用途で使用されます。高炭素鋼は、硬度が高いため、熱処理を行うことが一般的です。

低炭素鋼、中炭素鋼、高炭素鋼の概要

- 低炭素鋼は柔らかく、加工性が高いため、加工や溶接がしやすい特性があります。そのため、鋼材として一般的な用途が多く、コストが低いため大規模な建設や自動車業界で多く利用されます。

- 中炭素鋼は強度と硬度のバランスが良く、様々な機械部品に使用されます。中炭素鋼は強度を重視しつつも、ある程度の加工性を維持するため、機械産業での利用が広がっています。

- 高炭素鋼は非常に高い強度と硬度を持つため、刃物や工具、バネなどの高負荷を受ける部品に使用されます。しかし、高炭素鋼は脆くなる傾向があるため、耐摩耗性や耐久性が求められる用途で特に重要です。

目次

低炭素鋼の特徴と用途

低炭素鋼の定義と性質

低炭素鋼(Low Carbon Steel)は、炭素含有量が0.03%から0.30%の鋼材で、鉄を主成分とし、少量の炭素を加えた合金鋼です。炭素が少ないため、比較的柔らかく、加工しやすいという特性があります。低炭素鋼は、延性(引っ張り強さ)が高く、塑性変形に対して優れた性能を示します。このため、冷間加工や溶接がしやすく、構造材や軽量部品として使用されます。低炭素鋼の利点と欠点

利点

- 加工性が良い: 低炭素鋼は、炭素含有量が少ないため、加工がしやすいという特徴があります。特に溶接性や成形性が良好で、さまざまな形状に加工できます。

- コストが低い: 炭素が少ないため、製造コストが低く、大量生産が可能です。そのため、コストパフォーマンスに優れた材料です。

- 延性が高い: 低炭素鋼は、強度は低いものの、引っ張り強さに優れ、破断しにくいため、曲げや引っ張りに強いです。

欠点

- 強度が低い: 他の炭素鋼(中炭素鋼、高炭素鋼)に比べ、強度や硬度は劣ります。そのため、重荷重や高応力がかかる部品には不向きです。

- 耐摩耗性が低い: 硬度が低いため、摩耗に弱いという欠点もあります。摩擦が多い用途には、耐摩耗性の高い鋼材が求められます。

- 耐熱性が劣る: 高温にさらされる環境での使用には、他の素材に比べて耐熱性が劣るため注意が必要です。

主な用途と例

低炭素鋼は、その特性からさまざまな用途で広く利用されています。主に以下のような場面で使用されます:- 構造材:建設業や土木工事において、低炭素鋼は強度がそれほど要求されない構造材として使用されます。鉄骨構造や橋梁、建物の骨組みなどに利用されることが多いです。

- 自動車部品:自動車の車体や部品の製造にも使用され、軽量で加工しやすいため、ドアパネルや内装部品などに多く使用されます。

- 家庭用製品:家電製品やキッチン用品などにも低炭素鋼が使用されます。例として、鍋やフライパンの素材としてよく見られます。

- パイプやチューブ:低炭素鋼は溶接性が良好なため、パイプやチューブなどの鋼管部品としても利用されます。これらは水道管やガス管などにも使用されることがあります。

中炭素鋼の特徴と用途

中炭素鋼の定義と性質

中炭素鋼(Medium Carbon Steel)は、炭素含有量が約0.30%から0.60%の範囲にある鋼材です。低炭素鋼と高炭素鋼の中間に位置し、強度と延性のバランスが取れた特性を持っています。中炭素鋼は、加工性においては低炭素鋼ほど容易ではありませんが、高炭素鋼ほど硬くはなく、機械的性質としては非常に優れたバランスを誇ります。これにより、耐久性が求められる部品に適しています。中炭素鋼の利点と欠点

利点

- 強度と硬度のバランス: 中炭素鋼は、低炭素鋼よりも強度が高く、引っ張り強さや耐摩耗性にも優れています。高炭素鋼ほど硬くはないため、加工性も維持されつつ、十分な強度が得られます。

- 機械的特性が優れる: 圧縮強度や引張強度、耐摩耗性が高いため、機械部品や自動車部品など、耐久性を重視する部品に適しています。

- 熱処理により性質を調整可能: 中炭素鋼は熱処理を行うことで、硬度や強度をさらに向上させることができます。焼入れや焼戻しなどを行うことで、用途に応じた性能調整が可能です。

欠点

- 加工性の低下: 炭素含有量が増えることで、低炭素鋼よりも加工性が悪くなります。切削や溶接がしにくく、加工時に工具の摩耗が激しくなる場合があります。

- 靭性の低下: 強度が高くなる一方で、靭性が低くなることがあり、脆くなりやすい場合があります。衝撃に対して弱い部品には不向きです。

- 耐食性の低さ: 中炭素鋼は低炭素鋼に比べて耐食性が劣ります。特に湿気の多い環境や化学的な影響を受ける環境では、耐食性を補うための表面処理が必要になります。

主な用途と例

中炭素鋼は、強度と加工性のバランスが取れているため、さまざまな機械部品や構造物に使用されます。以下はその主な用途です:- 機械部品: 中炭素鋼は、歯車、シャフト、クランクシャフト、ピストンなどの機械部品に広く使用されています。これらの部品は強度と耐摩耗性が求められ、熱処理を施すことで更に性能が向上します。

- 自動車部品: 自動車の重要な部品である車軸やサスペンション部品、ブレーキ部品などにも使用されます。これらは強度と耐久性が必要な部品であり、中炭素鋼はその特性を十分に発揮します。

- 構造材: 中炭素鋼は、鉄道や橋梁、建築物の構造部品としても利用されます。鉄骨構造や橋梁の骨組みなどで、高い強度と耐久性が求められる場面で活躍します。

- 金型鋼: 金型鋼としても使用されます。特にプレス金型や射出成形用金型など、高い耐摩耗性と強度が必要な用途に適しています。

高炭素鋼の特徴と用途

高炭素鋼の定義と性質

高炭素鋼(High Carbon Steel)は、炭素含有量が約0.60%から1.00%の範囲にある鋼材です。炭素が多く含まれるため、強度と硬度が非常に高いことが特徴です。その一方で、靭性や延性は低く、加工性が難しいという特徴もあります。高炭素鋼は、一般的に機械的特性の向上が求められる用途に使用され、非常に硬く耐摩耗性が求められる部品に最適です。高炭素鋼の利点と欠点

利点

- 高い強度と硬度: 高炭素鋼は非常に強度が高く、硬度も高いため、耐摩耗性が求められる部品に適しています。切削工具やナイフ、刃物など、高い耐久性が必要な用途に最適です。

- 耐摩耗性の向上: 高炭素鋼は摩擦や摩耗に強く、長期間使用する際に耐久性が高いため、機械部品として非常に有効です。

- 熱処理による性能向上: 高炭素鋼は焼入れや焼戻しなどの熱処理を行うことで、硬度や強度をさらに高めることができるため、特定の使用環境に合わせた性能調整が可能です。

欠点

- 靭性と延性の低下: 高炭素鋼は硬度が高い反面、靭性や延性が低く、衝撃に対して脆くなることがあります。このため、衝撃荷重を受ける部品には不向きです。

- 加工の難しさ: 高炭素鋼は硬く、加工性が非常に難しいため、切削や溶接が難しいというデメリットがあります。加工には特殊な工具や技術が必要です。

- 耐食性の低さ: 高炭素鋼は炭素含有量が高いため、耐食性が低く、湿気や化学物質が存在する環境では錆びやすいという欠点があります。耐食性を向上させるためには、表面処理が必要です。

主な用途と例

高炭素鋼は、その強度と硬度が求められる特定の用途で使用されます。以下は主な用途です:- 刃物・工具類: 高炭素鋼は、ナイフ、ハサミ、カッター、ドリルビット、鋸刃など、鋭い切れ味が必要な工具や刃物に広く使われます。これらは耐摩耗性が求められるため、高炭素鋼が最適です。

- バネ: バネの製造においても、高炭素鋼は広く使用されています。バネは繰り返しの荷重に耐えるため、強度と弾力性を兼ね備えた鋼が求められます。高炭素鋼はその要件に応えることができます。

- 機械部品: 高炭素鋼は、強度と耐摩耗性が求められる機械部品に使用されます。特に、ギアやシャフトなど、厳しい使用環境で働く部品に適しています。

- 切削工具や研磨工具: 切削や研磨作業に使用される工具(例えば、旋盤の刃物や研削工具)は、硬さが求められるため、高炭素鋼が使用されます。これらのツールは、高温や摩擦に耐える必要があり、高炭素鋼の特性がその性能を引き出します。

- 鍛造製品: 高炭素鋼は、鍛造技術を使用して作られる部品にも利用されます。鍛造部品は強度が求められ、これを実現するために高炭素鋼が使用されます。

低炭素鋼と高炭素鋼の違い

機械的特性の比較

低炭素鋼と高炭素鋼は、炭素含有量の違いから機械的特性に大きな違いがあります。- 引張強度:

- 低炭素鋼は炭素含有量が低いため、引張強度は比較的低く、変形しやすい特徴があります。強度よりも延性が求められる用途に適しています。

- 高炭素鋼は炭素含有量が高く、そのため引張強度が非常に高く、硬度も大きいため、強度を重視する用途に向いています。

- 硬度:

- 低炭素鋼は硬度が低く、切削加工や溶接が容易ですが、耐摩耗性があまり高くありません。

- 高炭素鋼は硬度が高いため、耐摩耗性に優れますが、加工が難しいです。

- 靭性と延性:

- 低炭素鋼は靭性が高く、引張りや衝撃に対して変形しやすいため、衝撃を受ける環境に適しています。

- 高炭素鋼は靭性が低く、硬さが増すことで脆さが出るため、衝撃には弱いです。

加工性の違い

- 加工の容易さ:

- 低炭素鋼は炭素含有量が低いため、加工性が良好で、切削や溶接が比較的容易です。機械加工や溶接が求められる部品に使用されます。

- 高炭素鋼は炭素含有量が高く、硬度が高いため、加工が難しくなります。特に、切削や穴あけ加工では特殊な工具を必要とすることが多いです。

- 溶接性:

- 低炭素鋼は溶接性が高く、広範な用途において溶接が可能です。溶接後のひずみや応力が少ないのが特徴です。

- 高炭素鋼は溶接性が低く、溶接後にひずみが大きくなる可能性があります。高炭素鋼を溶接する場合は、特別な技術や予熱が必要となることがあります。

- 熱処理:

- 低炭素鋼は、熱処理による強度向上が限られているため、強度を高めるためには鍛造や他の処理方法が必要です。

- 高炭素鋼は熱処理を行うことで硬度を大幅に向上させることができ、強度や耐摩耗性をさらに高めることが可能です。焼入れや焼戻しによって性能調整ができます。

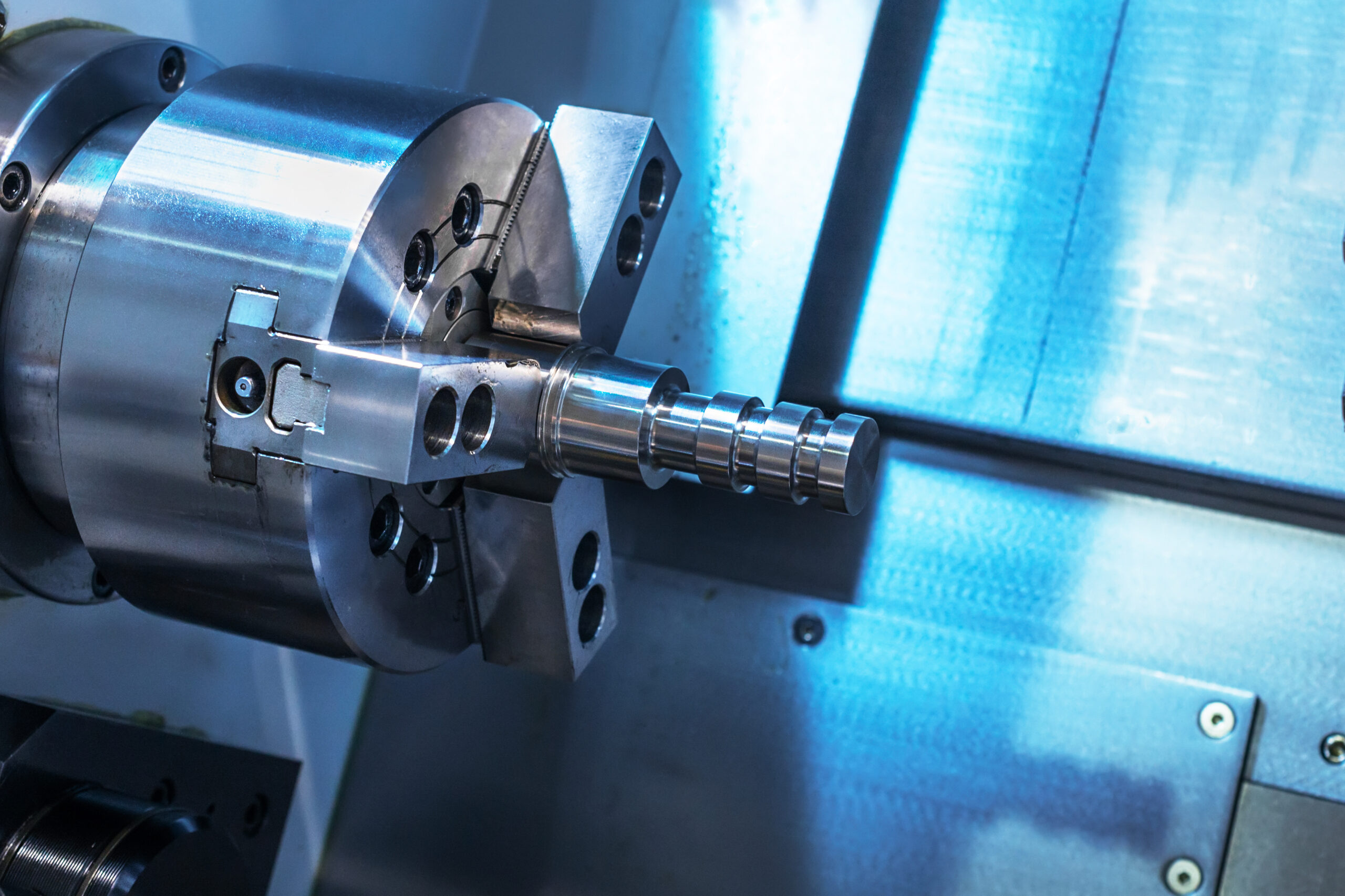

炭素鋼の切削加工

切削加工の基本

炭素鋼の切削加工は、機械的な加工方法の一つで、金属を削ることによって必要な形状や寸法を作り出します。切削加工では、工具と材料が接触し、摩擦と圧力によって材料が削られます。炭素鋼の切削加工を行う際は、以下の点に留意する必要があります。- 切削速度: 切削工具が鋼材に与える力と熱を管理するため、切削速度を適切に設定することが重要です。炭素鋼の硬さによって最適な切削速度は異なります。

- 冷却剤の使用: 高温が発生しやすい切削加工では、冷却剤を使用することによって工具や材料の温度を管理し、加工の精度を保つことができます。

- 工具の選定: 炭素鋼の切削には、高耐摩耗性と高い熱伝導性を持つ工具が求められます。工具の素材や形状は、鋼材の種類や加工内容によって最適化する必要があります。

低炭素鋼の加工ポイント

低炭素鋼は、炭素含有量が低いため、比較的軟らかく、加工性が良好です。これにより、切削加工が容易であり、多くの産業で使用されています。低炭素鋼の切削加工におけるポイントは以下の通りです。- 加工性の良さ: 低炭素鋼は軟らかいため、切削しやすく、工具の摩耗が少ないです。切削中の発熱も比較的少なく、加工温度を一定に保ちやすいです。

- 切削速度の設定: 低炭素鋼は切削速度を高く設定することができ、加工時間を短縮できますが、過度な速度での加工は表面仕上げに影響を与えることがありますので、最適な速度設定が重要です。

- 工具選び: 低炭素鋼では、鋼材の硬さに合った工具を選ぶことが重要ですが、比較的柔らかい鋼材であるため、標準的な炭素工具を使用できます。

- 冷却剤の使用: 冷却剤は切削中の熱を抑え、工具の摩耗を減少させるため、必ず使用することをお勧めします。

高炭素鋼の加工ポイント

高炭素鋼は炭素含有量が高いため、硬度が高く、加工が難しい特徴があります。高炭素鋼の切削加工におけるポイントは以下の通りです。- 加工難易度: 高炭素鋼は硬度が高いため、切削加工時に工具に大きな負荷がかかりやすく、切削抵抗も大きくなります。これにより、加工中の熱の発生が増え、工具の摩耗が早くなるため、工具の選定や冷却剤の使用が特に重要です。

- 切削速度の設定: 高炭素鋼は硬いため、切削速度を低めに設定する必要があります。過剰な速度で加工すると、工具が早期に摩耗したり、温度が過度に上昇するため、注意が必要です。

- 工具選定: 高炭素鋼の切削には、耐摩耗性の高い工具(例:超硬工具、CBN工具など)を使用することが推奨されます。これらの工具は高温に強く、長寿命を持っています。

- 冷却剤の使用: 高炭素鋼の加工では、冷却剤の使用が特に重要です。加工中に発生する高温を抑えるため、十分な冷却を行う必要があります。

- 加工精度の注意: 高炭素鋼の切削は、硬度が均一でない場合、切削時に振動や不安定な動きが生じることがあります。精密な加工を行う場合は、適切な機械設定と安定した環境が求められます。

炭素鋼の選定と応用

用途に応じた炭素鋼の選び方

炭素鋼はその炭素含有量に応じて、低炭素鋼、中炭素鋼、高炭素鋼と分類され、それぞれ異なる特性を持っています。用途に応じた最適な炭素鋼を選ぶには、以下の要素を考慮することが重要です。- 強度の要求: 強度が求められる用途では、高炭素鋼が選ばれることが多いです。高炭素鋼は硬度が高く、耐摩耗性に優れているため、シャフトやギアなどの機械部品に適しています。一方、強度がそれほど必要ない場合は、低炭素鋼が適しており、加工性が良く、コストパフォーマンスにも優れています。

- 加工性: 加工性が重要な場合、低炭素鋼が最適です。低炭素鋼は軟らかく、切削しやすいため、大量生産に適しています。中炭素鋼も良好な加工性を持ちつつ、やや高い強度を必要とする部品に使用されます。

- 耐摩耗性: 高炭素鋼は耐摩耗性に優れており、機械部品やツールなど、摩擦が大きい環境で使用されます。中炭素鋼や低炭素鋼は、耐摩耗性が低いため、摩耗が少ない環境での使用が推奨されます。

- 耐衝撃性: 衝撃に耐える特性が必要な場合、炭素鋼の選定において衝撃靭性も考慮する必要があります。中炭素鋼は、強度と靭性のバランスが良いため、衝撃がかかる部品に適しています。

炭素鋼の応用事例

炭素鋼はその特性から、さまざまな産業で広く使用されています。以下に代表的な応用事例を紹介します。- 自動車産業: 自動車のシャシーやエンジン部品には、強度と耐摩耗性が求められるため、高炭素鋼や中炭素鋼が使用されます。また、低炭素鋼はボディ部分やパイプの製造に使用されることが多いです。

- 建設業: 建築物の骨組みや鉄骨構造に使われる鋼材は、主に低炭素鋼です。高炭素鋼は、橋梁の建設や機械構造部品に使われることが多く、強度が求められます。

- 機械製造業: 機械部品には、耐摩耗性や高強度を必要とする場合が多く、高炭素鋼が使用されます。ギアやシャフト、カムなどがその代表例です。

- 工具の製造: 高炭素鋼は、工具類に適しており、切削工具やドリル、ナイフなどの製造に使用されます。これらは高い硬度と耐摩耗性が求められるため、高炭素鋼が使用されるのです。

- 鋼鉄製パイプと鉄鋼の製造: パイプラインや鉄鋼の構造部品にも炭素鋼は多く利用されています。用途に応じて、低炭素鋼や中炭素鋼を選定し、構造強度を保ちながら製造されます。

鉄鋼材料と元素の関係

炭素以外の合金元素とその効果

鉄鋼材料において、炭素は最も重要な元素であり、鋼の強度や硬度を決定する主要な要素ですが、炭素以外の合金元素も鋼の特性に大きな影響を与えます。以下は、鉄鋼材料に含まれる代表的な合金元素とその効果です。- クロム(Cr): クロムは鋼に耐食性を与えるために使用されます。特にステンレス鋼においては、クロム含有量が10%以上であると、酸化被膜が形成され、耐食性が向上します。また、クロムは鋼の硬度や耐摩耗性を高める効果もあります。

- ニッケル(Ni): ニッケルは鋼の靭性(衝撃に対する耐性)を向上させる効果があり、特に低温でもその特性を保つため、極低温用途にも使用されます。また、ニッケルは鋼の耐食性を強化し、機械的特性の安定化に寄与します。

- モリブデン(Mo): モリブデンは鋼の耐熱性と耐食性を向上させ、特に高温環境や腐食性の高い環境で使用される鋼に適しています。モリブデンは、鋼の硬度を維持しながら、強度や耐摩耗性も向上させます。

- マンガン(Mn): マンガンは鉄鋼材料の強度を向上させる重要な元素です。鉄鋼における炭素と反応して、鋼の硬化作用を助けるとともに、鋼の延性(引張りに対する伸び)も高めます。マンガンはまた、鋼の脱酸作用を助けるため、製造過程での重要な役割を果たします。

- バナジウム(V): バナジウムは鋼の硬度を高め、強度と靭性をバランスよく向上させる効果があります。バナジウムを含む鋼は、特に高温での強度維持に優れ、工具鋼や高速鋼に多く使用されています。

- タングステン(W): タングステンは鋼に高温での強度を付与し、耐摩耗性を向上させます。特に高温での使用を想定した工具鋼や切削工具に使用されることが多いです。

合金元素が鋼の特性に与える影響

合金元素は鋼の機械的性質、化学的特性、加工性などに多くの影響を与えます。それぞれの元素がどのように鋼の特性に関わるのか、以下の点でその効果が見られます。- 強度と硬度の向上: 一部の合金元素(例えばクロム、バナジウム、モリブデン)は、鋼の結晶構造を変化させ、強度や硬度を向上させることができます。これにより、摩耗に対する耐性や、高温環境での強度維持が可能になります。

- 耐食性の向上: クロムやニッケルなどの合金元素は鋼の表面に酸化被膜を形成させ、これが腐食を防ぐ役割を果たします。これにより、鋼は湿気や塩水などの腐食環境に強くなります。

- 靭性(衝撃に対する耐性): 鉄鋼材料にニッケルやマンガンを加えることで、低温や衝撃に対する耐性が向上し、鋼の靭性が改善されます。これにより、極端な環境下でも割れにくい材料が得られます。

- 加工性の改善: 一部の合金元素(例えばマンガン)は、鋼を延性の高い状態に保ち、加工しやすくします。また、合金元素の量や組み合わせによっては、鋼の溶接性や切削性も改善されます。

- 耐摩耗性の向上: クロム、モリブデン、タングステンなどの元素は、鋼の硬度を増すとともに耐摩耗性を高め、特に重機や工具に適した鋼を作り出すために使用されます。

コメント