工具鋼の決定版!SKD61とSKD11の特性を徹底比較

工具鋼に関心をお持ちの方々へ、SKD61とSKD11の比較が気になっていませんか?どちらが用途に適しているのか、特性や違いをしっかり理解しておきたいですよね。本記事では、工具鋼の決定版として、SKD61とSKD11を徹底比較し、その特性についてご紹介します。さあ、使い勝手や性能を知り、あなたの用途に最適な工具鋼を見つけてみましょう。

SKD61とSKD11の基本的な違い

SKD61とSKD11の概要

工具鋼の決定版とされるSKD61とSKD11は、異なる特性を持つことで知られています。SKD61は高い耐熱性を持ち、アルミニウム合金や亜鉛合金のダイカスト型などに適している一方、SKD11は優れた耐摩耗性と硬度を誇り、冷間加工用の金型や工具に使用されることが多いです。例えば、SKD61は抜群の靱性により、急激な温度変化がある作業環境下でもクラックが生じにくいという特徴があります。このような特性から、耐熱性を必要とする金型に最適です。一方SKD11は、炭素とクロムの含有量が高く硬度が非常に高いため、刃物の材料などに用いられることが多い特長があります。この硬度により、摩耗しにくくなっており、切削工具やプレス金型などに適しています。結論として、用途に応じてSKD61とSKD11を選択することが重要であり、それぞれの金型や工具に最適な特性を理解し活用することが、高品質な製品を生産する上で不可欠です。

物理的特性の比較

工具鋼の世界では、SKD61とSKD11はその代表的な素材とされ、それぞれの特性が高く評価されています。SKD61は耐熱性に優れ、アルミニウム合金のダイカストやプラスチック成形の金型に好まれて使われることが多くあります。これに対して、SKD11は摩耗抵抗が非常に高く、精密な切削工具や圧延ロールなど、高い硬度が求められる用途に利用されます。

たとえば、SKD61を採用した金型は、長時間高温の環境に晒されても、その形状を保持し続けることができます。一方、SKD11製の工具は、鋭い切れ味を長く維持し、耐摩耗性に優れているため、連続して使用する工業分野で重宝されています。

こうした特性の違いは、様々な製造プロセスや製品の品質に直接影響を与えるため、用途に応じた適切な工具鋼の選択は非常に重要です。SKD61とSKD11、それぞれに適した場面を理解し選択することが、効率的かつ経済的な生産活動に直結するのです。

化学成分の違いとその影響

SKD61とSKD11は、工具鋼として広く使用されているが、それぞれ特有の特性がある。SKD61は高い靭性と耐熱性を持ち、ダイカストやプラスチック成形用金型に適している。一方、SKD11は耐摩耗性に優れ、刃物や冷間工具用金型などの用途に適している。この違いは、化学成分の差によるもので、たとえばSKD61はクロム、モリブデン、バナジウムが豊富に含まれるのに対し、SKD11は炭素とクロムの含有量が高い。この成分の違いにより硬度、耐熱性、そして靭性に差が生まれる。例えば、SKD61は高温での強度が要求される金型に、SKD11は耐摩耗性が求められる加工に適していると言える。最終的には、使用目的に応じて適切な工具鋼の選択が重要であり、SKD61とSKD11はそれぞれに最適な分野で性能を発揮する決定版だと言えるだろう。

SKD61とSKD11の適用用途

SKD61の主な使用例

SKD61とSKD11はどちらも高い硬度と耐摩耗性を有する工具鋼の決定版です。しかし、それぞれの特性には明確な違いがあります。SKD61は熱に強く、耐熱性が要求される金型やホットワークに最適です。例えば、ダイカストや押出し成形など、高温下での金属加工に適していて、耐熱クラックに対する優れた抵抗力を持っています。一方でSKD11は冷たい状態での加工に適しており、紙やプラスチック加工に使用されるカッターやシャーレンの製作に好まれています。これは、SKD11が優れた摩耗性と硬度を保ちながらも、加工精度が要求される用途に優れているためです。したがって、使用目的に応じて適切な工具鋼を選ぶことが重要です。SKD61は耐熱性が要求される用途、SKD11は高精度が求められる冷作業に適していると結論づけることができます。

SKD11の主な使用例

工具鋼としての代表格であるSKD61とSKD11ですが、それぞれに特有の特性があります。SKD61は耐熱性に富んだ材質であり、高温下での強度や靭性が要求される金型などに使用されます。例えば、ダイカストや押出成形などの金型で採用される場合が多いです。一方、SKD11は耐摩耗性が非常に高く、冷間での加工を行う工具や金型に適しています。こちらは、切削工具やスランプ金型など、精密な加工が必要な場面での使用例が挙げられます。両者はそれぞれ優れた特性を持っているため、使用する環境や目的に応じて選択されるべきです。結果として、SKD61とSKD11はその用途の違いにより、工具鋼としての使い分けが明確になっています。

用途別の材料選定ポイント

工具鋼の代表格であるSKD61とSKD11は、それぞれ異なる特性を持っており、用途に応じた適切な材料選定が重要です。SKD61は耐熱性に優れ、アルミニウム合金などの非鉄金属のダイカスト型に適しているため、高温での強度が求められる場面で活躍します。一方、SKD11は耐摩耗性と硬度が非常に高く、板金金型や精密プラスチック金型など、摩耗に強い材料が必要な工程に適用されます。例として、SKD11は紙やプラスチックの刃物での使用が一般的であり、長期にわたって鋭い切れ味を保つことができます。結論として、用途に合わせた工具鋼の選定は、製品の品質と生産効率に直結するため、特性を熟知し、最適な材料を選ぶことが極めて重要です。

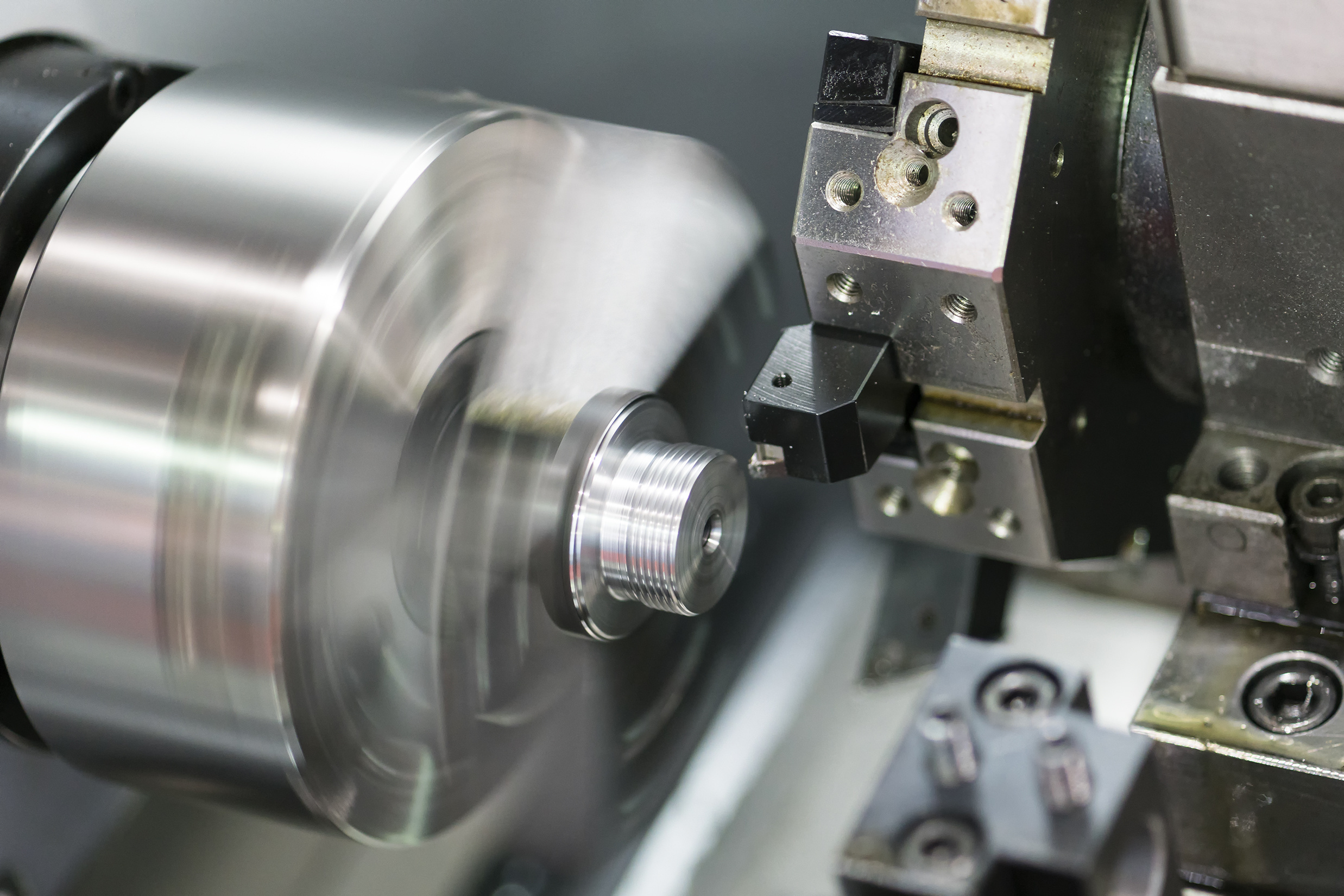

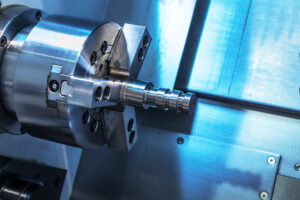

SKD61とSKD11の加工方法

SKD61の加工性

SKD61とSKD11は、どちらも日本で広く使用される高品質の工具鋼です。両者の特性を比べると、SKD61は特に熱間作業に優れた耐熱性を持ち、金型などの加工に適しています。一方、SKD11は耐摩耗性に優れ、冷間作業用の刃物や打ち抜き金型に最適です。具体的に、SKD61はアルミニウムダイカスト金型など高温下での強度が要求される場所で使用されることが多く、SKD11は製紙用ナイフやプラスチック成形用金型に利用されます。これらの特性から、SKD61とSKD11は異なる用途に特化しており、それぞれの分野で欠かせない素材です。よって、これらの工具鋼を選ぶ際には、加工する材料の性質と製品の用途をじっくり考慮する必要があります。

SKD11の加工性

工具鋼の決定版として知られるSKD61とSKD11ですが、これらの特性はそれぞれ異なります。結論から言えば、SKD61は耐熱性に優れ、SKD11は耐摩耗性と加工性に優れている点が大きな違いです。たとえば、SKD61はアルミニウム合金のダイカスト型など高温での強度が求められる用途に適しています。一方、SKD11は高い硬度を活かし、冷間での金属成形用工具やスリッターナイフなど、精密な加工が必要な場合に使用されます。このように、同じ工具鋼であっても用途に応じて最適な材質を選定することが重要です。結論として、SKD61とSKD11はその特性により異なる場面でその能力を発揮するため、それぞれの特性を理解し適材適所で使用することが望ましいと言えるでしょう。

加工時の注意点

工具鋼の世界では、SKD61とSKD11はその決定版として名高い素材です。これらの特性を理解することは、適切な加工や製品の品質を保証する上で不可欠です。SKD61は耐熱性に優れ、長時間の使用に耐える高い耐久性を備えています。具体的な用途としては、ダイカストや押出し型など高温での強度が求められる場面で活躍します。一方、SKD11は硬度と耐摩耗性が特徴で、金型や刃物などの精密な加工に適しており、特に切削工具や冷間加工ダイスなどに使用されることが多いです。加工時の注意点としては、これらの特性を最大限に活かすために、適切な加工技術と熱処理が求められます。結論として、SKD61とSKD11はそれぞれ得意とする分野が異なりますので、用途に応じて選択することが肝要です。その特性を踏まえた上で、最適な工具鋼を選べば、加工品の精度と耐久性を高めることができるでしょう。

金型におけるSKD61とSKD11の選定

金型用途での材料選定基準

工具鋼の決定版と言われるSKD61とSKD11ですが、これらは金型用途において非常に重要な材料であり、それぞれユニークな特性を持っています。SKD61は耐熱性に優れ、高温下での強度が保たれるため、アルミダイカストやプラスチック成形金型に適しています。また、耐摩耗性も高く、長期間にわたって精度を保つことができます。対してSKD11は、より硬度が高く耐摩耗性に優れており、板金や精密プレス金型に使用されることが多いです。これらの特性から、SKD61は高温での使用に、SKD11は硬い材料を扱う際にそれぞれ適していると言えます。金型選定においてこれらの特性を理解し、用途に適したものを選ぶことが重要です。このように、工具鋼SKD61とSKD11はそれぞれに適した用途があり、その違いを知ることが金型用途での材料選定の基準となります。

耐熱性と耐摩耗性に着目した選定

工具鋼の中でも特に人気なのがSKD61とSKD11です。これらは工具や金型の材質として決定版とされており、その理由はそれぞれの特性にあります。SKD61は耐熱性に優れており、高温でも強度が落ちにくいため、アルミニウム合金などのダイカスト金型やプラスチック金型に適しています。一方SKD11は耐摩耗性が非常に高く、シャーリングやブランキングなどの刃物に最適です。たとえばSKD61で作られた金型は、長時間の使用に耐えることができ、製品の寿命を延ばします。SKD11から作られた切断工具は、鋭い切れ味を保ちながらも磨耗を抑えることができるのです。これらの特性から、SKD61とSKD11はそれぞれ異なる分野で最適な材料とされており、正しい選定が求められます。最終的に、耐熱性や耐摩耗性に注目した材料選びが、工具の性能を最大限に引き出し、コストパフォーマンスを高める鍵となるのです。

金型設計と材料選択の関係

工具鋼の代表格として知られるSKD61とSKD11は、金型設計と材料選択において不可欠な選択肢です。まず結論から述べると、両者の主な違いは耐熱性と加工性にあります。SKD61は高い耐熱性を持ち、アルミニウム合金のダイカスト型など高温での使用に適しています。一方、SKD11は高い耐摩耗性と加工性を誇り、精密なプラスチック成型型や冷間作業用の金型に適しているのです。

たとえば、SKD61はアルミニウム合金やマグネシウム合金のダイカストによく使用され、高温下でも強度を維持します。一方SKD11は、高精度を要求される冷間鍛造ダイスやスリッターナイフに使用され、長い寿命を実現します。これらの特性から、適切な工具鋼の選択は金型の性能と寿命に直結し、製造コストや品質にも影響を与えるのです。

したがって、金型を設計する際には、材料の特性を理解し、製品の用途に最適な材料を選択することが重要です。SKD61とSKD11、どちらもそれぞれの特性を持ち、適した用途によって選ばれるべき工具鋼であるといえるでしょう。

合金工具鋼の特性と含有成分

合金工具鋼とは

工具鋼の決定版と言えば、SKD61とSKD11が挙げられますが、これらは独自の特性を持つため、使用する目的によって選び分けることが大切です。SKD61は優れた耐熱性を持つため、高温での強度が要求される金型に適しています。例えば、ダイカストや押出し成形など、金属が高温にさらされる環境でその性能を発揮します。一方、SKD11は高い耐摩耗性を持ち、鋭い切れ味と硬さが求められる工具や金型に適しており、切削工具や精密プレス金型などでその力を発揮します。したがって、SKD61とSKD11の選択は、対象となる作業の環境や必要とされる特性を考慮して行うべきです。最終的に、これらの工具鋼を適切に選び分けることで、耐久性や作業効率の向上が期待できます。

SKD61とSKD11の含有元素と特性

SKD61とSKD11、それらは工具鋼として知られ、様々な工業製品の製造に不可欠です。両者の違いは、含有する元素と熱処理による特性にあります。SKD61は高靭性を持ち、アルミダイカストなど高熱下での耐熱性が求められる用途に適しています。一方、SKD11は耐摩耗性に優れ、精密な金型や長寿命が求められる刃物に選ばれることが多いです。例えば、SKD61は鍛造用金型などによく使用されますが、SKD11はスライスカッターのような切断工具に用いられます。最終的に、用途に合った材質選びが製品の性能を決定づけるため、SKD61とSKD11の特性を正しく理解し選択することが重要です。

合金元素が性能に与える効果

工具鋼の決定版として知られるSKD61とSKD11は、それぞれ独自の特性を持ち、多様な用途で使用されています。SKD61は耐熱性に優れるため、高温での使用に適しており、例えばダイカストやエクストルージョンなどの金型に用いられます。一方、SKD11は耐摩耗性に優れ、切削工具や冷間工具などの高精度を要求される用途に最適です。これらの特性は、各々の合金元素の配合によって生み出されており、使用される環境や目的に応じて選定することが重要です。それぞれに適した環境で使用することで、工具鋼としての性能を最大限に発揮させ、長期にわたる信頼性と経済性をもたらします。SKD61とSKD11の特性を理解し適材適所に活用することは、生産効率の向上やコスト削減への大きな一歩と言えるでしょう。

SKD61とSKD11の硬度と性能への影響

硬度とは

SKD61とSKD11は、工具鋼の決定版として知られ、それぞれ異なる特性を持っています。SKD61は熱間作業に適した鋼材で、高温下での強度と靭性が求められる用途に用いられます。例えば、プラスチック成型の金型やホットスタンプなどがその具体的な例です。一方、SKD11は冷間作業に適しており、耐摩耗性と硬度が非常に高いことが特徴です。切削工具やスリッターナイフ、冷間圧延に関わる工具など、鋭い切れ味が求められる場所で活躍します。これらの特性から、SKD61は熱変形に強く、SKD11は摩耗に強いという結論が導かれます。どちらの材料もその用途に応じた優れた特性を持ち、工具鋼としての役割を果たしています。

SKD61の硬度と特性

SKD61とSKD11、これらは工具鋼の中でも特に優れた特性をもつ決定版と言えます。SKD61は耐熱性に富んだ材質であり、アルミニウム合金などの非鉄金属の成型に適しています。この耐熱性の高さが、高温での作業にも耐える硬度を実現しています。一方、SKD11は耐摩耗性が非常に高く、プレス金型などの摩耗に強い金型が求められる用途に適しています。具体例を挙げると、精密な刃物や打ち抜き金型などがSKD11の特性を生かしている分野です。これらの違いを比較検討することで、使用目的に応じた最適な工具鋼の選定が可能となります。最終的に、SKD61とSKD11はそれぞれ特有の特性を持ち、それぞれの用途に最適化されているという結論に至ります。

SKD11の硬度と特性

SKD61とSKD11、これらは工具製造において広く利用される鋼材の決定版です。主に冷間作業用のSKD11は高い硬度と耐磨耗性を持ち、精密な切削工具やダイスに適しています。一方、熱間作業に使われるSKD61は耐熱性に優れ、アルミニウム合金のダイカスト型などに用いられます。両者はその特性から、様々な工業分野で欠かせない素材であることがわかります。

例を挙げるならば、SKD11は刃物の材質としても用いられることが多く、その硬さから少ない摩擦で長持ちするというメリットを持っています。一方、SKD61は高温にさらされる環境での強度を保つ必要があるため、高熱での変形に強いことが求められる環境で使用されます。

これらの特性を総合比較することで、使用目的に応じた適切な鋼材選びが可能になります。SKD11の硬度とSKD61の耐熱性は、それぞれ異なる条件下での工業製品の性能を最大限に引き出すために不可欠です。工具鋼としての役割を担うこれらの素材は、今後も多岐にわたる産業での発展を支えることでしょう。

硬度と加工性・耐久性の関係

工具鋼の世界では、SKD61とSKD11はそれぞれ独自の特性を持っており、適用分野に応じて使い分けられます。SKD61は硬度と耐熱性に優れ、アルミダイカスト金型など高温環境での使用が想定される用途に適している一方、SKD11は耐摩耗性に優れ、冷間でのプレス金型やスリッターナイフなどの工具に適しています。具体的な例として、SKD61は鍛造金型やガラス成形金型に、SKD11は紙やフィルムを切る刃物に使われることが多いです。それぞれの材質が最大限に性能を発揮するためには、使用環境を考慮して選択することが重要です。最終的に、SKD61とSKD11は、それぞれ異なる特性を持つ工具鋼として、製造業の多様なニーズに応えています。

まとめ

SKD61とSKD11は共に工具鋼として使用される材料です。それぞれの特性や適用例を比較することで、適切な用途について理解を深めることができます。SKD61は耐熱性に優れており、熱処理によって硬度を向上させることができます。一方、SKD11は耐摩耗性に優れており、切削加工や金型として幅広く利用されています。工具に求められる性能や環境条件に応じて、それぞれの特性を適切に活かすことが重要です。

コメント