“【工具別】S45C鋼を加工する際の切削条件を徹底解説”

“S45C鋼”という素材を加工する際の切削条件は、どのように設定すればよいのでしょうか?加工の際には、適切な切削条件を知ることが重要です。

本記事では、「S45C鋼を加工する際の切削条件」について詳しく解説致します。この情報を活用することで、効率的な加工を行い、素材の特性を最大限に活かすことができるでしょう。

S45C鋼は一般的な工業用鋼材であり、その特性や特徴を理解することは、加工作業において欠かせません。正しい切削条件を知ることで、作業効率を向上させるだけでなく、加工精度や品質も向上させることができます。

加工作業において切削条件を正しく設定することは、作業効率だけでなく加工結果にも大きな影響を与えます。ぜひ本記事を参考にして、S45C鋼を効率よく加工するための切削条件を理解してみてください。

S45C鋼の基本と切削加工の概要

S45C鋼とは

S45C鋼は、炭素含有量が約0.45%の中炭素鋼で、機械的特性が良好であり、さまざまな用途に利用されています。特に、機械構造部品や工具、車両部品などの製造に多く使われる鋼材です。S45C鋼は、硬さと強度のバランスが取れているため、汎用的な鋼材として高い評価を受けています。S45C鋼の特性と加工の利点

S45C鋼は以下のような特性を持っています:- 強度と硬度 中程度の炭素含有量により、S45C鋼は高い引張強度を持ち、硬度も優れています。これにより、重機や車両の部品などの高い耐荷重性が求められる用途に適しています。

- 靭性と耐摩耗性 その靭性と耐摩耗性により、機械部品の製造にも適しており、特に加工後の表面硬化処理(焼入れ・焼戻しなど)を行うことでさらに耐摩耗性を高めることができます。

- 良好な加工性 加工のしやすさもS45C鋼の大きな特長であり、適切な条件下での切削加工や機械加工が可能です。これにより、複雑な形状の部品や精密な加工が要求される部品の製造がしやすくなります。

切削加工の基本プロセス

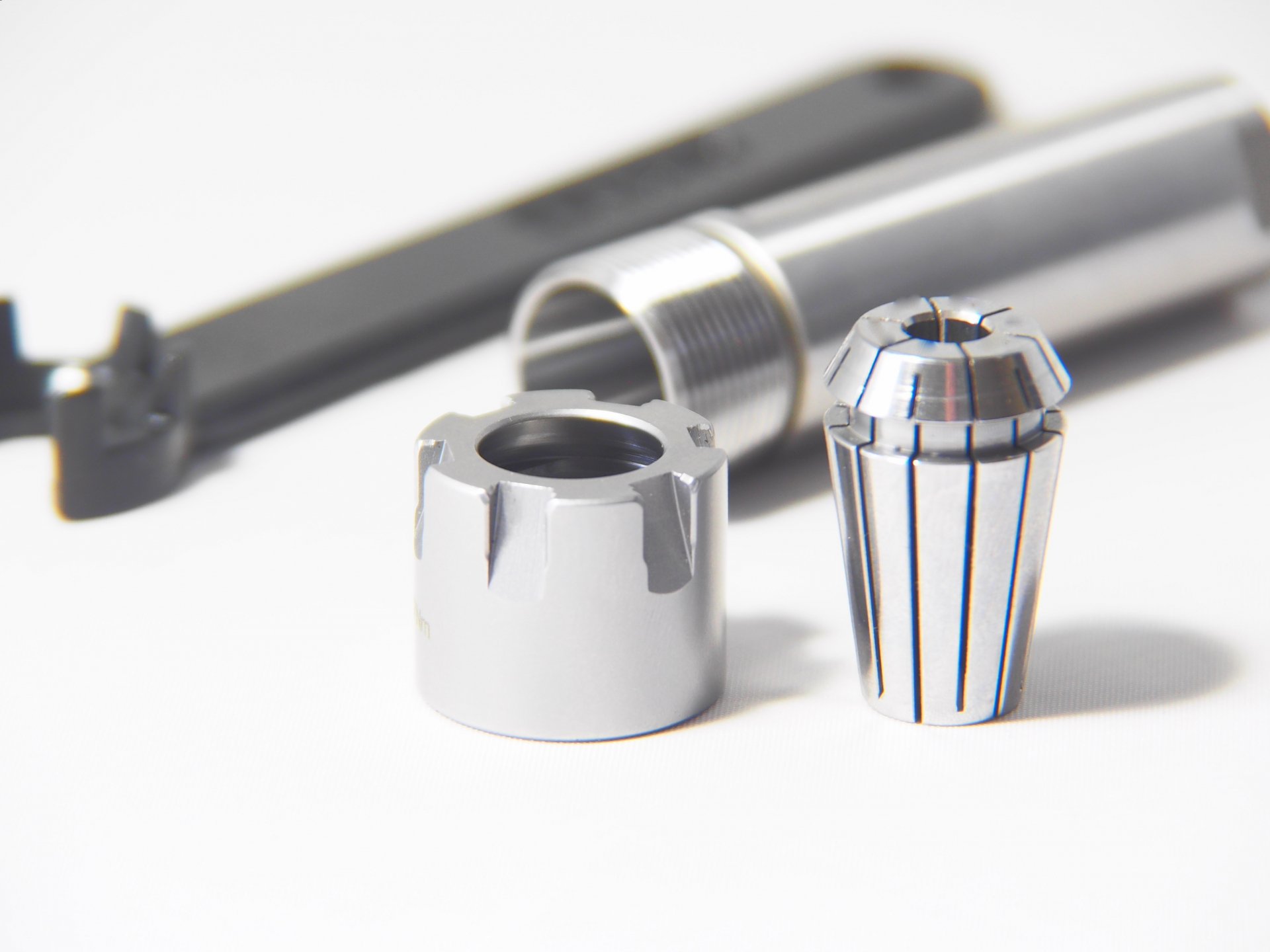

S45C鋼の切削加工には、以下の基本プロセスが含まれます:- 工具選定 切削工具は、S45C鋼の硬度に適応したものを選定する必要があります。通常、炭素鋼や合金鋼などの工具が使用され、耐摩耗性や耐熱性を考慮して適切な材料が選ばれます。

- 切削条件の設定 切削速度、送り速度、切込み量などの切削条件は、S45C鋼の機械的特性を考慮して設定する必要があります。特に、過剰な切削温度が発生しないように冷却剤を使用することが重要です。

- 加工の精度 S45C鋼は、精度の高い加工を行うためには適切な工具と設備が必要です。機械加工の後、仕上げ加工を行うことで、精密な寸法と表面品質を確保します。

- 後処理 焼入れや焼戻しなどの熱処理が行われることが多く、これによりS45C鋼の硬度や靭性が向上し、耐摩耗性や機械的特性が改善されます。

目次

切削条件の基礎知識

切削条件とは

切削条件とは、切削加工を行う際に設定する各種の加工パラメータを指します。これには、切削速度、送り速度、切り込み量などが含まれ、これらの条件を適切に設定することで、加工効率や仕上がり精度、工具の寿命などに大きな影響を与えます。切削条件を最適化することにより、加工時間の短縮やコスト削減、部品の品質向上を実現できます。切削速度、送り速度、切り込み量の関係

- 切削速度 (Vc) 切削速度は、工具の切れ刃が材料と接触する際の速度で、通常はメートル毎分(m/min)で表されます。切削速度が高すぎると、工具の摩耗が早くなり、逆に低すぎると加工効率が悪化します。材料や工具の特性に応じて最適な切削速度を設定することが重要です。

- 送り速度 (vf) 送り速度は、工具がワークピースに対して進む速さで、通常はミリメートル毎分(mm/min)で表されます。送り速度が速すぎると、加工面の品質が低下することがあるため、適切な速度に設定することが求められます。送り速度は切削速度と密接に関係しており、両者のバランスが取れていることが理想的です。

- 切り込み量 (ap) 切り込み量は、工具がワークピースに食い込む深さを指します。切り込み量が大きいほど、1回の加工で除去する材料量が増えますが、過剰な切り込み量は工具に過剰な負荷をかけ、工具の摩耗や破損を招くことがあるため、適切な設定が必要です。

切削条件の選定に影響を与える要因

切削条件を選定する際には、以下の要因を考慮する必要があります:- 材料の種類 加工する材料の硬さや機械的特性によって、最適な切削条件は異なります。例えば、硬い材料や難削材は、切削速度を低く設定し、送り速度や切り込み量を適切に調整する必要があります。

- 工具の特性 切削工具の材質やコーティングも、切削条件に大きな影響を与えます。例えば、超硬工具やダイヤモンド工具は、高速での切削を可能にしますが、適切な冷却剤の使用が必要な場合があります。

- 冷却方法 切削中の熱を効果的に管理するために、冷却剤や切削油を使用することがあります。冷却効果が良好な場合、切削速度を高めても工具の寿命を延ばすことができます。

- 加工精度 高い精度を要求する場合は、切削条件を適切に調整して、振動や変形を抑える必要があります。精密加工の場合は、低い切削速度と送り速度を設定することが一般的です。

- 加工の目的 加工の目的(仕上げ加工、荒加工、表面仕上げなど)によっても、切削条件が異なります。荒加工では通常、切り込み量を大きく設定しますが、仕上げ加工では精度重視で切削条件を抑えることがあります。

工具別切削条件の解説

旋盤加工におけるS45C鋼の切削条件

旋盤加工は、回転するワークに対して工具を当てて材料を削る方法です。S45C鋼を旋盤加工する際の一般的な切削条件は次の通りです:- 切削速度 (Vc):60〜150 m/min S45C鋼は中程度の硬さを持つ材料であるため、比較的高速な切削速度が可能です。しかし、加工の精度や工具の寿命を確保するため、適切な速度に調整することが重要です。

- 送り速度 (vf):0.1〜0.3 mm/rev 送り速度は、加工の仕上がりや加工効率に影響を与えます。送り速度が速すぎると加工面が荒くなり、逆に遅すぎると生産性が低下します。

- 切り込み量 (ap):0.5〜3 mm 荒加工の場合は比較的大きな切り込み量を設定しますが、仕上げ加工の場合は切り込み量を小さくして、精度を重視することが一般的です。

- 工具材質:炭素工具鋼または超硬工具 S45C鋼の加工には、耐摩耗性が高い超硬工具を使用することが望ましいですが、低価格で比較的柔らかい材質の工具でも十分に加工が可能です。

フライス加工におけるS45C鋼の切削条件

フライス加工は、回転する工具がワークを切削する方法です。S45C鋼のフライス加工での切削条件は以下のように設定されます:- 切削速度 (Vc):80〜180 m/min フライス加工の場合、旋盤と同様に中程度の切削速度が推奨されます。過度な切削速度は工具の寿命を短くするため、適切なバランスが重要です。

- 送り速度 (vf):0.1〜0.4 mm/tooth 送り速度は工具の刃数とともに調整されます。送り速度が速いと加工時間が短縮されますが、精度や仕上げ面に影響を与えることがあるため注意が必要です。

- 切り込み量 (ap):1〜4 mm 荒加工では大きな切り込み量が適用されることがありますが、仕上げ加工では切り込み量を小さくして、面精度や表面仕上げを改善する必要があります。

- 工具材質:超硬工具、コーティング工具 フライス加工には、超硬工具や耐摩耗性の高いコーティング工具が多く使用されます。これにより、長寿命で安定した加工が可能です。

ドリル加工におけるS45C鋼の切削条件

ドリル加工は、回転するドリルを用いて穴をあける方法です。S45C鋼のドリル加工での切削条件は次の通りです:- 切削速度 (Vc):30〜100 m/min ドリル加工では、一般的に切削速度をやや低めに設定します。これは、ドリル工具が刃先で材料と直接接触するため、過剰な切削速度が工具の摩耗を加速するからです。

- 送り速度 (vf):0.05〜0.3 mm/rev 送り速度は、穴の大きさやドリルの直径に応じて調整されます。送り速度が速すぎると、工具の摩耗が早くなる可能性があるため、適切な速度設定が必要です。

- 切り込み量 (ap):0.5〜3 mm ドリル加工では、通常、切り込み量は控えめに設定されます。深穴加工の場合は、切り込み量を段階的に増やす方法(段階的に穴を開ける)が採用されることもあります。

- 工具材質:高速度鋼 (HSS)、超硬工具 ドリル加工には高速度鋼(HSS)や超硬工具が一般的に使用されます。超硬工具を使うことで、耐摩耗性や耐熱性が向上し、加工精度が高まります。

S45C鋼の旋盤加工における切削条件の選定

初心者が覚えるべき切削条件の基本

旋盤加工において、S45C鋼を加工する際の基本的な切削条件を理解することは非常に重要です。初心者が覚えておくべき基本的な切削条件は次の通りです:- 切削速度 (Vc) 初心者でも比較的簡単に覚えられる基準として、S45C鋼の切削速度は60〜150 m/minの範囲に設定することが推奨されます。最初は中間の速度である100 m/minを目安にして、徐々に調整していくと良いです。

- 送り速度 (vf) 送り速度は、加工の精度に大きく影響します。初心者には、0.1〜0.2 mm/revの範囲で設定することをお勧めします。この範囲であれば、加工中に不安定な動作を避けつつ、一定の切削性能を維持できます。

- 切り込み量 (ap) 初心者が設定する切り込み量は、あまり大きくせずに、0.5〜2 mmを目安にすることが理想的です。これにより、工具への負担を軽減し、安定した加工が可能になります。

- 工具材質と種類 初心者には、炭素工具鋼や超硬工具が最適です。これらの工具は安定した性能を提供し、切削中の予期しない問題を回避しやすくなります。

材料の形状とサイズに応じた切削条件の調整

S45C鋼の旋盤加工では、材料の形状やサイズによって切削条件を調整する必要があります。以下の点に注意してください:- 小径ワークの加工 小さな径のワークを加工する場合、切削速度を少し高めに設定し、送り速度は低めに設定するのが良いです。これにより、精度が高く仕上がります。例:切削速度 100 m/min、送り速度 0.1 mm/rev。

- 大径ワークの加工 大きなワークを加工する場合、切削速度は少し低めに設定することが一般的です。送り速度は少し高めにして、効率よく加工することが推奨されます。例:切削速度 70 m/min、送り速度 0.2 mm/rev。

- 長いワークの加工 長尺ワークを加工する場合、振動や加工中の剛性不足に注意が必要です。切削速度は抑えめにし、送り速度も適度に調整します。例:切削速度 80 m/min、送り速度 0.15 mm/rev。

- 薄肉部品の加工 薄いワークや肉厚の薄い部品を加工する場合、過度の切削はワークの変形や歪みを引き起こすことがあります。切り込み量は小さく、送り速度を遅くして安定した加工を目指します。例:切削速度 90 m/min、送り速度 0.1 mm/rev。

実際の加工事例に見る切削条件

以下は実際のS45C鋼を使った旋盤加工の事例です:事例 1: シャフトの荒加工

- ワークサイズ:直径50mm、長さ200mmのシャフト

- 加工内容:荒加工、外径を削り出す

- 切削条件:

- 切削速度:100 m/min

- 送り速度:0.2 mm/rev

- 切り込み量:2 mm

- 工具材質:超硬工具

- 結果:加工効率が良く、工具の摩耗も少なく安定した仕上がり。

事例 2: シャフトの仕上げ加工

- ワークサイズ:直径50mm、長さ200mmのシャフト

- 加工内容:仕上げ加工、外径精度を高める

- 切削条件:

- 切削速度:80 m/min

- 送り速度:0.1 mm/rev

- 切り込み量:0.5 mm

- 工具材質:超硬工具(仕上げ用)

- 結果:高い精度で仕上がり、表面の仕上げも良好。

事例 3: 大径部品の荒加工

- ワークサイズ:直径150mm、長さ500mmの大径部品

- 加工内容:荒加工、外径削り出し

- 切削条件:

- 切削速度:70 m/min

- 送り速度:0.3 mm/rev

- 切り込み量:4 mm

- 工具材質:超硬工具

- 結果:効率的に材料を削り取ることができ、荒加工の後の仕上げ加工が簡単に行えた。

事例 4: 小径部品の仕上げ加工

- ワークサイズ:直径10mm、長さ50mmの小径部品

- 加工内容:精密仕上げ加工

- 切削条件:

- 切削速度:100 m/min

- 送り速度:0.1 mm/rev

- 切り込み量:0.3 mm

- 工具材質:炭素工具鋼

- 結果:高精度な仕上げが得られ、表面の粗さも最小限に抑えられた。

加工精度を上げるための工夫

切削工具の選択と管理

切削工具の選定は、加工精度を高めるための重要な要素のひとつです。以下のポイントを意識して、最適な切削工具を選び、適切に管理することが大切です。- 工具材質の選定 切削対象の材料や加工方法に適した工具材質を選ぶことが重要です。例えば、硬い材料の加工には超硬工具やCVDコーティング工具、軟らかい材料には高速鋼(HSS)工具が適しています。適切な工具材質を選ぶことで、加工精度の向上と工具寿命の延長を図れます。

- 工具の状態管理 切削工具が摩耗や破損すると、加工精度が低下します。定期的に工具の状態をチェックし、適切なタイミングで交換することが必要です。工具が磨耗しすぎている場合、刃先の角度が変わり、加工面に微細な不具合を引き起こすことがあります。

- 工具の取り付け精度 切削工具の取り付けが不安定であると、加工中に振動や不均一な切削力が発生し、精度に悪影響を及ぼします。工具の取り付け時には、しっかりとホルダを固定し、クランプ力を確認することが重要です。

潤滑油の役割と選定

潤滑油の使用は、加工精度に直接的な影響を与えます。潤滑油を正しく選定し、適切に使用することで、摩擦の低減や切削熱の除去が可能になり、加工精度が向上します。- 摩擦の低減 潤滑油は切削工具と材料の接触面で摩擦を減少させます。これにより、切削力が安定し、精度の高い加工が可能となります。特に高速での加工では、摩擦による熱の発生を抑えるためにも潤滑が重要です。

- 切削熱の除去 加工中に発生する切削熱を効果的に除去することで、材料の変形を防ぎ、加工精度を保つことができます。冷却性能が高い潤滑油を選ぶと、温度変化を最小限に抑え、精度を維持できます。

- 潤滑油の選定 潤滑油には水溶性油と油性油があり、加工する材料や切削方法に応じて適切な潤滑油を選定する必要があります。例えば、アルミニウムなどの軽金属には水溶性の潤滑油が適しており、鋼材などには油性の潤滑油が推奨されます。

- 潤滑方法の選定 潤滑油を供給する方法も重要です。直接供給する方法(スプレーやエアブロー)や、循環方式を採用することがあり、加工中の精度向上には安定した潤滑油の供給が必要です。

加工中のトラブルと対処法

加工中に発生するトラブルを早期に発見し、対処することで、加工精度の低下を防ぐことができます。以下は一般的なトラブルとその対処法です。- 工具の摩耗による加工不良

- トラブル:工具が摩耗しすぎると、加工面に傷がついたり、寸法が誤差範囲を超えることがあります。

- 対処法:定期的に工具の状態を確認し、摩耗が進んだら速やかに交換します。また、工具の寿命を延ばすために、適切な切削条件を設定し直すことも有効です。

- 振動による加工精度の低下

- トラブル:加工中に機械やワークが振動すると、表面粗さや寸法誤差が発生しやすくなります。

- 対処法:振動を抑制するために、機械の安定性を確認します。例えば、固定が不十分なワークをしっかりとクランプし直したり、切削条件を調整して適切な切削力を維持します。

- 切削熱による変形

- トラブル:高い切削熱が発生すると、ワークや工具が変形し、寸法誤差が生じることがあります。

- 対処法:冷却装置や潤滑油を使用して切削熱を効果的に除去します。また、切削条件を見直し、適切な切削速度や送り速度を設定することが重要です。

- 加工後の表面粗さが不良

- トラブル:加工後に表面が粗くなってしまい、精度が低下します。

- 対処法:工具の種類や状態を見直し、適切な仕上げ加工を行います。また、適切な潤滑油や冷却を使用することで、表面の仕上がりが改善されます。

コメント