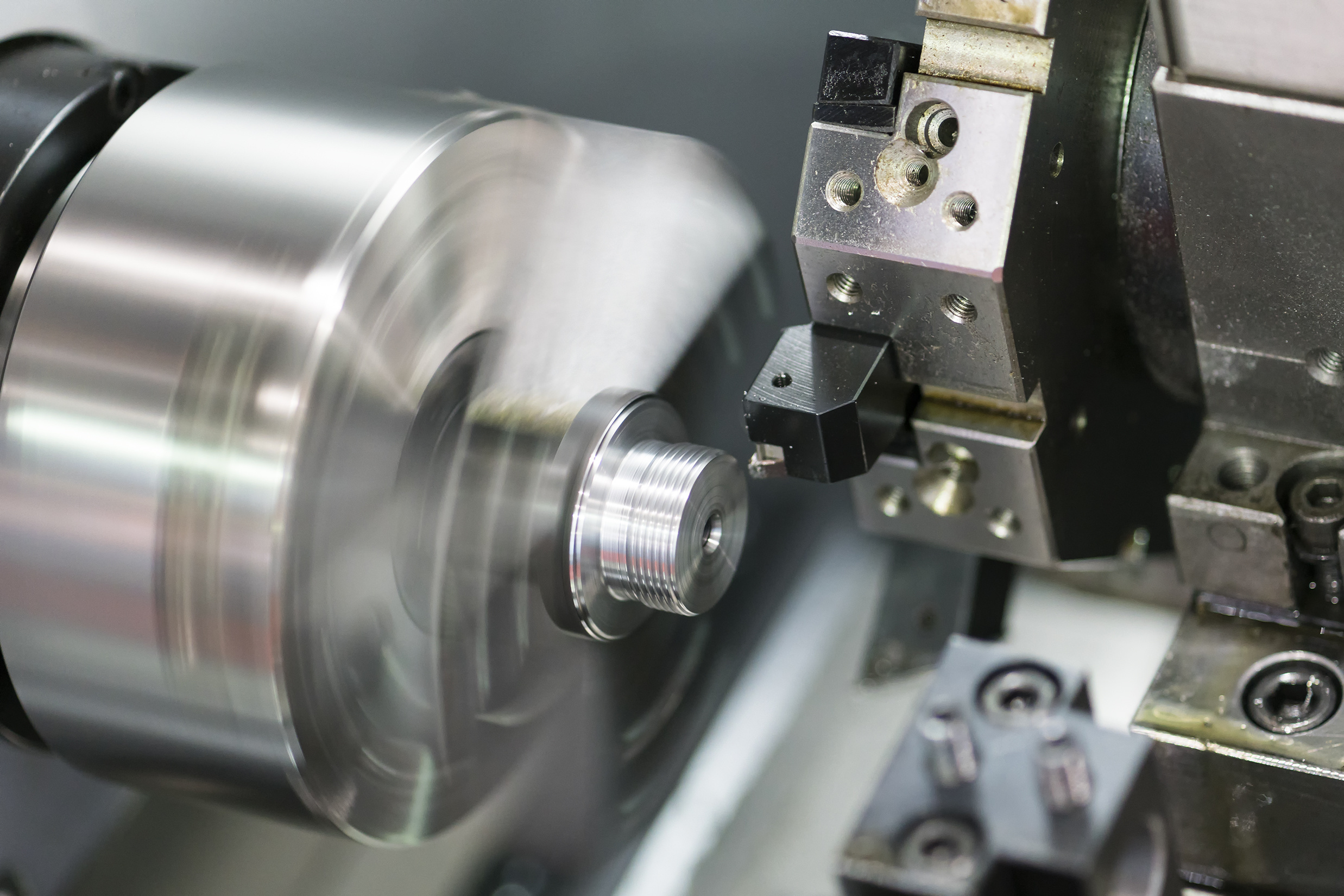

旋盤やシャンクといった言葉に興味を持っている方々にお知らせします。工具の基礎、特に旋盤用シャンクに焦点を当てて、その種類や特徴について詳しく解説していきます。旋盤作業を行う際に不可欠な部分であるシャンクについて、何がどのように異なるのか、どのように選ぶべきか、そのポイントを整理してお伝えいたします。工具に関する知識を深めたい方や、旋盤作業に携わる方々にとって、この解説は役立つ情報となるでしょう。どのような種類があるのか、その特徴はどういったものなのか、これからの内容でお楽しみください。

旋盤用シャンクの基本

旋盤用シャンクとは

旋盤用シャンクは、旋盤加工時に不可欠な工具の一部であり、その種類と特徴を理解することは非常に重要です。旋盤用シャンクは、加工物を保持し、工具の正確な位置決めと動作を可能にするためのものです。種類には、外径加工用、内径加工用、ねじ切り用など多岐にわたり、それぞれ特有の機能を持っています。例えば、外径加工用シャンクは主に外側の形状を加工する際に使用され、内径加工用シャンクは穴あけや内側の加工に適しています。また、ねじ切り用シャンクは、ねじを加工する特定の用途に使用されます。

これらのシャンクは、材質や形状が異なるため、加工する材料や加工条件に応じて適切なものを選ぶ必要があります。例えば、硬い材料を加工する際には、高い耐久性を持つ材質のシャンクが求められます。また、加工精度を高めるためには、加工物に合った形状のシャンクを選択することが重要です。

結論として、旋盤用シャンクは旋盤加工で不可欠なものであり、その種類と特徴を理解することは、高品質な加工を行うために非常に重要です。適切なシャンクを選ぶことで、加工効率の向上や製品品質の向上が期待できます。

旋盤用シャンクの役割と重要性

| シャンクの種類 |

使用目的 |

特徴と利点 |

| 外径加工用シャンク |

外径の加工 |

加工面の仕上がりに優れ、高精度な外径加工が可能。 |

| 内径加工用シャンク |

内径の加工 |

細かい作業が可能で、内側の加工に最適。 |

| 特殊形状シャンク |

特殊な形状の加工 |

標準的な形状加工以外の特殊な加工に対応。 |

旋盤用シャンクの役割と特徴

旋盤用シャンクは、旋盤加工において非常に重要な役割を担っており、加工材料をしっかりと固定し、工具が安定した状態で精密な加工を行うための基盤です。シャンクの選択は、加工の精度や効率に直結するため、加工する素材や目的に応じて適切なシャンクを選定することが重要です。

- 外径加工用シャンク:

- 利用目的: 外径を加工する際に使用。

- 特徴: 加工面の仕上がりが優れており、精度の高い外径加工が可能です。特に直径の大きな部品や外周の加工に適しています。

- 内径加工用シャンク:

- 利用目的: 内径を加工する際に使用。

- 特徴: 細かい作業を行う際に使用され、内側の精密な加工が可能です。内径の穴あけやボーリング作業に最適です。

- 特殊形状シャンク:

- 利用目的: 特殊な形状の加工が必要な場合に使用。

- 特徴: 標準的なシャンクでは対応できない特殊な形状や加工が求められる際に選ばれます。複雑な形状や特殊な角度の加工に対応します。

旋盤用シャンクの重要性

適切なシャンクの選定は、旋盤加工の精度や生産効率に大きな影響を与えます。例えば、外径加工用のシャンクが不適切な場合、仕上がり面が粗くなり、精度が低下する恐れがあります。逆に、内径加工や特殊形状加工を行う際には、専用のシャンクを使用することで、より精密で効率的な作業が可能になります。

また、シャンクの材質や設計は、加工する素材や使用する旋盤の種類に応じて適切に選ばれる必要があります。例えば、高強度の材料を加工する場合には、耐摩耗性や耐熱性に優れたシャンクを選ぶことで、加工の安定性が向上します。

旋盤と旋盤用シャンクの関係

旋盤用シャンクとは、旋盤加工に不可欠な工具であり、その種類と特徴を理解することは、高精度な製品を製造する上で非常に重要です。旋盤は金属や木材を加工するために使われる機械で、シャンクはその切削工具を保持する部分を指します。種類には拘束力、精度、耐久性に優れたものがあり、作業の効率化と品質向上に寄与します。例えば、HSS(高速度鋼)製のシャンクは一般的な加工に適しており、硬度と耐熱性に優れています。また、カーバイド製のものはより硬い材料の加工や高速加工に適しています。さらに、専用のシャンクは、特定の加工や特殊な材料に対応するために設計されており、これらの具体的な例を知ることで、適切な旋盤用シャンクの選択が可能になります。結論として、旋盤用シャンクは多種多様であり、それぞれが特定の加工ニーズに対応していることを理解することは、効率的で高品質な製品製造の鍵となります。

目次

旋盤用バイトの選び方

バイトの基本形状と特徴

旋盤用シャンクとは、旋盤での加工に不可欠な部品であり、その種類と特徴を理解することが、効果的な加工活動には欠かせません。旋盤シャンクは、工具を旋盤に固定するために使われる部品で、加工物に対し正確に工具を動かすための重要な役割を担っています。種類には、外形加工や内径加工、複雑な形状を加工するための特殊形状シャンクなどがあります。例えば、外形加工用のシャンクは、主に円筒や円錐などの外周加工に用いられます。内径加工用のシャンクは、穴あけや内面の仕上げに特化しており、複雑な形状の加工には、それぞれの用途に応じた特殊形状シャンクが選ばれます。これらのシャンクは、使用する工具の種類や加工する物の形状によって選定され、適切なシャンクの選択により、加工の精度や効率を高めることが可能です。旋盤用シャンクの理解と適切な選択は、高品質な製品製造の基礎を築く上で、非常に重要なポイントになります。

加工材質に適したバイトの選び方

| 加工材質 |

適したバイトの種類 |

特徴と利点 |

| 鋼(S45C, S50Cなど) |

超硬バイト |

高硬度の鋼材に対応でき、耐摩耗性が高い。精密加工に適している。 |

| アルミニウム |

HSSバイト(高速鋼) |

軽金属の切削に最適で、切削速度が速く、精度の高い仕上がりが可能。 |

| ステンレス鋼 |

コバルトバイト |

高い耐熱性を持ち、ステンレスの切削に適しており、熱膨張を抑制。 |

| 鋳鉄 |

セラミックバイト |

高硬度で強い切削力を持ち、鋳鉄の加工において良好な耐摩耗性を発揮。 |

| プラスチック |

ポリクリスタルバイト(PCD) |

精密な仕上げが可能で、溶けやすいプラスチックに適応。 |

加工材質に適したバイトの選び方

加工材質に適したバイトを選ぶことは、旋盤加工の精度と効率を大きく左右します。バイトは、使用する材料に応じて適切な種類を選ばなければ、切削性が悪くなり、仕上がりの精度が低下する可能性があります。以下に代表的な加工材質と、それに適したバイトの選び方を示します。

- 鋼(S45C, S50Cなど):

- 適したバイト: 超硬バイト

- 特徴: 超硬バイトは高硬度の鋼材の切削に最適で、優れた耐摩耗性を持っています。これにより、長期間の使用でも精密な加工が可能となります。また、加工中の熱膨張を抑えることができ、精度を保持します。

- アルミニウム:

- 適したバイト: HSSバイト(高速鋼)

- 特徴: アルミニウムは切削性が良いため、HSSバイトが適しています。切削速度が速く、仕上がり精度が高いのが特徴です。また、軽金属のため摩耗が少なく、効率的に加工できます。

- ステンレス鋼:

- 適したバイト: コバルトバイト

- 特徴: ステンレス鋼は高温での加工に耐える能力が必要なため、コバルトバイトが適しています。このバイトは耐熱性が高く、切削中に発生する熱膨張を抑制します。

- 鋳鉄:

- 適したバイト: セラミックバイト

- 特徴: 鋳鉄は高硬度で脆い特性を持つため、セラミックバイトが適しています。セラミックバイトは非常に硬く、強い切削力を持っており、鋳鉄の加工において耐摩耗性が高いため、長時間の使用でも安定した性能を発揮します。

- プラスチック:

- 適したバイト: ポリクリスタルバイト(PCD)

- 特徴: プラスチックは熱に弱いため、溶けないように切削することが重要です。ポリクリスタルバイト(PCD)は、精密な仕上げを行い、プラスチックの熱膨張を抑えるため、安定した切削性能を提供します。

バイトサイズの決定方法

バイトサイズの選定は、旋盤加工において非常に重要です。適切なバイトサイズを選ぶことで、加工効率や仕上がり精度を向上させることができます。以下に、バイトサイズの決定方法について説明します。

| 加工内容 |

推奨バイトサイズ範囲 |

特徴と考慮すべきポイント |

| 外径加工 |

中~大サイズのバイト |

大きな外径を削るため、剛性が高く、安定した切削が可能なサイズを選択。 |

| 内径加工 |

小~中サイズのバイト |

細かい内径加工には、小さめのバイトが適しており、精密な仕上げが可能。 |

| ねじ切り加工 |

小~中サイズのバイト |

精密なねじ切りには、適切なバイトサイズと角度調整が必要。 |

| 高精度仕上げ加工 |

小~中サイズ(精密加工) |

小さなバイトサイズで、細かい仕上げが求められる場合、精度を重視する。 |

| 高速切削 |

中~大サイズのバイト |

高速切削を行う際には、強度があり、適切な冷却ができるバイトを選ぶ。 |

バイトサイズの決定方法

- 加工内容に応じたサイズ選択:

- 外径加工では、大きなバイトサイズが必要です。大きな外径を削るためには、剛性が高く、振動を抑えるバイトサイズを選ぶことが重要です。

- 内径加工では、内面を精密に加工するため、小さめのバイトサイズが適しています。加工範囲が狭いことから、精密なバイト選定が求められます。

- ねじ切り加工では、バイトサイズは適切な寸法で、切削角度を調整する必要があります。特に精密なねじ切りを行う際には、適切なサイズと形状のバイトを選ぶことが重要です。

- 加工物の材質と硬さを考慮する:

- 材質や硬さが高い材料を加工する場合、バイトサイズは大きめのものを選ぶと良いです。特に硬い材料や耐摩耗性が必要な場合には、強度のあるバイトを選定します。

- 軟らかい材料の場合、バイトサイズはあまり大きくする必要はなく、効率的に切削できるサイズを選択します。

- 加工精度と仕上がりの要求:

- 高精度な加工や仕上げ加工を行う場合、バイトサイズは小さめを選び、細かい削りを行うことで仕上がりを整えることが可能です。大きなバイトを使うと、誤差や振動が大きくなる可能性があります。

- 切削条件に適したサイズ選定:

- 高速切削では、強度があり冷却機能が適切なバイトを選ぶことが重要です。バイトサイズは中から大きめを選び、切削速度を高く保つことが求められます。

旋盤用シャンクの種類と特徴

シャンクの種類とその用途

旋盤用シャンクは、切削工具を固定し、加工の精度と効率を保つために重要な部品です。シャンクにはいくつかの種類があり、それぞれ特性や用途に応じて選択されます。以下に代表的なシャンクの種類とその用途について説明します。

| シャンクの種類 |

特徴 |

用途例 |

| HSSシャンク |

高速度鋼(HSS)製で、耐久性が高く、加工しやすい。 |

一般的な鋼材や鉄鋼の加工、精密な加工が求められる場面。 |

| 炭化物シャンク |

高硬度で耐熱性に優れ、高速加工や硬い材料に適している。 |

高速加工や硬質合金、鋳物の加工。 |

| セラミックシャンク |

さらに硬度が高く、耐熱性が非常に優れ、高速加工に最適だが、脆い。 |

高速切削が必要な極硬材料や精密加工。 |

シャンクの選び方と用途

- HSSシャンク:

- 特徴: 高速度鋼(HSS)は、一般的な金属加工でよく使用される材料で、耐摩耗性や耐久性に優れています。また、加工が比較的しやすいため、汎用性が高いです。

- 用途:

- 鋼材や鉄鋼、一般的な合金の加工に適しています。

- 精密加工が要求される場面でも使用されます。

- 炭化物シャンク:

- 特徴: 炭化物(タングステンカーバイド)シャンクは、非常に硬度が高く、耐熱性にも優れており、特に高速加工や硬い材料の切削に適しています。

- 用途:

- 硬質合金、鋳物、焼き入れ鋼など、硬い材料の加工に最適です。

- 高速で高精度な加工を行うために使用されます。

- セラミックシャンク:

- 特徴: セラミックシャンクは、炭化物よりもさらに硬度が高く、耐熱性に優れていますが、その反面、非常に脆く、衝撃には弱いという特徴があります。

- 用途:

- 高速切削を必要とする極硬材料や高精度な加工に使用されます。

- 特に超硬合金や高温に耐える材料の加工に適しています。

各シャンクタイプの特徴比較

旋盤用シャンクは、加工材料や作業条件に応じて最適なものを選ぶことが、加工精度や効率に大きく影響します。以下に、主要なシャンクタイプであるHSSシャンク、カーバイドシャンク、セラミックシャンクの特徴を比較します。

| シャンクタイプ |

特徴 |

適応する作業・用途 |

コスト |

| HSSシャンク |

高速度鋼(HSS)製で、汎用性が高く、加工がしやすい。 |

一般的な金属加工、アルミニウムや鉄鋼などの加工。 |

比較的安価 |

| カーバイドシャンク |

高硬度で耐熱性に優れ、高速加工が可能。難削材に適応。 |

高速加工、難削材(硬質合金や焼き入れ鋼など)の加工。 |

高め |

| セラミックシャンク |

非常に高い硬度と耐熱性を持ち、非常に高い加工速度での作業が可能。 |

超硬合金、耐熱合金、高精度な高速切削が求められる加工。 |

非常に高い |

シャンクタイプごとの選定基準

- HSSシャンク:

- 特徴: 高速度鋼製で、汎用性が高く、一般的な金属加工において良好なパフォーマンスを発揮します。加工が比較的しやすく、耐摩耗性や耐久性も十分です。

- 用途例:

- アルミニウム、鉄鋼などの一般的な鋼材の加工。

- 細かい精度が求められない場合や、標準的な加工に最適。

- カーバイドシャンク:

- 特徴: カーバイド(炭化物)製のシャンクは、非常に高い硬度と耐熱性を持ち、高速切削や難削材の加工に非常に効果的です。耐摩耗性が高く、長寿命です。

- 用途例:

- 高速加工や難削材(硬質合金、焼き入れ鋼など)の加工。

- 高精度で高強度な部品を加工する際に最適。

- セラミックシャンク:

- 特徴: セラミックシャンクは、非常に高い硬度を持ち、耐熱性にも優れていますが、脆く、衝撃に弱いという欠点があります。非常に高い加工速度での作業に向いています。

- 用途例:

- 超硬合金や耐熱合金、特殊材料の高速切削。

- 高精度な加工が必要とされる場面で特に有効。

主流のシャンクタイプとその適用例

旋盤用シャンクは、旋盤加工に不可欠な部品であり、その種類と特徴を理解することは、機械操作の効率化につながります。旋盤用シャンクは、工具を旋盤に固定するための部品であり、加工精度を向上させる重要な役割を果たします。主に、外部クランプ方式と内部クランプ方式の二種類があります。外部クランプ方式のシャンクは、工具の外側から圧力をかけて固定する方式で、比較的簡単に工具の交換ができるという特徴があります。一方、内部クランプ方式は、工具の内側から圧力をかけることにより固定する方式で、より高い加工精度が要求される場合に適しています。

例えば、精密な加工を必要とする場合、内部クランプ方式のシャンクを使用することで、工具の振動を抑え、より高い加工精度を実現することができます。また、大量生産を行う場合には、工具の交換時間を短縮できる外部クランプ方式のシャンクが適しています。

結論として、旋盤用シャンクの種類と特徴を理解し、適用例に応じて適切なタイプを選択することで、加工効率の向上と高い加工精度を実現することができます。

旋盤用シャンクの使い方

シャンクの取付けと調整方法

旋盤用シャンクは、工作機械での加工において非常に重要な役割を果たします。適切なシャンクの取付けと調整は、加工の精度や効率を大きく左右します。以下に、シャンクの取付け方法と調整のポイントを説明します。

1. シャンクの取付け方法

| 手順 |

説明 |

| 工具ホルダーの確認 |

シャンクを取り付ける工具ホルダーが清潔であることを確認します。 |

| シャンクの挿入 |

シャンクを工具ホルダーに正確に挿入します。無理な力をかけないようにします。 |

| 固定ネジの締め付け |

固定ネジでシャンクをしっかりと固定します。緩みがないよう確認します。 |

| シャンクの確認 |

手で軽く振動させてシャンクが正しく固定されているか確認します。 |

2. シャンクの調整方法

| 手順 |

説明 |

| 切削角度の調整 |

シャンクの角度が適切であることを確認し、調整します。 |

| シャンクの位置調整 |

シャンクが加工物に対して適切な位置に配置されているか確認します。 |

| 工具の振れの確認 |

シャンクの取り付け後、工具の振れを最小限に抑えるよう調整します。 |

| 調整後のテスト加工 |

実際に加工を行い、シャンクが正しく取り付けられ、調整されているか確認します。 |

バイトの取付けと交換方法

旋盤用シャンクは、旋盤加工において中心的な役割を果たす重要な工具です。このシャンクの種類と特徴を理解することは、効率的かつ正確な加工を行う上で不可欠です。旋盤用シャンクは、その形状やサイズにより多様な加工ニーズに応えることができます。例えば、外径加工用シャンク、内径加工用シャンク、複合加工用シャンクなどがあり、これらはそれぞれ特定の加工方法に最適化されています。外径加工用シャンクは、材料の外側を削るときに使用され、内径加工用シャンクは穴開けや内側の削り出しに用いられます。また、複合加工用シャンクは、これらの加工を一つで行うことができるため、多様な作業に対応可能です。このように、旋盤用シャンクは加工の精度を高め、作業の効率を向上させるために欠かせない工具であり、適切なシャンクを選択することが、高品質な製品製造に繋がるのです。

旋盤操作時のシャンクの適切な使い方

旋盤操作におけるシャンクの正しい使い方を知ることは、精密な加工を実現するために不可欠です。シャンクとは、工具の一部であり、旋盤に取り付けることで、ドリルやフライスなどの切削工具を固定し、材料の加工を行うための部品です。このシャンクの種類と特徴を知ることが、作業の効率化と品質向上につながります。

例えば、HSS(高速度鋼)製のシャンクは、一般的な金属加工に適しており、耐久性に優れています。また、超硬シャンクは、より硬度の高い材質や、精密な加工が求められる場合に用いられます。これらの選択は、加工する材料の種類や、求められる加工精度によって異なります。

特に日本の製造業では、精密な加工が求められることが多く、適切なシャンクの選択が重要です。たとえば、電子部品の製造や自動車部品の加工では、微細な加工精度が要求されるため、材料の特性を考慮したシャンクの選定が必須となります。

結論として、旋盤用シャンクの種類と特徴を理解することは、旋盤操作の品質を左右する重要な要素です。材料の種類や加工の精度に応じて適切なシャンクを選択することで、効率的かつ高品質な加工が可能になります。

旋削加工の基礎知識

旋削加工のプロセス概要

旋削加工は、旋盤を使用して材料を削り取ることによって形状を整える加工方法です。旋盤用シャンクは、このプロセスにおいて切削工具を正確に保持し、適切な位置で安定した加工を実現するために欠かせない部品です。以下では、旋削加工の概要とシャンクの選定方法について解説します。

旋削加工のプロセス

| プロセス |

説明 |

| 材料の準備 |

加工する材料を旋盤にセットします。材料は正確に固定され、切削工具との位置関係が保たれるよう調整します。 |

| 工具の選定 |

加工する材料と加工目的に応じたシャンク(HSS、超硬合金、セラミックなど)を選びます。 |

| 切削条件の設定 |

回転数、送り速度、切削深さなどのパラメータを設定します。これにより、効率的な切削が可能になります。 |

| 加工開始 |

旋盤が回転し、選定した工具を使用して材料の表面を削り取ります。 |

| 品質チェック |

加工後、寸法や仕上がり面を確認し、必要に応じて調整を行います。 |

旋盤用シャンクの選定

| シャンクの種類 |

特徴 |

使用例 |

| HSS(高速度鋼) |

一般的な金属加工に適しており、コストパフォーマンスに優れる |

鋼材や軽金属の旋削加工 |

| 超硬合金 |

高硬度で耐熱性が高く、硬い材料や高速加工に最適 |

耐熱合金や硬い金属の加工 |

| セラミック |

高速での切削に優れ、非常に硬い材料にも対応可能 |

高速生産を求められる硬い材料の加工 |

旋盤用シャンク選定の重要性

適切なシャンクを選定することにより、次のような効果を得ることができます:

- 精度の向上: シャンクが適切に工具を保持することで、高精度な加工が可能になります。

- 工具寿命の延長: 加工条件に最適なシャンクを選ぶことで、工具の摩耗を抑え、寿命を延ばすことができます。

- コスト削減: 適切なシャンクを使用することで、工具交換の頻度を減らし、長期的なコスト削減に貢献します。

- 生産効率の向上: 適切なシャンク選定により、加工時間を短縮し、生産性を向上させます。

旋削加工におけるシャンクの役割

旋盤用シャンクは、旋盤加工において不可欠な部品であり、加工精度や効率を大幅に向上させる役割を担っています。これは、工具の先端に取り付けられ、切削工具を旋盤に固定するための部品です。旋盤用シャンクの種類には、外径加工用、内径加工用、複合加工用など多岐にわたり、それぞれの特徴を理解することが、効率的な加工と高品質な製品を実現する鍵となります。

たとえば、外径加工用シャンクは、主に外側の形状を加工する際に使用され、高い剛性と耐久性を持っています。一方、内径加工用シャンクは、内側の穴加工に特化しており、細かい作業に適しています。複合加工用シャンクは、外径と内径の両方、または複雑な形状の加工に適しており、柔軟性が求められる場面で活躍します。

最終的に、旋盤用シャンクを選ぶ際は、加工する製品の形状や材質、必要な精度などを考慮することが重要です。適切なシャンクを選定することで、作業の効率化はもちろん、製品の品質向上にも大きく貢献することができます。

異なる加工方法とシャンクの選定

旋盤用シャンクは、旋盤加工における重要な部品であり、その種類と特徴を理解することは、効率的かつ正確な加工を実現する上で欠かせません。旋盤用シャンクは、工具を旋盤に固定するための部品であり、加工物に対する工具の位置決めや保持を行います。旋盤用シャンクには、HSS(高速度鋼)シャンク、超硬シャンク、セラミックシャンクなど、使用する材料や加工内容に応じて様々な種類があります。たとえば、HSSシャンクは汎用性が高く、一般的な金属加工に適していますが、超硬シャンクは硬度が高く耐久性に優れ、高速加工や難削材の加工に使用されます。また、セラミックシャンクは耐熱性が高く、高温での加工に適しています。

適切なシャンクを選択することで、加工精度の向上、工具の寿命の延長、作業効率の改善が期待できます。例えば、硬い材料を加工する際には、耐久性に優れた超硬シャンクを使用することで、工具の摩耗を抑え、長期間にわたって高精度の加工が可能になります。また、加工速度を上げたい場合は、耐熱性に優れたセラミックシャンクを選択することが効果的です。旋盤用シャンクの種類と特徴を理解し、加工物や加工条件に合わせた適切なシャンクを選定することが、高品質な加工成果を得るための鍵となります。

ツーリング工具の理解

ツーリング工具の概要と分類

旋盤用シャンクは、加工現場で欠かせない工具の一つとして、その種類と特徴には幅広い理解が必要です。旋盤用シャンクとは、旋盤に取り付けて使用する工具の柄の部分を指し、加工品の精度や加工速度に直接影響を与える重要な要素です。理由は、シャンクが工具と旋盤を繋ぐ役割を果たすからで、その強度や精度、形状が加工の効率や品質を左右するからです。

例えば、HSS(高速度鋼)製のシャンクは、耐久性に優れ、一般的な金属加工に適しています。一方で、超硬シャンクは硬度が非常に高く、難削材の加工や高速加工に適しており、加工時の精度維持に優れています。また、形状に関しても、ストレートシャンク、モールステーパーシャンクなど、用途に応じた種類があり、それぞれ特徴があります。

結論として、旋盤用シャンクは加工を行う上で不可欠な工具であり、適切なシャンクの選択は、効率的な加工と高品質な製品を生み出すために極めて重要です。その種類と特徴を理解し、用途に合わせて最適な旋盤用シャンクを選ぶことが、求められる品質と生産性の向上に直結します。

ツーリング工具の選択基準

旋盤用シャンクは、旋盤加工において不可欠なツールホルダーです。その種類と特徴を理解することが、適切な加工ツール選択の基礎となります。まず、旋盤用シャンクの主な機能は、切削工具を旋盤に固定することです。これにより、精密な加工が可能になります。種類には、外径加工用、内径加工用、切断用などがあり、使用する加工内容によって選択されます。

例えば、外径加工用シャンクは、主に外側の形状を加工する際に使用され、内径加工用シャンクは、穴あけや内側の形状を加工するのに適しています。切断用シャンクは、材料を切り離す作業に特化しています。それぞれのシャンクは、その用途に応じた形状やサイズを持ち、加工の精度や効率を大きく左右します。

このような旋盤用シャンクの種類と特徴を把握することで、加工作業の効率化、精度向上が期待できます。正しいシャンク選択は、高品質な製品製造に直結するため、製作に携わるすべての人にとって重要な知識です。結論として、旋盤用シャンクは多様な種類が存在し、それぞれ特定の加工作業に最適化されています。適切なシャンクの選択が、効率的で高品質な加工の鍵となるのです。

ツーリング工具とシャンクの相互関係

旋盤用シャンクは、旋盤加工における重要なツーリング工具の一つであり、その種類と特徴を理解することは、精密な加工を目指す上で非常に重要です。このツールの主な役割は、切削工具を旋盤に固定し、加工物に対する正確な位置決めと力の伝達を実現することにあります。旋盤用シャンクには大きく分けて、外径加工用、内径加工用、そして穴あけ加工用の三種類が存在します。外径加工用シャンクは、主に旋盤の外周に沿って形状を整える際に用いられ、内径加工用シャンクは穴開けや内部の形状加工に特化しています。穴あけ加工用シャンクは、その名の通り穴あけ作業に使用されるもので、特定の深さや直径の穴を正確に加工することが可能です。

具体例として、高精度を要求される機械部品の製造において、適切なシャンクの選定は極めて重要です。たとえば、航空宇宙産業で使用される部品では、数ミクロン単位での精度が求められることがあり、ここでシャンクの種類と特徴を正確に理解しておくことが、品質の保証に直結します。

結論として、旋盤用シャンクの種類と特徴を理解することは、高品質な製品を効率良く生産するための基礎知識と言えます。適切なシャンクを選ぶことで、加工効率の向上はもちろん、製品の精度向上にも寄与します。これらの知識は、日本のみならず世界中の製造業においても重要な要素となっています。

シャンクの違いと選定方法

シャンクの寸法と形状の違い

旋盤用シャンクは、工作機械にとって不可欠な部品の一つです。その理由は、工具の取り付け部として機能し、加工精度に直接影響を及ぼすからです。旋盤用シャンクには様々な種類があり、それぞれ特長があります。例えば、ねじ切り加工に適したシャンク、大きな切削力に耐えるための強靭なシャンク、細かい加工に適した高精度のシャンクなどがあります。これらのシャンクは、材質や形状、サイズによっても異なり、それぞれの加工内容や使用する旋盤の種類によって選ばれます。日本では、精密加工技術の高さから、特に高精度なシャンクが求められることが多いです。これらのシャンクを適切に選ぶことにより、加工品質の向上はもちろん、工具の寿命を延ばし、生産効率の向上にも繋がります。したがって、旋盤を使用する際には、加工物に適したシャンクの選定が非常に重要です。

加工精度とシャンク選定の関係

旋盤用シャンクとは、旋盤加工において必要不可欠な工具の一つであり、加工精度に大きな影響を与える重要な部分です。具体的には、旋盤の主軸とカッティングツールを結びつける役割を担っており、その種類や特徴を理解することが高品質な製品製造への第一歩と言えます。

旋盤用シャンクは大きく分けて、外径加工用、内径加工用、そして切断加工用など複数の種類が存在します。例えば、外径加工用シャンクは、外側の形状を加工する際に使用され、内径加工用シャンクは穴を開けたり、内側の形状を整えるために使われます。また、これらのシャンクは、素材や形状、サイズによっても異なり、使用する旋盤の種類や加工する材質に適したものを選ぶ必要があります。

実際に高い加工精度を実現するためには、加工する材質や形状に応じて、適切な種類のシャンクを選択することが重要です。例えば、硬い材質を加工する際には、高い剛性を持つシャンクを選ぶことで、加工中の振動を抑え、精密な加工が可能になります。

結論として、旋盤用シャンクは旋盤加工における精度向上の鍵を握る部品であり、その種類や特徴を正しく理解し、用途に合わせて選定することが非常に重要です。適切なシャンクの選択により、効率的かつ高品質な製品の製造が可能となるのです。

用途に応じたシャンクの選び方

旋盤用シャンクは、旋盤加工において不可欠な工具であり、その種類と特徴を理解することは重要です。シャンクは、切削工具を旋盤に取り付けるための部品で、正確な加工を実現するためには適切な種類の選択が必要です。例えば、外径加工用シャンク、内径加工用シャンク、端面加工用シャンクなどがあり、それぞれ加工する目的に応じた特徴があります。外径加工用シャンクは、その名の通り外径を加工する際に使用され、高い剛性と精度が求められます。内径加工用シャンクは、比較的小さい内径加工に適しており、加工が難しい場所にも対応できる柔軟性があります。また、端面加工用シャンクは、平面を加工する際に使用され、平面度を高めるために設計されています。

これらの特徴を理解し、加工する対象や目的に合ったシャンクを選択することで、高品質な加工が可能となります。正しいシャンクの選択は、旋盤加工の精度を大きく左右するため、その種類と特徴をよく理解し、用途に応じて最適なものを選ぶことが重要です。

旋盤加工における問題解決

よくある旋盤加工のトラブルと対策

旋盤用シャンクは旋盤加工における非常に重要な部品です。その種類と特徴を知ることで、加工作業の質を大きく向上させることができます。旋盤用シャンクとは、切削工具を旋盤に取り付けるための部品であり、加工精度や効率を左右する重要な役割を担います。主に、外径加工用、内径加工用、ねじ切り加工用などの種類があり、それぞれの加工内容に最適な形状や材質で製造されています。

例えば、外径加工用シャンクは、主に外側の形状を加工する際に使用されるもので、切削抵抗を効率良く受け止める設計が特徴です。内径加工用シャンクは、穴あけや内側の加工に使われ、細い形状が多く、加工の精度を高めるために工夫されています。ねじ切り加工用シャンクは、ねじ山を切る専用の設計であり、特定のねじ形状に合わせた形状が求められます。

これらのシャンクは、使用する材質によっても特徴が異なり、加工物の材質や加工条件に応じて選択されます。例えば、硬い材質を加工する際には、耐久性の高い材質で作られたシャンクが適しています。

結論として、旋盤用シャンクは多種多様な種類があり、それぞれの加工作業に最適なものを選ぶことが非常に重要です。適切なシャンクを使用することで、加工精度の向上、作業効率の向上、工具の耐久性の向上につながり、結果的に高品質な製品の製造に寄与するのです。

シャンクとバイトの適切な管理方法

旋盤用シャンクは、金属加工の現場で不可欠な工具のひとつです。その特徴と種類を理解することは、効率的かつ正確な作業を行う上で重要です。旋盤用シャンクとは、旋盤に取り付けられる工具の柄の部分を指し、バイト(切削工具)を固定する役割を持っています。このシャンクの種類と特徴を把握することで、加工物に最適な条件での作業が可能になります。例えば、一般的なストレートシャンクは、そのシンプルな構造から様々な旋盤に対応させやすく、広く利用されています。他にも、高精度加工に適したHSKシャンクや、重切削に適したモールステーパーシャンクなど、作業内容や加工物の材質に応じた選択が可能です。適切なシャンクを選定することで、作業の効率化はもちろん、加工精度の向上や工具の寿命を延ばすことにもつながります。したがって、旋盤用シャンクの種類とその特徴を理解し、それぞれの作業条件に最適なものを選ぶことが、高品質な製品製造への第一歩となるのです。

長期的な旋盤性能維持のためのアドバイス

旋盤用シャンクは、旋盤で部品の加工を行う際に不可欠な工具の一つです。主に旋盤に取り付けられる切削工具を支え、精密な加工を実現するために使用されます。その種類と特徴を理解することは、長期的な旋盤性能の維持に役立ちます。

旋盤用シャンクには、外部形状や取り付け方法によって様々な種類があります。例えば、ストレートシャンクはそのシンプルな形状から幅広い用途に対応可能であり、一方で、テーパーシャンクは特定の旋盤モデルに合わせた精密な加工に適しています。また、旋盤用シャンクは材質によってもその特性が異なり、高硬度のものは耐久性が高く、軟質のものは加工精度を高めるために使用されます。

このように、旋盤用シャンクの選択は加工する部品の材質や、求められる精度、旋盤の種類によって異なります。正しいシャンクを選択することで、より高品質で効率的な加工が可能になり、結果として旋盤の性能を長期間維持することができます。旋盤用シャンクの種類と特徴を理解し、適切なものを選ぶことが、高性能な旋盤加工には不可欠です。

旋盤用シャンクに関するQ&A

シャンクに関する初心者の疑問

旋盤用シャンクは、旋盤加工に不可欠な工具の一部であり、その種類と特徴を理解することは、精密な作業を行う上で重要です。旋盤に取り付けることで、工具の回転を支え、加工物への適切な力の伝達を可能にします。旋盤用シャンクには、主に外径加工用シャンク、内径加工用シャンク、切断加工用シャンクなどがあり、それぞれ特定の加工方法に最適化されています。たとえば、外径加工用シャンクは外側の形状を削る際に用いられ、内径加工用シャンクは穴あけや内側の仕上げに適しています。また、切断加工用シャンクは材料を切り離す作業に使われます。これらのシャンクは、加工の精度や効率を高めるために、それぞれ特有の形状や材質で設計されています。日本の製造業では、このような旋盤用シャンクを適切に選択し、使用することが、高品質な製品製造のカギとなっています。まとめると、旋盤用シャンクは様々な種類があり、それぞれの加工方法に応じた特徴を持ち、精密な作業を実現するために不可欠です。

プロが解説するシャンクの選定ポイント

旋盤用シャンクは、旋盤加工において不可欠な工具の一つです。その選定は加工品質に直接影響を及ぼすため、非常に重要です。旋盤用シャンクには様々な種類があり、それぞれ特徴が異なります。たとえば、外径加工用シャンク、内径加工用シャンク、切削用シャンクなどがあり、使用する材料や加工内容によって適切なタイプを選ぶ必要があります。例えば、精密な加工を要する場合には、高い剛性を持つシャンクが選ばれることが多いです。また、複雑な形状を加工する場合には、柔軟性の高いシャンクが選ばれることもあります。このように、旋盤用シャンクの選定にはその種類と特徴を理解することが重要であり、これによって加工の効率化及び品質向上が図れます。まとめると、適切なシャンクの選定は、旋盤加工の成功に不可欠であり、そのためには各種シャンクの特徴を知り、加工条件に最適なものを選ぶ知識が必要です。

旋盤作業の効率化に貢献するシャンクの活用法

旋盤作業を効率的に行うためには、適切なシャンクの選択が不可欠です。シャンクとは、切削工具を旋盤に取り付けるための部品で、その種類と特徴を知ることで、作業の精度と速度を向上させることができます。旋盤用シャンクには、HSS (高速度工具鋼) シャンクやカーバイドシャンクなど、さまざまな材質があり、使用する材料や加工の目的によって選ぶべき種類が異なります。例えば、硬い材料を加工する場合には耐摩耗性に優れたカーバイドシャンクが適しています。また、シャンクの形状にも注目し、工具の突出長や加工面に合わせて、最適なものを選定することが大切です。具体的な使用例として、細かい加工を必要とする場合には、細身で精度の高いシャンクを選ぶことで、要求される寸法精度を実現することが可能です。適切なシャンクを選ぶことで、加工効率の向上だけではなく、工具の寿命を延ばし、コスト削減にも繋がります。結論として、旋盤作業におけるシャンクの選択は、作業の効率化と品質向上に欠かせない要素であり、その種類と特徴を理解することが重要です。

まとめ

旋盤用シャンクは、旋盤工具にとって非常に重要な部品です。シャンクの種類には、MTシャンクやR8シャンクなどがあり、それぞれ異なる特徴を持っています。これらの違いを理解することで、適切なシャンクを選ぶことができます。旋盤作業を行う際には、使用する工具や材料に応じて最適なシャンクを選ぶことが大切です。

コメント