旋盤加工は製造業において重要な工程であり、様々なトラブルが発生することがあります。工場や工作所で働く皆さんは、「この問題にはどう対処すればいいのか」という疑問を抱えることもあるでしょう。本記事では、旋盤加工におけるよくある問題とその解決策について詳しく解説していきます。旋盤加工のトラブルシューティングにお困りの方は、ぜひ参考にしてみてください。製造プロセスをスムーズに進めるためのヒントが見つかるかもしれません。

旋盤加工の基本とトラブルシューティング概要

旋盤加工の基礎知識

旋盤加工は、金属加工の中でも非常に重要な役割を果たしています。しかし、この加工過程では様々なトラブルが発生することがあります。そのため、これらの問題を解決し、効率的に作業を進めることが重要になります。

主なトラブルとしては、加工面の粗さ、寸法の不正確さ、工具の早期摩耗などが挙げられます。これらの問題は、適切な工具の選択や加工条件の調整によって大きく改善することができます。例えば、加工面の粗さに関しては、カットの深さや送り速度を調整することで、より滑らかな表面を得ることが可能です。また、寸法の精度を上げるためには、旋盤の精度チェックや工具の正確なセットアップが必要になります。工具の摩耗に関しては、適切な冷却方法を採用することで、その耐用期間を延ばすことができます。

これらのトラブルシューティングを通じて、旋盤加工の品質や生産効率を向上させることができます。問題の早期発見と対策により、より良い製品を効率的に生産するための基盤を築くことができるのです。

トラブルシューティングのプロセス

旋盤加工において、技術者が直面する問題は多岐にわたりますが、適切なトラブルシューティングによって解決できることがほとんどです。問題発生の主な理由として、機械の設定ミス、工具の摩耗、材料の不適合などが挙げられます。例えば、加工精度が低下した場合、一般的には工具の摩耗が原因であることが多いです。このような問題に対処するためには、定期的な工具の点検と交換が必須です。また、異常な振動が発生している場合は、機械設定の誤りや材料の固定不足が考えられます。この場合、設定の見直しや固定方法の改善が求められます。

これらの具体例からわかるように、旋盤加工における問題の多くは、適切なメンテナンスと機械操作の精度向上によって解決が可能です。問題が発生した時には、まず原因を正確に特定し、対応策を迅速に実施することが重要です。最終的には、定期的な点検と適切な操作によって、加工精度の維持と生産効率の向上が図れます。

よくあるトラブルの種類とその特徴

旋盤加工におけるよくあるトラブルのほとんどは、機械の調整不良、不適切な工具の使用、または作業者のスキル不足に起因しています。これらの問題を解決することで、加工精度の向上と生産性の向上が期待できます。

まず、機械の調整不良が原因で生じる問題として、加工面の精度不足や仕上がりの悪さが挙げられます。これを解決するためには、定期的なメンテナンスと適切な機械調整が必要です。例えば、旋盤のベッドやスピンドルの水平を定期的にチェックし、必要に応じて調整を行います。

次に、不適切な工具の使用もトラブルの一因です。加工材料や加工内容に応じて適切な切削工具を選択することが重要です。たとえば、硬い材料を加工する場合には、耐久性の高い工具を使用することが効果的です。

また、作業者のスキル不足は、設定ミスや操作ミスにつながりやすいです。この問題を解決するためには、定期的な研修や技術向上のための教育が不可欠です。

最後に、これらのトラブルを適切に解決することで、旋盤加工の品質と生産性の向上が期待できます。機械の適切なメンテナンスと調整、適切な工具の選択、作業者のスキルアップが、良質な旋盤加工を実現する鍵となります。

旋盤のガタつきとその調整方法

ガタつきの原因と診断

旋盤加工においてガタつきは一般的な問題であり、適切なトラブルシューティングにより解決可能です。ガタつきの主な原因は、機械の摩耗や配置の不正確さにあることが多いです。例えば、ベアリングの損耗や旋盤の台座の不安定さが挙げられます。これらの問題を解決するためには、まず機械の定期的な点検とメンテナンスが重要となります。具体的には、ベアリングの交換や、機械の基礎を再調整することで、多くのガタつき問顼が改善されます。例を挙げると、ある製造業者は、旋盤のベアリングを高品質なものに交換し、基盤の調整を行ったところ、加工精度が大幅に向上し、ガタつきが解消されたと報告しています。結論として、旋盤加工におけるガタつきは、適切な診断と定期的なメンテナンスにより効果的に解決できる問題であり、これにより加工精度の向上と生産性の向上が期待できます。

ガタつきの調整と修正手順

旋盤加工においてガタつきは、製品の精度に直接影響を及ぼす一般的な問題です。この問題を解決するには、まずその原因を理解することが重要です。ガタつきの主な原因は、旋盤の摩耗や調整不足が挙げられます。例えば、旋盤のベッドやスライドが適切に調整されていない場合や、旋盤の部品が摩耗している場合にガタつきが生じることがあります。

具体的な解決策としては、旋盤の定期的なメンテナンスと適切な調整が必要です。例えば、旋盤の部品摩耗が確認された場合は、部品の交換を行います。また、ベッドやスライドの調整が不足している場合には、専門の技術者による精密な調整が必要となります。これらの対策により、加工精度の向上とトラブルの再発防止が期待できます。

結論として、旋盤加工におけるガタつきの問題は、適切なメンテナンスと調整によって解決することが可能です。旋盤の定期的な点検と摩耗部品の交換、精密な調整を実行することで、高い加工精度を維持しトラブルの発生を防ぐことができます。

ガタつき防止のための定期メンテナンス

旋盤加工中に生じるガタつきは、精密な作業を阻害し、製品品質に大きく影響します。この問題の根本的な解決策は、定期的なメンテナンスにあります。旋盤の定期メンテナンスは、機械の寿命を延ばすだけでなく、作業精度を維持する上で不可欠です。特に、ベアリングの摩耗やスピンドルのずれはガタつきの主な原因であり、これらは定期的な点検で早期に発見し対処可能です。

例として、日本の多くの旋盤加工業者は、メンテナンスプログラムを厳守しています。彼らは、使用状況に応じたメンテナンス間隔を設け、特にベアリングのグリスアップや、スピンドルのアライメント調整を定期的に行っています。このような取り組みは、加工精度を長期間維持し、トラブル発生率を大幅に低下させることができます。

結論として、旋盤加工におけるガタつきは適切なメンテナンスによって防ぐことが可能です。定期的なメンテナンスを行うことで、機械の性能を最大限に引き出し、製品品質の向上に繋がります。日本の旋盤加工業界ではすでに、このようなメンテナンスの重要性が広く認識され、実践されています。

内径旋盤加工のトラブルと解決策

内径加工時の一般的な問題点

旋盤加工では、内径加工時に遭遇するトラブルは多々ありますが、その多くは適切な対策を講じることで解決可能です。例えば、加工時の振動や仕上がりの精度不足などの問題が挙げられます。これらの問題に対して、原因は工具の選択ミスや設定ミスにあることが多いと言えます。

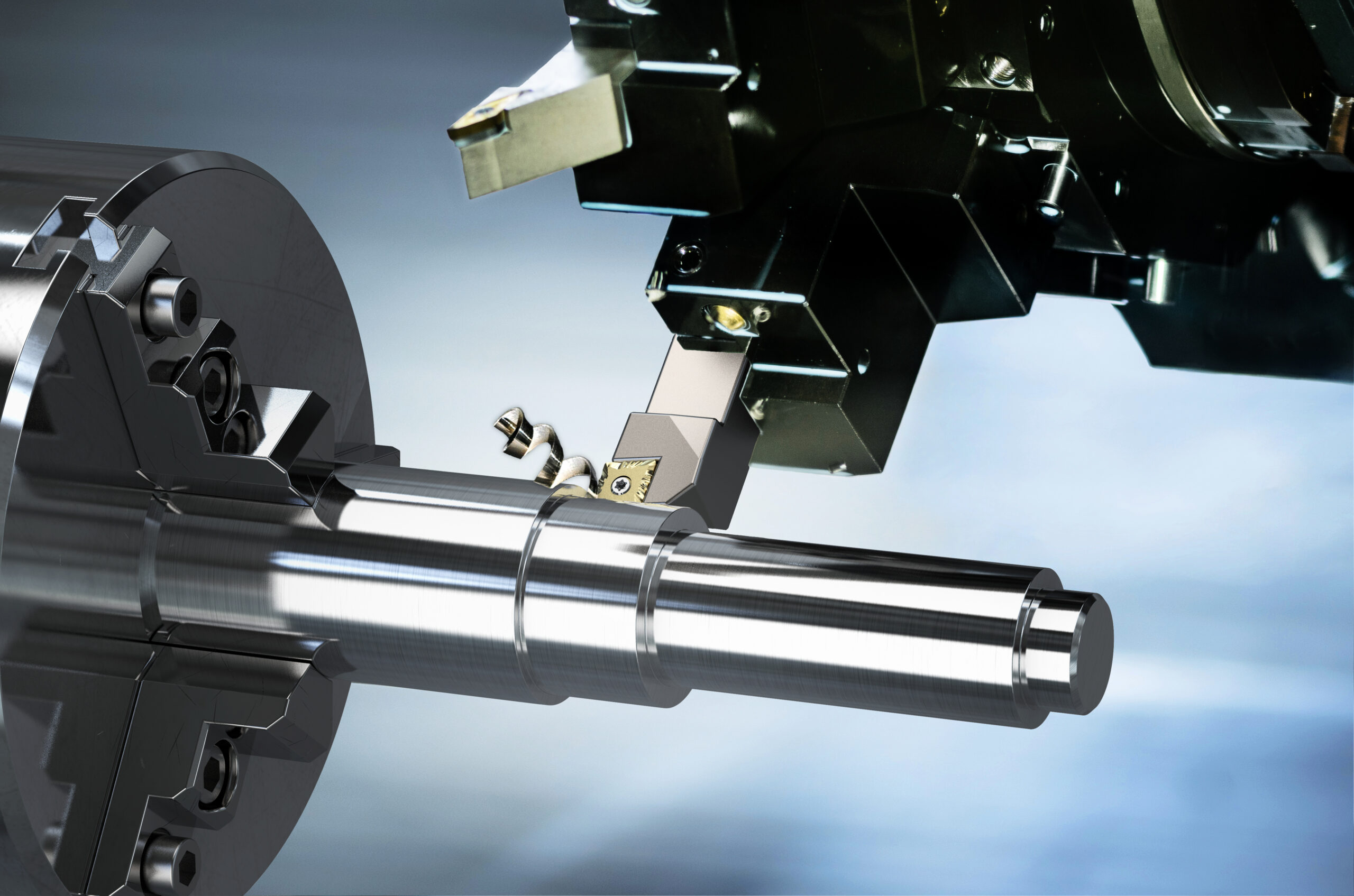

特に、工具が適切でない場合や、旋盤の設定が適正でないと、内径加工の精度に大きく影響します。例えば、内径加工用の工具を選択する際、切削速度や送り速度が材料に合っていないと、加工面に振動が生じやすくなります。また、ワークの固定が不十分だと、加工中にワークが動いてしまい、精度が落ちる可能性があります。

これらの問題に対処するためには、まず適切な工具の選定が必要です。材料の種類に合わせて、最適な切削速度と送り速度を設定し、ワークの固定方法も見直すことが重要です。加工前の準備段階でこれらの対策を講じることで、内径加工時のトラブルを大幅に減らすことができます。

結論として、旋盤加工における内径加工時のトラブルは、適切な工具の選定や設定の見直しによって解決できることが多いです。事前の準備と注意を払うことで、加工精度を向上させ、効率的な加工を実現することが可能です。

内径加工の精度を高める方法

旋盤加工において内径加工の精度を高めることは、製品品質を向上させる上で非常に重要です。精度が低下する原因は多々ありますが、適切なトラブルシューティングにより、これらの問題は解決可能です。例えば、工具の摩耗や不適切な切削条件が精度低下の一般的な原因です。これを解決するためには、工具の定期的な交換や、材料の特性に合わせた切削条件の最適化が必要です。また、旋盤自体の振動も精度に影響を及ぼすため、機械のメンテナンスを適時行うことが重要です。特に、日本製の旋盤は精度が高く評価されていますが、それでも定期的なチェックと調整が必要です。このように、内径加工の精度を高めるには、工具の管理、切削条件の最適化、そして機械のメンテナンスが鍵となります。適切な手順を踏むことで、製品の品質向上に直結する精度の高い加工が可能です。

内径加工トラブルの事例と対策

旋盤加工における一般的な問題の一つに内径加工時のトラブルがありますが、正しい知識と工夫でこれらの問題は解決可能です。多くの場合、不具合の原因は工具の選定ミスや加工条件の不適切な設定にあります。例えば、切削速度が適切でない場合や、工具の進入角が不正確であると、加工面に傷がついたり、寸法精度が悪くなることがあります。

特に、内径加工においては、振動の問題が頻繁に発生します。振動は、不適切な工具の固定や、工具の延長が長すぎることで起こりやすくなります。これを解決するためには、適切な工具ホルダーを使用して工具の剛性を高めたり、可能な限り工具のオーバーハングを短くするなどの対策が有効です。

また、特定の材質を加工する際には、材質に適した切削油の使用が重要です。例えば、アルミニウム合金の加工では、粘着性が低く、冷却効果の高い切削油を選択することで、切りくずの排出性を向上させることができます。

結論として、旋盤加工における内径加工のトラブルは、適切な工具の選定、加工条件の最適化、そして材質に応じた切削油の使用によって大きく改善することが可能です。これらの点に注意を払うことで、加工品質の向上と生産性の向上が期待できます。

ねじ切り加工のトラブルとその対処法

ねじ切り加工の基本

旋盤加工におけるトラブルシューティングでは、よくある問題に対する解決策を知ることが重要です。この分野で最も一般的な問題の一つに、加工品の精度が不十分であることが挙げられます。これは、機械の設定ミスや切削工具の摩耗、材料の固定方法に問題がある場合に起こります。たとえば、加工中に材料が適切に固定されていないと、振動や動きが発生し、結果として加工精度が落ちることがあります。この問題への一つの解決策は、クランプやバイスの使用を見直し、より安定した固定方法を採用することです。また、切削工具の定期的な点検や交換も重要であり、摩耗した工具は加工精度に直接影響を及ぼします。

別の一般的な問題は、加工面に細かい傷がつくことです。これは、使用している切削工具の刃先が適切でないか、または切削条件(切削速度や送り速度)が最適でない場合に起こります。このような問題に対処するために、切削工具の材質や形状の見直し、切削条件の調整が有効です。

結論として、旋盤加工におけるこれらのよくある問題は、設備の適切な管理と運用、ならびに加工条件の最適化によって解決可能です。機械の精度を保つための定期的な保守や、加工条件の細かな調整を行うことで、より高品質な製品の製造につながります。

ねじ切りの一般的な問題と原因

旋盤加工におけるトラブルの多くは、適切な知識と対策を理解していれば、予防または解決することが可能です。例えば、加工中に生じる振動や仕上がりの精度不足は、切削条件の見直しや適切な工具の選定で改善できます。特に、旋盤加工においてよく見られる問題の一つに、工具の摩耗が挙げられます。これは、切削速度が適切でないか、工具材質が加工材料に合っていないことが原因で起こります。具体的な例として、アルミニウム合金の加工時に高速度鋼製の工具を使用すると、工具の摩耗が早まることがあります。この場合、カーバイド製の工具に変更することで、摩耗を大幅に減らすことができます。

また、不適切な冷却液の使用も、加工精度の低下や工具の摩耗を早める原因となります。冷却液は、加工中の摩擦熱を取り除き、工具と加工材料の間の滑りを良くするために重要です。適切な種類の冷却液を使用することで、これらの問題を防ぐことができます。

このように、旋盤加工における一般的な問題は、適切な対策を講じることで防ぐことが可能です。切削条件の見直し、適切な工具と冷却液の選択は、高品質な加工品を実現するために必要不可欠です。これらの基本を理解し、適切に対応することで、旋盤加工における多くのトラブルを未然に防ぐことができます。

ねじ切りトラブルの具体的な解決策

旋盤加工において発生するトラブルは多岐にわたりますが、適切な対処法を理解することで、効率的に解決することが可能です。例えば、切削工具の摩耗や破損、仕上がり精度の不具合などがよくある問題点です。これらの問題に対して、具体的な解決策を適用することが重要です。

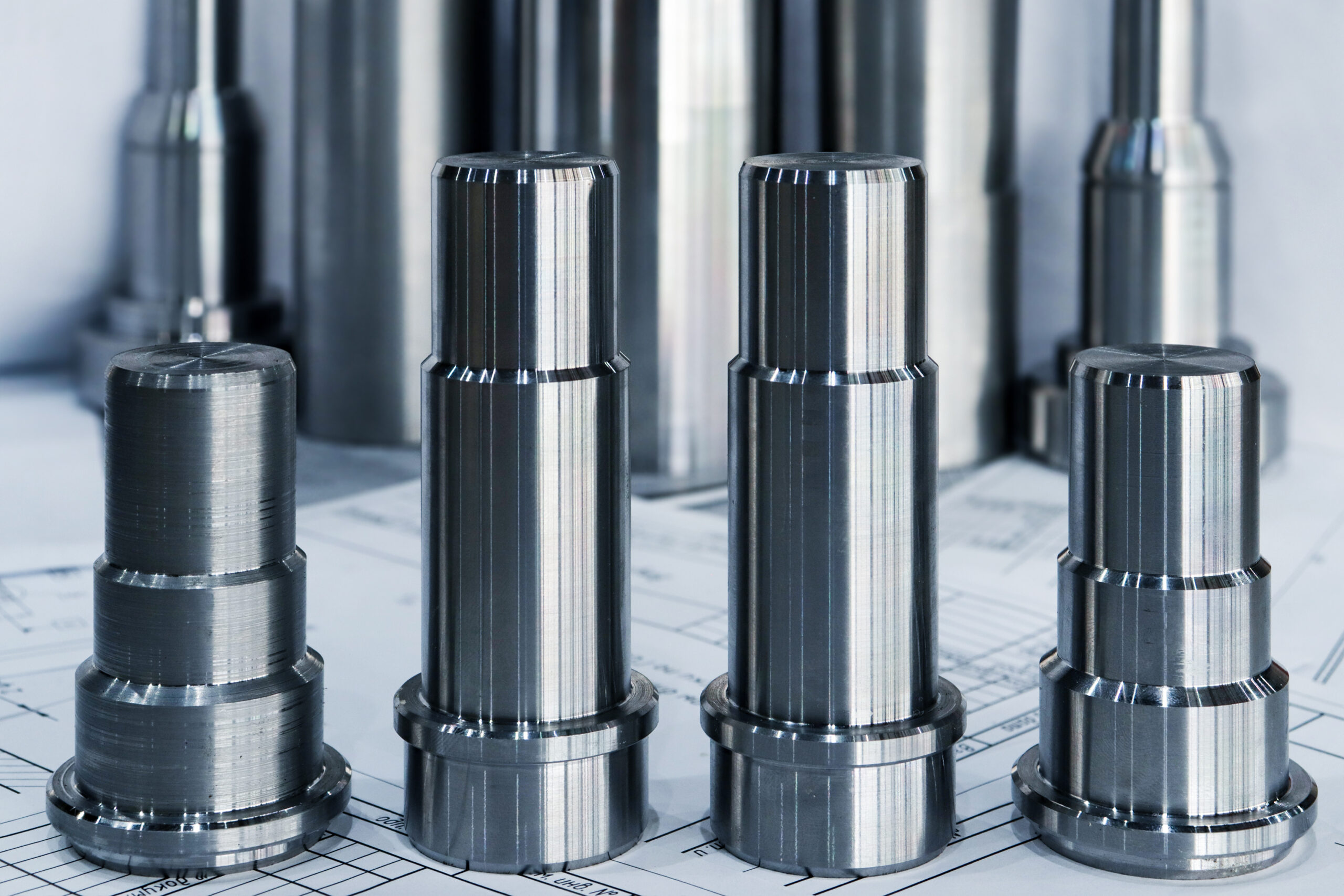

切削工具の摩耗に対しては、適切な工具材料の選択や切削条件の見直し、定期的な交換などが有効です。例えば、硬質材料の加工では超硬合金やセラミックスなどの耐摩耗性に優れた工具を使用することが推奨されます。また、切削速度や送り速度といった切削条件の最適化も、工具寿命を延ばす上で重要です。

仕上がり精度の問題は、工具の振動や台座の不安定性が原因である場合が多いです。このような場合、工具の保持方法を見直したり、加工振動を抑制するために適切な切削液の使用が有効です。また、加工対象物を確実に固定するための治具の精度向上も、精度不良の解決策として有効です。

以上のように、旋盤加工におけるトラブルは適切な知識と対策により解決が可能です。問題点を正確に把握し、状況に応じた具体的な対策を講じることが重要であり、これにより加工効率の向上と品質の安定が期待されます。

旋盤加工でよく遭遇するその他の問題と解決策

切削液の問題

旋盤加工の際に直面する問題の中でも、切削液の問題は非常に一般的であり、適切に対処することで加工品質の向上が期待できます。切削液は加工時の潤滑や冷却、切り粉の排出など、重要な役割を担っています。しかし、不適切な切削液の使用や管理は、工具の摩耗、加工品の品質低下、さらには機械の故障を引き起こす原因となります。

例えば、切削液の濃度が適切でない場合、十分な潤滑性が得られず、工具の過度の摩耗や加工面の仕上がりが悪くなることがあります。また、切削液内の不純物が多いと、切り粉の排出がスムーズに行われず、加工精度に悪影響を及ぼすことがあります。これらの問題に対処するには、切削液の濃度を定期的にチェックし、必要に応じて調整すること、フィルターを使用して不純物を除去すること、そして切削液の種類を加工材料や加工条件に適したものに選択することが重要です。

結論として、切削液の問題は旋盤加工の品質に大きく影響を与えるため、適切な管理と使用が不可欠です。定期的な濃度チェックや不純物の除去、さらには適切な切削液の選択により、これらの問題は効果的に解決することが可能です。

切削工具の選択ミスと対策

旋盤加工では切削工具の選択によって仕上がり品質が大きく左右されます。適切な工具を選ぶことは、加工効率の向上や問題の予防につながります。間違った工具を選んでしまうと、加工精度の低下や工具の早期摩耗、さらには加工物の破損につながる場合があります。たとえば、硬い材料を加工する場合に柔らかい材料用の工具を使用してしまうと、工具がすぐに摩耗し、加工精度が落ちることがあります。また、加工速度や送り速度が適切でない場合も、同様の問題が起こり得ます。

解決策としては、まず、加工する材料に適した切削工具を選ぶことが重要です。材料の硬さや加工する形状に応じて、最適な切削工具の種類や材質を選定します。また、加工条件も重要で、加工速度や送り速度、切削深さなどを材料や工具に適した範囲で設定する必要があります。さらに、定期的な工具の点検と交換を行い、常に最良の状態で加工を行うことが大切です。

結論として、旋盤加工における問題の多くは、切削工具の選択ミスに起因しています。適切な工具選びと加工条件の設定が、高品質な加工物を生み出す鍵です。これらを実践することで、加工トラブルを防ぎ、効率的に作業を進めることができます。

材料の固定とセットアップの問題

旋盤加工において材料の固定とセットアップは、加工精度に直接影響する重要なステップです。不適切な固定やセットアップは、加工品質の低下や機械の故障を引き起こす原因となります。たとえば、材料が正しく固定されていない場合、旋盤加工中に材料が動いてしまい、寸法精度が落ちるだけでなく、場合によっては工具が破損する恐れがあります。同様に、セットアップが不正確であると、加工面に不要な痕がついたり、加工物が期待した形状と異なる問題が生じます。

これらの問題を解決するためには、まず材料の固定具を適切に選択し、固定力が均等になるよう調整することが重要です。また、材料をセットアップする際には、加工面を正確に測定し、機械の設定を細心の注意を托して行う必要があります。日本には精密な旋盤加工を実現するための高度な技術と豊富な経逓を持つ技術者が多く、彼らのノウハウを活かすことで、固定とセットアップに関する問題を効果的に解決できます。

結論として、材料の固定とセットアップは旋盤加工の成功を左右するクリティカルなプロセスです。この段階での正確な作業が、高品質な加工品を生み出すための基盤となります。適切な固定具の選択と細心のセットアップ作業を通じて、旋盤加工における一般的な問題を効率的に解決することが可能です。

旋盤加工のトラブルシューティングを支援するツールと資源

トラブルシューティングチェックリストの活用

旋盤加工は精密な作業が求められるため、さまざまなトラブルが発生する可能性がありますが、それぞれに対処する方法があります。まず、トラブルの一般的な原因は、機械の設定ミスや切削条件の不適切な選択にあります。例えば、切削速度が速すぎると、工具の摩耗が早まり、加工品の品質に影響します。また、工具の固定が不十分な場合、加工中に工具が動いてしまい、加工精度が低下する可能性があります。

具体的なトラブルとしては、加工面の粗さが悪い、加工寸法の誤差が大きい、工具の破損が早いといった問題があります。これらの問題に対処するには、まず切削条件を見直し、工具と材料の相性を考慮して最適な条件を見つけることが重要です。例えば、加工面の粗さを改善するには、切削速度を調整するか、より高品質の工具を使用することが効果的です。

加工寸法の誤差が大きい場合には、機械の精度をチェックし、必要であればメンテナンスを行うことが解決策となります。また、工具の破損が早い場合は、適切な切削液の使用や、工具材料の見直しが有効です。

結論として、旋盤加工におけるトラブルシューティングは、原因の特定から始まります。切削条件の見直し、機械のメンテナンス、工具の選択と使用方法の最適化を通じて、多くの問題は解決できます。このような対策を継続的に行うことで、加工精度の向上と生産効率の向上が期待できます。

専門家によるサポートサービス

旋盤加工におけるトラブルシューティングは、製品の品質向上に不可欠なプロセスです。その中で、よくある問題には効果的な解決策が存在します。例えば、加工中に材料が不均一に削られる場合、これは旋盤のセッティングの不備や切削工具の摩耗が原因かもしれません。このような時、旋盤の精度を確認し、切削工具を交換することで解決できます。また、加工面に細かい傷が入る場合は、切削速度の調整や冷却液の使用が適切か再検討する必要があります。

特定の例を挙げると、日本のある製造業者は、旋盤加工における表面の仕上がりの問題を、切削油の改良によって解決しました。彼らは、加工面の品質を向上させるために、より適した切削油を選択することで、製品のリジェクト率を大幅に減少させることができました。

結論として、旋盤加工における一般的な問題は、適切なトラブルシューティングによって解決可能です。旋盤のセットアップの見直しから切削工具の選択、さらには加工条件の最適化に至るまで、細部にわたる注意が品質の向上には必要です。これらの対策を講じることで、製造過程の効率化と製品の品質向上が期待できます。

教育とトレーニングリソース

旋盤加工におけるトラブルシューティングは、製造業の現場で頻繁に遭遇する課題です。旋盤加工中に起きる問題の多くは、適切な知識と事前の準備によって防ぐことが可能です。例えば、材料の固定不良による加工精度の低下、刃具の選定ミスによる仕上がりの粗さ、または機械の設定ミスによる加工時間の過多などがあります。これらの問題に対処するためには、まず、材料の固定方法を見直し、適切な刃具を選択し、機械の設定を正確に行う必要があります。日本では、専門の技術者がこれらのトラブルシューティングに取り組み、高度な加工技術を習得するための研修も豊富に用意されています。このような教育とトレーニングリソースを活用することで、旋盤加工の問題を効率的に解決し、生産性の向上に繋げることができます。結論として、旋盤加工における問顶の多くは、適切な対策と知識によって解決可能であり、日本における教育とトレーニングの充実が、これらの問題に対する有効な解決策となっています。

旋盤加工のトラブルシューティングを成功させるためのヒント

トラブル発生時の心構え

旋盤加工においてトラブルが発生するのは珍しいことではありませんが、それらに対処する方法を知っておくことで、生産性の向上とコスト削減が可能です。多くの問題は、基本的な知識と適切な手順によって解決できます。

まず、加工品質に影響を及ぼす一般的な問題として、工具の摩耗や材料の不均一性が挙げられます。工具の摩耗は、加工面に細かい傷がつく原因となり、これを防ぐためには定期的な工具の点検や交換が必要です。また、材料の不均一性は、材料内の硬い部分が工具を痛める原因となるため、材料の選定には慎重さが求められます。

例えば、ある旋盤加工工場では、加工精度の低下に悩まされていました。原因分析の結果、使用していた切削工具の摩耗が進んでいることが判明しました。工具の定期的な点検と交換を実施したところ、加工精度が大幅に改善されました。

このように、旋盤加工におけるトラブルには多様な原因が存在しますが、それらを理解し、適切なメンテナンスや材料選定を行うことで、多くの問題を未然に防ぐことができます。また、トラブルが発生した際には迅速に原因を特定し、適切な対処を行うことが重要です。これらの対策を踏まえることで、旋盤加工の効率化と品質向上が期待できます。

効率的な問題解決のアプローチ

旋盤加工において遭遇する問題は多岐にわたりますが、的確なトラブルシューティングによってほとんどの問題は解決可能です。まず、旋盤加工でよくある問題の一つに、加工面の粗さが挙げられます。この問題の原因は、工具の摩耗や不適切な切削条件が多く、適切な工具選定と切削条件の見直しにより改善されます。たとえば、切削速度を調整することで、仕上がりの質を向上させることができます。

次に、旋盤加工における寸法の不正確さも頻繁に発生する問題です。この問題は、旋盤の磨耗や温度変化による機械的な変形に起因することが多いです。対策としては、定期的なメンテナンスと精密な機械調整が有効です。特に、加工前に機械のウォームアップを行うことで、温度による変形を最小限に抑えることができます。

このように、旋盤加工で遭遇する問題にはそれぞれ原因があり、適切な対応を行うことで解決できます。問題の早期発見と対応の効率化は、生産性の向上に直結します。問題の具体例とその解決策を理解することで、効率的な旋盤加工の運用が可能になり、より高品質な製品を生産することができるようになります。

継続的な改善と予防措置

旋盤加工中に発生する問題は生産性の低下を招き、最終的には製品の品質にも影響を及ぼす可能性があります。しかし、適切なトラブルシューティングを行うことで、これらの問題は予防または解決が可能です。例えば、旋盤加工でよく発生する問題には、加工面の粗さ、寸法の不正確さ、切削工具の早期摩耗などがあります。これらの問題は、工具の選定ミスや切削条件の不適切な設定が原因であることが多いです。

特に、加工面の粗さが問題になる場合は、切削速度の調整やより適した工具の選択が解決策となります。また、寸法の不正確さは、旋盤の精度不足やセットアップミスが原因であることが考えられるため、機械のメンテナンスの向上や作業者の熟練度を上げることが重要です。さらに、切削工具の早期摩耗に関しては、適切な切削液の使用や切削条件の見直しが有効な手段です。

これらのトラブルシューティングを行うことで、旋盤加工の問題は大きく減少し、生産性の向上と製品品質の安定に繋がります。故障の早期発見と適切な対応は、効率的な旋盤加工のキーとなります。

まとめ

旋盤加工におけるトラブルシューティングは重要です。適切な問題解決策を持つことは、生産性の向上につながります。旋盤加工にはさまざまな問題がありますが、それらに対処するための方法もあります。これにより、生産ラインの効率が向上し、トラブルが最小限に抑えられます。